Opis

Maszyna do etykietowania puszek blaszanych automatycznie nakleja etykiety na szczelne puszki blaszane, które kolejno trafiają do urządzenia. Działa jako niezależna jednostka lub w linii produkcyjnej, z dwoma modelami przeznaczonymi dla różnych rozmiarów puszek: ENKG-01 (małe puszki) oraz ENKGD-01 (duże puszki), obie zaprojektowane w celu ułatwienia pakowania i przechowywania.

Prosta w obsłudze i opanowaniu, maszyna umożliwia szybkie dostosowanie do różnych typów puszek. Znacznie zmniejsza zapotrzebowanie na siłę roboczą i jej obciążenie, jednocześnie poprawiając zarządzanie linią produkcyjną przedsiębiorstw. Zaprojektowana pod kątem wysokiej prędkości, stabilności i oszczędności przestrzeni, dostosowuje się do wielu specyfikacji puszek białych, oferując dużą uniwersalność.

Zakres zastosowania

Maszyna ta jest przeznaczona wyłącznie do etykietowania puszek białych, nadaje się do branż takich jak spożywcza, napojowa, chemiczna i farmaceutyczna, gdzie puszki białe są powszechnym opakowaniem. Działa z uszczelnionymi puszkami białymi o różnych kształtach (np. cylindryczne, owalne) i rozmiarach w zakresie regulacji urządzenia.

Główne funkcje: Serwo cylinder elektryczny do podawania etykiet

Główną zaletą jest serwowy elektryczny system zasilania etykiet cylindrem. W przeciwieństwie do tradycyjnych układów mechanicznych, umożliwia precyzyjne dostarczanie etykiet, zapewniając dokładne umieszczenie (redukcja nieprawidłowego ustawienia) oraz stabilną pracę długoterminową. System serwowy minimalizuje zużycie, zmniejsza potrzebę konserwacji i utrzymuje spójność nawet przy wysokich prędkościach, rozwiązując problemy takie jak zakleszczenia etykiet w konwencjonalnych maszynach.

Przebieg procesu

Maszyna integruje funkcje automatyczne, takie jak automatyczne zasilanie i naklejanie etykiet, zapewniając płynny przebieg procesu:

Ładowanie: Puszki są ręcznie umieszczane na taśmie zasilającej lub automatycznie ładowane za pomocą depaletyzatora pełnych puszek (dla dużych linii).

Sortowanie i podnoszenie : Turntable układa puszki w pojedynczy rząd, które następnie są podnoszone taśmą podnośnikową.

Kodowanie (opcjonalne) : Urządzenie atramentowe drukuje daty produkcji/partii na puszkach podczas podnoszenia.

Dostosowanie orientacji : Klatka przewracająca obraca puszkami, aby wyjustować obszar naklejania etykiety.

Lepienie i naklejanie etykiet : Paski dociskowe obracają puszki; klej termoplastyczny jest nanoszony podczas przechodzenia przez stację naklejania. Czołowy brzeg etykiety zasilanej serwomechanizmem przylega do sklejonego obszaru, owijając puszkę. Mechanizm dodaje klej do ogona etykiety, zapewniając trwałe połączenie.

Docisk i zbieranie : Paski dociskowe przylepiają etykietę, usuwając pęcherzyki powietrza. Puszki są odwracane kolejnym klatkowym mechanizmem i przekazywane do obiegowej linii zbierającej, która łączy się z automatycznym pakowaniem do tekturowych pudeł/paletyzacją, zapewniając pełną automatyzację.

Skład maszyny

1.Pojedyncza maszyna

|

Komponent |

Ilość |

Funkcja |

|

Przednie/tylne klatkowe mechanizmy przewracające |

1 zestaw |

Dostosowuje orientację puszki dla precyzyjnego naklejania etykiet. |

|

Zbiornik na klej |

1 zestaw |

Magazynuje i dostarcza klej termoplastyczny, utrzymując stałą temperaturę. |

|

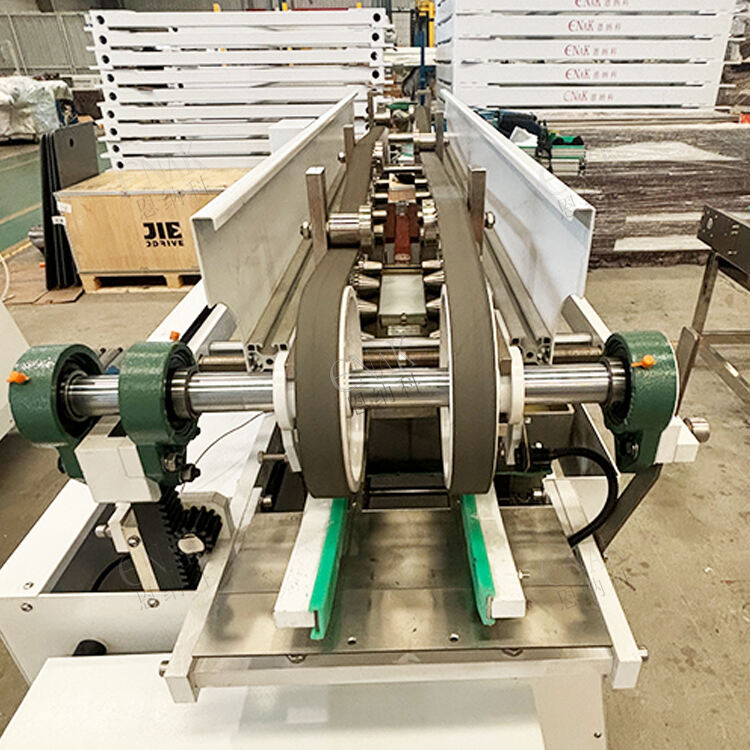

Jednostka główna |

1 jednostka |

Obudowa zawierająca elementy serwomechanicznego zasilania etykiet, obrotu puszki i docisku etykiety. |

|

Szafa sterująca |

1 jednostka |

Centralna kontrola z przyciskami/pokrętłami do regulacji prędkości/ilości kleju oraz monitorowania stanu pracy. |

2.Kompletna linia

Dodaje taśmę zasilającą puszkami, sortownik obrotowy, podnośnik taśmowy i obiegową linię zbierającą do pojedynczej maszyny, tworząc ciągły cykl produkcyjny.

Parametry techniczne

|

Parametr |

Specyfikacje |

|

Pojemność |

50–400 puszek/min (zależnie od średnicy puszki/wielkości etykiety) |

|

Tryb pracy |

Sterowanie przyciskami i pokrętłami |

|

Waga puszki |

30G–4200G |

|

Zasilanie/moc |

trójfazowe, 5-przewodowe prąd przemienny 380 V/50 Hz (4 kW dla pojedynczej maszyny; 7 kW dla całej linii) |

|

Napięcie sterujące |

DC 24V |

|

Zużycie powietrza |

60 NL/min (ciśnienie 2–4 kg/cm²) |

|

Średnica rury powietrznej |

φ8mm |

|

Wymiary |

ENKG-01: 1940×752×1263 mm; ENKGD-01: 2300×752×1263 mm |

Zalety

1. Zgodne i trwałe materiały

Maszyna wykonana jest z wysokiej jakości mieszanki materiałów: stal nierdzewna (idealna do przemysłu spożywczego/farmaceutycznego dzięki łatwemu czyszczeniu), stop aluminium (lekki, a zarazem wytrzymały), tworzywa inżynieryjne (odporne na zużycie) oraz powlekana stal węglowa (odporna na rdzę). Materiały te spełniają wszystkie krajowe normy bezpieczeństwa i higieny, zapobiegają gromadzeniu się pozostałości i korozji – idealne dla wilgotnych lub pylistych środowisk warsztatowych, gdzie kluczowa jest długotrwałość urządzeń.

2. Efektywne wykorzystanie przestrzeni i redukcja kosztów

Dzięki kompaktowej konstrukcji (maksymalna długość 2300 mm dla modelu z dużą puszką) urządzenie znacząco oszczędza powierzchnię podłogi, dobrze wpisując się w małe i średnie układy fabryczne. W odróżnieniu od tradycyjnych rozwiązań, integruje funkcję transportu z etykietowaniem wstępnym, eliminując potrzebę dodatkowych wielosekcyjnych przenośników. To nie tylko zmniejsza zużycie przestrzeni, ale także redukuje całkowite koszty inwestycji linii produkcyjnej o 10–15%, złagadniając presję finansową na MŚP.

3. Nieprzerwane naklejanie etykiet dla wyższej wydajności

Wyposażone w dwa niezależne serwomechanizmy podawania etykiet, urządzenie umożliwia pracę naprzemienną. Gdy jeden z rolki z etykietami się kończy, operator może załadować drugą bez zatrzymywania produkcji – unikając przestojów i zwiększając ogólną wydajność o 15–20%. Uwaga: Funkcja ta nie obejmuje etykiet o szerokości poniżej 35 mm, ponieważ węższe etykiety wymagają nadzwyczaj precyzyjnego dopasowania, które może zostać zaburzone przez naprzemienne podawanie.

4. Inteligentna kontrola kleju w celu ograniczenia marnotrawstwa

Czujniki fotoelektryczne o wysokiej czułości kontrolują system kleju, uruchamiając dopływ kleju termoplastycznego tylko wtedy, gdy wykryta zostanie puszka. Brak puszek oznacza brak dopływu kleju, co rocznie zmniejsza odpady kleju o 8–12% i zapobiega kapaniu kleju, które mogłoby zanieczyścić puszki lub uszkodzić maszynę, ograniczając tym samym potrzebę konserwacji.

5. Szybka zmiana typu puszki

Przełączanie między rozmiarami puszek (od małych pojemników na przyprawy 30 g do przemysłowych puszek 4200 g) trwa zaledwie 15–30 minut. Wymaga jedynie prostych regulacji (np. wysokości taśmy dociskowej za pomocą panelu sterowania) oraz minimalnej wymiany części (np. małych prowadnic), umożliwiając szybkie dostosowanie maszyny do produkcji wielu typów produktów i zwiększając elastyczność procesu produkcyjnego.

6. Niezawodna praca silnika serwo

Napędzane serwosilnikami Inovance — cenionymi ze względu na niezawodność przemysłową — to urządzenie pracuje stabilnie 24/7 bez przegrzewania. Silniki działają poniżej 60 dB (niski poziom hałasu dla lepszego środowiska w warsztacie) i zużywają mniej energii, co znacznie obniża długoterminowe koszty prądu, zapewniając przy tym precyzyjne dozowanie etykiet i stałą jakość naklejania.