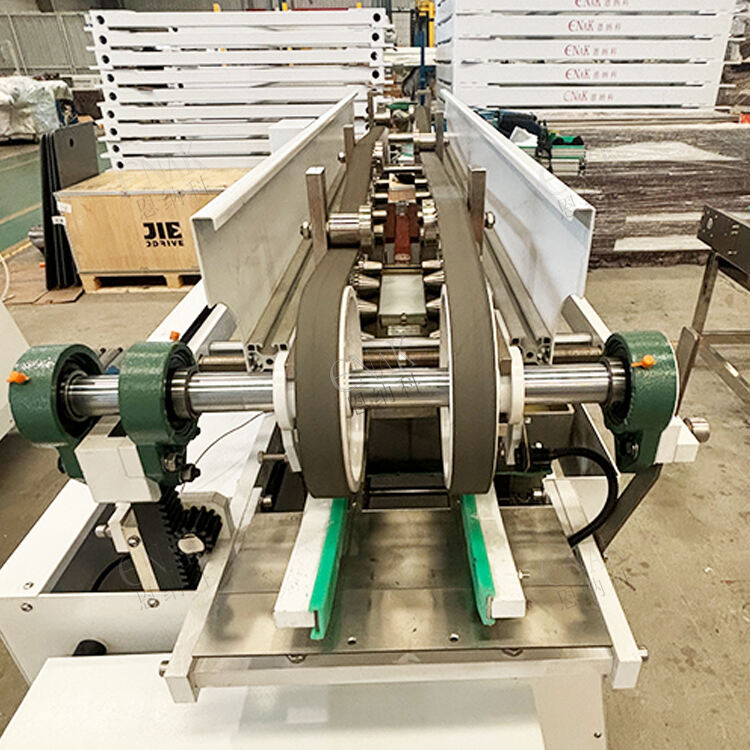

Machine d'étiquetage horizontale entièrement automatique pour boîtes en fer-blanc ENKG-01

Description

La machine d'étiquetage pour boîtes en fer-blanc applique automatiquement des étiquettes sur les boîtes en tôle soudée qui entrent dans l'équipement en séquence. Elle fonctionne soit comme unité autonome, soit dans une ligne de production, avec deux modèles pour différentes tailles de boîtes : ENKG-01 (petites boîtes) et ENKGD-01 (grandes boîtes), tous deux conçus pour un emballage et un stockage faciles.

Simple à utiliser et à maîtriser, la machine permet des réglages rapides pour différents types de boîtes. Elle réduit considérablement la demande et l'intensité de main-d'œuvre tout en améliorant la gestion de la chaîne de production des entreprises. Conçue pour une grande vitesse, une stabilité élevée et une efficacité spatiale, elle s'adapte à plusieurs spécifications de boîtes en tôle, offrant une forte polyvalence.

Champ d'application

Cette machine est exclusivement destinée à l'étiquetage de boîtes en tôle, adaptée aux industries alimentaire, des boissons, chimique et pharmaceutique où les boîtes en tôle sont des emballages courants. Elle fonctionne avec des boîtes en tôle scellées de différentes formes (par exemple cylindriques, ovales) et tailles dans sa plage réglable.

Fonction principale : Cylindre électrique servo pour l'alimentation en étiquettes

Un avantage clé est son système d'alimentation de l'étiquette par vérin électrique servo. Contrairement aux configurations mécaniques traditionnelles, il permet une distribution précise des étiquettes, garantissant un positionnement exact (réduction du mauvais alignement) et un fonctionnement stable à long terme. Le système servo minimise l'usure, réduit les besoins de maintenance et maintient la régularité même à haute vitesse, résolvant ainsi des problèmes comme les bourrages d'étiquettes sur les machines conventionnelles.

Flux du processus

La machine intègre des fonctions automatisées telles que l'alimentation automatique et l'étiquetage pour un flux de travail fluide :

Chargement : Les canettes sont placées manuellement sur le convoyeur d'alimentation ou chargées automatiquement via un dépaletteur complet (pour les grandes lignes).

Tri et levage : Une table tournante range les canettes en une seule rangée, qui montent ensuite par un élévateur à bande.

Codage (optionnel) : Un dispositif d'impression jet d'encre appose la date de production/lot sur les canettes pendant la montée.

Réglage d'orientation : Une cage basculante retourne les canettes afin d'aligner la zone d'étiquetage.

Encollage et étiquetage : Les courroies de pression font tourner les canettes ; un adhésif thermofusible est appliqué lorsqu'elles passent à la station de collage. Le bord avant de l'étiquette alimentée par servomoteur adhère à la zone collée, enroulant l'étiquette autour de la canette. Un mécanisme ajoute de la colle sur le bord arrière de l'étiquette pour une fixation sécurisée.

Pressage et collecte : Les courroies de pression appliquent une pression sur l'étiquette afin d'éliminer les bulles. Les canettes sont retournées par une autre cage et acheminées vers la ligne de collecte en circulation, qui se connecte à un système d'emboîtage/palettisation automatique pour une automatisation complète.

Composition de la machine

1.Machine individuelle

|

CompoNent |

Quantité |

Fonction |

|

Cages basculantes avant/arrière |

1 Ensemble |

Ajuste l'orientation des canettes pour un étiquetage précis. |

|

Réservoir de colle |

1 Ensemble |

Stocke et fournit l'adhésif thermofusible en maintenant une température stable. |

|

Unité principale |

1 unité |

Abrite les composants d'alimentation servo de l'étiquette, de rotation de la canette et de pression de l'étiquette. |

|

Armoire de commande |

1 unité |

Commande centrale avec boutons/molettes pour réglage de la vitesse/de la colle et surveillance du statut. |

2.Ligne complète

Ajoute à la machine unique un convoyeur d'alimentation en canettes, un trieuse tournant, un élévateur à courroie et une ligne de collecte en circulation, formant ainsi une boucle de production continue.

Paramètres techniques

|

Paramètre |

CARACTÉRISTIQUES |

|

Capacité |

50–400 canettes/min (varie selon le diamètre de la canette/la taille de l'étiquette) |

|

Mode de fonctionnement |

Commande par boutons et molettes |

|

Poids de la canette |

30G–4200G |

|

Alimentation électrique/énergie |

courant alternatif triphasé 5 fils 380V/50Hz (4 kW pour une machine simple ; 7 kW pour une ligne complète) |

|

Tension de commande |

DC 24V |

|

Consommation d'air |

60 NL/min (pression de 2–4 kg/cm²) |

|

Taille du tuyau d'air |

φ8mm |

|

Dimensions |

ENKG-01 : 1940×752×1263 mm ; ENKGD-01 : 2300×752×1263 mm |

Avantages

1. Matériaux conformes et durables

La machine est fabriquée à partir d'un mélange de matériaux de haute qualité : acier inoxydable (idéal pour l'industrie alimentaire/pharmaceutique grâce à son nettoyage facile), alliage d'aluminium (léger mais robuste), plastiques techniques (résistants à l'usure) et acier au carbone revêtu (anti-rouille). Ces matériaux répondent entièrement aux normes nationales de sécurité et d'hygiène, évitant l'accumulation de résidus et la corrosion — idéal pour les environnements humides ou poussiéreux où la longévité de l'équipement est essentielle.

2. Efficacité spatiale et réduction des coûts

Son design compacte (longueur maximale de 2300 mm pour le modèle grande capacité) permet d'économiser considérablement l'espace au sol, s'intégrant parfaitement dans les installations industrielles de petite à moyenne taille. Contrairement aux configurations traditionnelles, il intègre des fonctions de convoyage pré-étiquetage, éliminant ainsi le besoin de convoyeurs supplémentaires à plusieurs sections. Cela réduit non seulement l'occupation d'espace, mais diminue également l'investissement global de la ligne de production de 10 à 15 %, allégeant la pression financière sur les PME.

3. Étiquetage continu pour une efficacité accrue

Équipée de deux mécanismes indépendants d'alimentation des étiquettes par servomoteurs, la machine permet un fonctionnement alterné. Lorsqu'un rouleau d'étiquettes est presque vide, les opérateurs peuvent recharger l'autre sans interrompre la production, évitant ainsi les temps d'arrêt et augmentant l'efficacité globale de 15 à 20 %. Remarque : cette fonction n'est pas disponible pour les étiquettes de moins de 35 mm de large, car les étiquettes plus étroites nécessitent un alignement ultra-précis que l'alimentation alternée pourrait perturber.

4. Contrôle intelligent de la colle pour réduire les gaspillages

Des capteurs photoélectriques à haute sensibilité contrôlent le système de colle, déclenchant l'alimentation en adhésif thermofusible uniquement lorsqu'une boîte est détectée. En l'absence de boîtes, il n'y a pas d'écoulement de colle, ce qui réduit les pertes de colle de 8 à 12 % par an et empêche les gouttes de colle pouvant contaminer les boîtes ou endommager la machine, réduisant ainsi les besoins de maintenance.

5. Changement rapide de type de boîte

Le passage d'une taille de boîte à une autre (de petites boîtes de 30 g pour épices à des boîtes industrielles de 4200 g) prend seulement 15 à 30 minutes. Cela nécessite uniquement des réglages simples (par exemple, la hauteur du convoyeur à pression via le panneau de commande) et un remplacement minimal de pièces (par exemple, petits rails de guidage), permettant à la machine de s'adapter rapidement à des lignes de production multi-produits et d'améliorer la flexibilité de fabrication.

6. Performance fiable du moteur servo

Propulsée par des moteurs servo Inovance — réputés pour leur fiabilité industrielle — cette machine fonctionne de manière stable 24/7 sans surchauffe. Les moteurs fonctionnent à <60 dB (faible niveau sonore pour un meilleur environnement d'atelier) et consomment moins d'énergie, réduisant ainsi les coûts électriques à long terme tout en maintenant une alimentation précise en étiquettes pour une qualité de marquage constante.