Beschreibung

Die Dosenetikettiermaschine bringt automatisch Etiketten auf versiegelte Weißblechdosen auf, die nacheinander in die Anlage eingeführt werden. Sie kann entweder als Standalone-Gerät oder in einer Produktionslinie eingesetzt werden und ist in zwei Modellen für unterschiedliche Dosenformate erhältlich: ENKG-01 (kleine Dosen) und ENKGD-01 (große Dosen), beide speziell für eine einfache Verpackung und Lagerung konzipiert.

Einfach in der Bedienung und schnell erlernbar, ermöglicht die Maschine schnelle Anpassungen für verschiedene Dosenarten. Sie reduziert den Arbeitskräftebedarf und die Belastung deutlich und verbessert gleichzeitig das Produktionslinienmanagement von Unternehmen. Für hohe Geschwindigkeit, Stabilität und platzsparende Konstruktion konzipiert, passt sie sich verschiedenen Weißblechdosenspezifikationen an und bietet starke Vielseitigkeit.

Anwendungsbereich

Diese Maschine dient ausschließlich der Etikettierung von Weißblechdosen und eignet sich für Branchen wie Lebensmittel, Getränke, Chemie und Pharmazie, in denen Weißblechdosen als übliche Verpackung verwendet werden. Sie ist geeignet für verschlossene Weißblechdosen unterschiedlicher Formen (z. B. zylindrisch, oval) und Größen innerhalb ihres einstellbaren Bereichs.

Kernfunktion: Servoelektrischer Zylinder für die Etikettenzuführung

Ein entscheidender Vorteil ist das servo-elektrische Zylinderetikettierzuführsystem. Im Gegensatz zu herkömmlichen mechanischen Systemen ermöglicht es eine präzise Etikettenzuführung, sorgt für genaue Platzierung (reduziert Fehlausrichtungen) und einen stabilen Langzeitbetrieb. Das Servosystem minimiert Verschleiß, verringert den Wartungsaufwand und gewährleistet auch bei hohen Geschwindigkeiten eine gleichbleibende Leistung, wodurch Probleme wie Etikettenstau in konventionellen Maschinen vermieden werden.

Prozessablauf

Die Maschine integriert automatisierte Funktionen wie automatisches Zuführen und Etikettieren für einen reibungslosen Arbeitsablauf:

Beladen: Dosen werden manuell auf das Zuführband gelegt oder automatisch über einen Voll-Dosen-Depalettierer zugeführt (für große Anlagen).

Sortierung & Heben : Ein Drehteller ordnet die Dosen in eine einzelne Reihe, die anschließend über einen Bandaufzug nach oben befördert werden.

Codierung (optional) : Eine Inkjet-Vorrichtung druckt Produktions-/Chargendaten auf die Dosen während des Hebevorgangs.

Orientierungsanpassung : Ein Kippbehälter dreht die Dosen, um den Etikettierbereich auszurichten.

Verkleben & Etikettieren druckbänder drehen die Dosen; beim Durchlauf durch die Leimstation wird Heißschmelzklebstoff aufgetragen. Die vordere Kante des servogesteuerten Etiketts bleibt im verklebten Bereich haften und wickelt sich um die Dose. Eine Vorrichtung trägt Klebstoff auf das hintere Ende des Etiketts auf, um eine sichere Verbindung zu gewährleisten.

Pressen & Sammeln druckbänder pressen das Etikett an, um Luftblasen zu entfernen. Die Dosen werden über einen weiteren Käfig wieder zurückgekippt und zur zirkulierenden Sammellinie geleitet, die mit automatischer Kartonierung/Palettierung verbunden ist, um eine vollständige Automatisierung zu erreichen.

Maschinenbau

1.Einzelmaschine

|

CompoNent |

Menge |

Funktion |

|

Vordere/hintere Wälzkäfige |

1 Set |

Passt die Orientierung der Dosen für eine genaue Etikettierung an. |

|

Kleebottich |

1 Set |

Speichert und versorgt Heißschmelzklebstoff und hält dabei eine stabile Temperatur. |

|

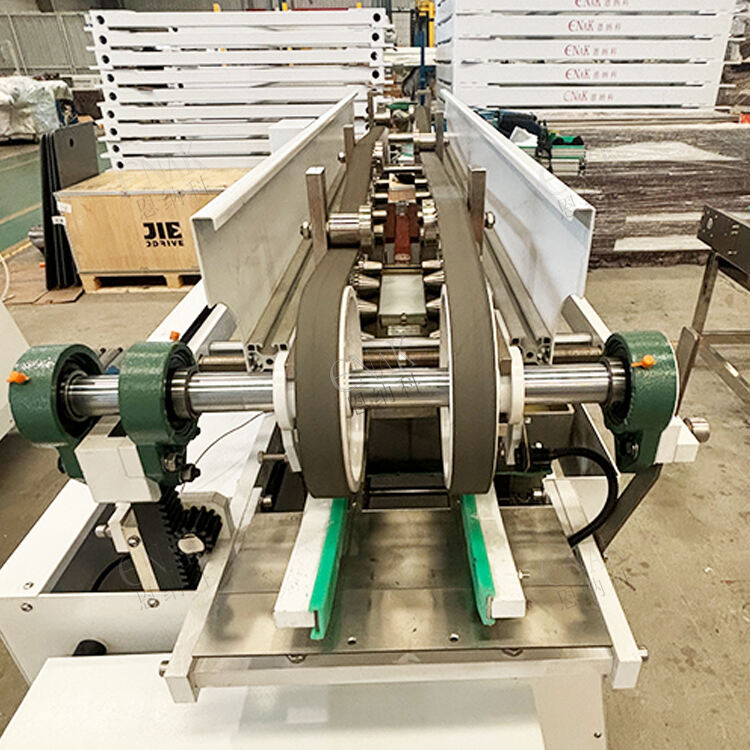

Hauptgerät |

1 Einheit |

Beherbergt die servo-gesteuerte Etikettenzuführung, Dosenrotation und Etikettenpresseinheiten. |

|

Steuerschrank |

1 Einheit |

Zentrale Steuerung mit Tasten/Drehreglern zur Einstellung von Geschwindigkeit/Leimmenge und zur Statusüberwachung. |

2.Vollständige Anlage

Fügt dem Einzelgerät eine Dosenzuführungsband, Drehteller-Sortierer, Bandaufzug und zirkulierende Sammellinie hinzu, wodurch eine kontinuierliche Produktionskette entsteht.

Technische Parameter

|

Parameter |

TECHNISCHE DATEN |

|

Kapazität |

50–400 Dosen/Min. (variiert je nach Dosen-Durchmesser/Etikettengröße) |

|

Betriebsmodus |

Bedienung über Tasten und Drehregler |

|

Dosen-Gewicht |

30G–4200G |

|

Stromversorgung/Strom |

3-phasig, 5-adrig, Wechselstrom 380 V/50 Hz (4 kW für Einzelmaschine; 7 kW für komplette Linie) |

|

Steuerspannung |

DC 24V |

|

Luftverbrauch |

60 Nl/min (2–4 kg/cm² Druck) |

|

Luftrohrgröße |

φ8mm |

|

Abmessungen |

ENKG-01: 1940×752×1263 mm; ENKGD-01: 2300×752×1263 mm |

Vorteile

1. Konforme und langlebige Materialien

Die Maschine besteht aus einer hochwertigen Materialkombination: Edelstahl (ideal für Lebensmittel- und Pharmabereich dank einfacher Reinigung), Aluminiumlegierung (leicht und dennoch robust), technische Kunststoffe (verschleißfest) sowie beschichtetem Kohlenstoffstahl (rostgeschützt). Diese Materialien erfüllen vollständig die nationalen Sicherheits- und Hygienestandards, verhindern Ablagerungen und Korrosion und eignen sich hervorragend für feuchte oder staubige Werkstattumgebungen, in denen eine lange Gerätelebensdauer entscheidend ist.

2. Platzsparendes Design und Kosteneinsparung

Durch das kompakte Design (maximale Länge 2300 mm beim Großbehälter-Modell) wird deutlich Platz auf der Produktionsfläche eingespart und ermöglicht eine gute Integration in kleinere bis mittlere Fabrikanlagen. Im Gegensatz zu herkömmlichen Anordnungen integriert es vorbereitende Förderfunktionen für das Etikettieren, wodurch zusätzliche mehrteilige Förderanlagen entfallen. Dadurch werden nicht nur die Platzanforderungen reduziert, sondern auch die Gesamtinvestitionskosten der Produktionslinie um 10–15 % gesenkt, was den finanziellen Druck auf KMU verringert.

3. Kontinuierliches Etikettieren für höhere Effizienz

Ausgestattet mit zwei unabhängigen Servo-Etikettenzuführsystemen ermöglicht die Maschine einen alternierenden Betrieb. Wenn eine Etikettenrolle zur Neige geht, können die Bediener die andere Rolle wechseln, ohne die Produktion anhalten zu müssen – dadurch entstehen keine Stillstandszeiten und die Gesamteffizienz steigt um 15–20 %. Hinweis: Diese Funktion gilt nicht für Etiketten mit einer Breite unter 35 mm, da schmalere Etiketten eine äußerst präzise Ausrichtung erfordern, die durch den alternierenden Zuführvorgang beeinträchtigt werden könnte.

4. Intelligente Klebstoffsteuerung zur Reduzierung von Abfall

Hochsensible fotoelektrische Sensoren steuern das Klebesystem und aktivieren die Heißschmelzklebstoffzufuhr nur dann, wenn eine Dose erkannt wird. Fehlen Dosen, fließt kein Klebstoff, wodurch jährlich 8–12 % an Klebstoffverschwendung eingespart werden und Klebstofftropfen vermieden werden, die Dosen verunreinigen oder die Maschine beschädigen könnten, was zudem den Wartungsaufwand senkt.

5. Schneller Wechsel der Dosenart

Der Wechsel zwischen Dosenformaten (von 30-g-Gewürzdosen bis hin zu 4200-g-Industriedosen) dauert nur 15–30 Minuten. Es sind lediglich einfache Einstellungen erforderlich (z. B. Höhenanpassung des Druckbandes über das Bedienfeld) sowie ein geringer Austausch von Teilen (z. B. kleine Führungsschienen), sodass die Maschine sich schnell an Mehrproduktlinien anpassen lässt und die Produktionsflexibilität erhöht wird.

6. Zuverlässige Servomotorleistung

Angetrieben von Inovance-Servomotoren – bekannt für industrielle Zuverlässigkeit – läuft diese Maschine stabil 24/7 ohne Überhitzung. Die Motoren arbeiten mit <60 dB (geräuscharm für ein besseres Arbeitsumfeld) und verbrauchen weniger Energie, wodurch langfristig Stromkosten gesenkt werden, während eine präzise Etikettenzufuhr eine gleichbleibend hohe Kennzeichnungsqualität gewährleistet.