説明

缶用ラベリング機は、順次装置に供給される密封されたブリキ缶に自動的にラベルを貼付します。この装置は単体での使用も可能であり、また生産ラインに組み込むことも可能です。異なる缶サイズに対応する2つのモデルがあり、ENKG-01(小缶用)およびENKGD-01(大缶用)で、どちらのモデルも包装および保管が容易になるように設計されています。

操作および習得が簡単で、さまざまなタイプの缶に迅速に調整可能です。労働力の必要数と作業強度を大幅に削減するとともに、企業の生産ライン管理を向上させます。高速性、安定性、省スペース性を追求して設計されており、複数のスチール缶仕様に対応でき、高い汎用性を備えています。

適用範囲

本装置はスチール缶へのラベル貼付専用であり、食品、飲料、化学、医薬品など、スチール缶が一般的な包装材として使用される業界向けです。調整可能な範囲内の異なる形状(円筒形、楕円形など)やサイズの密封済みスチール缶に対応します。

主要機能:ラベル供給用サーボ電動シリンダー

主要な利点は、サーボ電動シリンダーラベル供給システムを採用していることです。従来の機械式構成とは異なり、ラベルの正確な供給が可能となり、正確な位置決め(ずれの低減)と安定した長期運用を実現します。サーボシステムにより摩耗が最小限に抑えられ、メンテナンス頻度が低下し、高速運転時でも一貫性が保たれるため、従来の機械で発生するラベル詰まりなどの問題を解決します。

工程フロー

この装置は、自動供給および自動ラベリングといった自動化機能を統合しており、スムーズなワークフローを実現しています:

積載量: 缶は手動で供給コンベア上に配置するか、フルサイズのデパレタイザを通じて自動投入されます(大規模ライン向け)。

選別および昇降 :ターンテーブルが複数列の缶を単一列に整列させ、その後ベルト式エレベータで上昇させます。

印字(オプション) :インクジェット装置が昇降中に缶に製造日/ロット番号を印刷します。

向き調整 :タンブリングケージが缶を反転させ、ラベリング領域を適切な位置に揃えます。

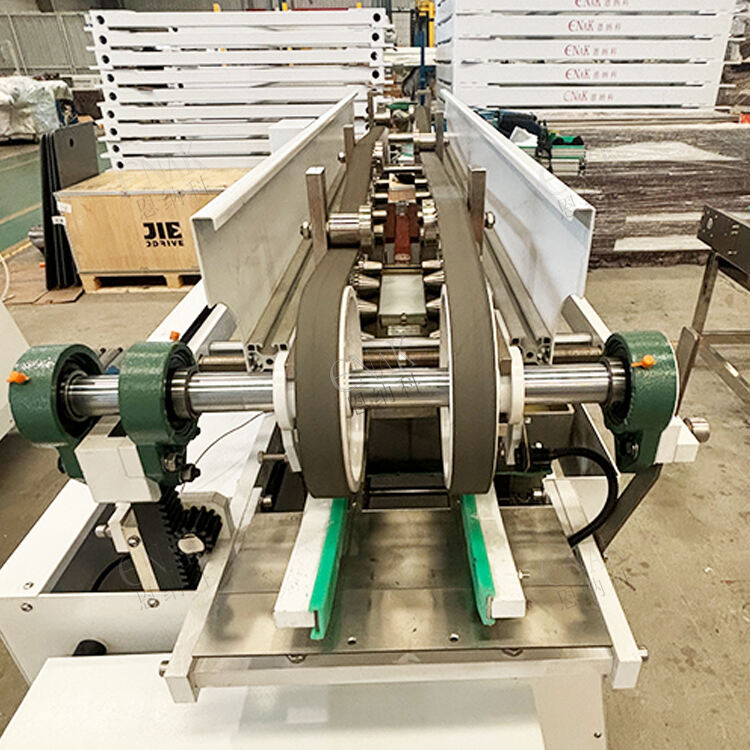

接着剤塗布およびラベリング 圧力ベルトが缶を回転させ、接着剤塗布ステーション通過時にホットメルト接着剤が塗布されます。サーボ制御のラベル送りにより、ラベルの先端が接着部位に貼りつき、缶の周囲に巻き付きます。その後、ラベルの後端にも接着剤を塗布する機構により確実に接合されます。

押圧および収集 圧力ベルトがラベルを押さえ、気泡を除去します。別のケージ装置で缶が元の向きに戻され、循環式収集ラインへと送られます。このラインは自動カートン詰め/パレタイズ装置と接続されており、完全な自動化を実現します。

機械構成

1.単体機械

|

構成部品 |

数量 |

機能 |

|

前面/背面ターミングケージ |

1セット |

正確なラベリングのために缶の向きを調整します。 |

|

のりタンク |

1セット |

ホットメルト接着剤を貯蔵・供給し、温度を安定して維持します。 |

|

本体 |

1 ユニット |

サーボ式ラベル送り、缶回転、ラベル押圧部品を内蔵しています。 |

|

制御キャビネット |

1 ユニット |

速度/接着剤量の調整や状態監視のためのボタン/ノブを備えた中央制御装置。 |

2.全ライン

単体機械に缶供給コンベア、ターンテーブルソーター、ベルト式エレベータ、循環収集ラインを追加し、連続生産ラインを構成します。

技術仕様

|

パラメータ |

仕様 |

|

容量 |

50~400缶/分(缶の直径/ラベルサイズにより変動) |

|

操作モード |

ボタンおよびノブ制御 |

|

缶の重量 |

30G~4200G |

|

電源/供給電力 |

三相5線式 AC 380V/50Hz(単機時4KW、フルライン時7KW) |

|

制御電圧 |

DC 24V |

|

空気消費量 |

60 NL/分(2~4 kg/cm²圧力) |

|

エアパイプサイズ |

φ8mm |

|

寸法 |

ENKG-01:1940×752×1263mm;ENKGD-01:2300×752×1263mm |

利点

1. 適合性と耐久性を備えた素材

本機は高品質な素材で構成されています:ステンレス鋼(洗浄が容易なため食品・医薬品用途に最適)、アルミ合金(軽量かつ堅牢)、エンジニアリングプラスチック(耐摩耗性)、コーティング済み炭素鋼(防錆)。これらの素材は国家の安全および衛生基準を完全に満たしており、残留物の蓄積や腐食に強く、設備の長寿命が求められる湿気や粉塵の多い作業環境に最適です。

2. 省スペース設計とコスト削減

コンパクトな設計(大容量モデルで最大長さ2300mm)により、床面積を大幅に節約でき、小規模から中規模の工場レイアウトに適しています。従来の構成とは異なり、事前ラベル貼付用の搬送機能を内蔵しているため、複数セクションの追加コンベアが不要です。これにより、スペース使用量の削減に加え、生産ライン全体の投資額を10〜15%削減でき、中小企業の財務的負担を軽減します。

3. 停止せずにラベル貼り:生産性向上

2つの独立したサーボ式ラベル供給機構を搭載しており、交互運転が可能です。一方のラベルロールが少なくなったら、オペレーターは生産を停止せずに他方のロールを補充できます。これによりダウンタイムを回避し、全体的な効率を15〜20%向上させます。注意:この機能は幅35mm未満のラベルには適用できません。より狭いラベルでは極めて精密な位置合わせが必要となるため、交互供給によってずれが生じる可能性があります。

4. スマート接着剤制御による廃棄削減

高感度の光電センサーが接着剤システムを制御し、缶が検出された場合にのみホットメルト接着剤の供給を開始します。缶がない場合は接着剤を流さないため、年間で接着剤の無駄を8〜12%削減でき、缶の汚染や機械の損傷を引き起こす接着剤の垂れを防ぎ、メンテナンス頻度の低減にもつながります。

5. キャンタイプの迅速な切り替え

缶サイズの変更(30gのスパイス缶から4200gの産業用缶まで)にはわずか15〜30分しかかかりません。制御パネルからの圧力ベルト高さの簡単な調整と、小型ガイドレールなどの最小限の部品交換だけで済むため、多品種生産ラインへの素早い対応が可能となり、生産の柔軟性が向上します。

6. 信頼性の高いサーボモーター性能

産業用の信頼性で定評のあるInovanceサーボモーターを採用したこの機械は、過熱することなく24時間365日安定して稼働します。モーターは<60dBの低騒音で動作するため作業環境が快適になり、エネルギー消費も少なく、長期的な電気料金の削減に貢献します。また、ラベルの供給精度が高く、一貫した高品質なラベリングを維持します。