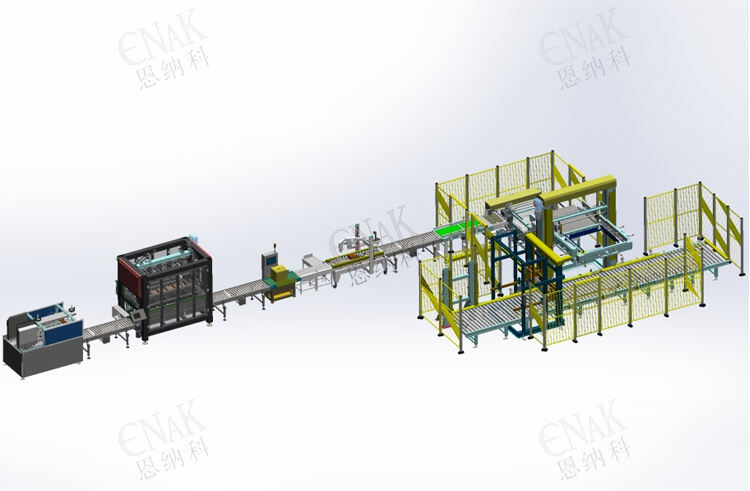

Автоматична гантови машината за палетизиране на кашони, сандъци, бъчви, кутии, торби, опаковки ENK-MD40

Описание

Преглед на продукта :

Автоматичното палетизиращо оборудване с единична колона (ENK-MD1800-150), разработено от ENAK (Тианджин) Automation Equipment Co., Ltd., е високоэффективно устройство, предназначено за автоматично палетизиране на картонени продукти. Чрез прилагане на конструкция с единична колона то осигурява баланс между икономия на пространство и оперативна стабилност и може да замести традиционното ръчно палетизиране. Намира широко приложение в хранителната, ежедневната химическа, фармацевтичната, електронната и други индустрии, като помага на предприятията да свържат "последната миля" от автоматизацията на опаковането и да подобрят общата производствена ефективност.

Производителност на продукта :

Оборудването има висока ефективност при палетизиране и може да извършва няколко партиди задачи за палетизиране на кашони на час, съвместимо е с голям диапазон от размери на палети; осигурено е с високоточна серво задвижваща система с бърз отклик на действията и прецизно позициониране, като грешката при палетизиране се контролира в много тесен диапазон; разполага с цялостна система за безопасност, като светлинни завеси за безопасност и бутони за аварийно спиране, за да се гарантира безопасността на операторите; поддържа непрекъсната работа 24 часа на денонощие с нисък процент на повреди и може стабилно да отговаря на нуждите на производствени линии с висок ритъм.

| Параметър | Стойност |

| Модел | ENK - MD40 |

| Минимално количество на поръчката | 1 |

| Стъпка в цена (USD) | 25000 |

| Единица | Набор |

| Общо размери | 1250x200x200 |

| Брутно тегло (кг) | 7500 |

| Количество за пратка | 1 |

| Очаквано време за пратка | 35 |

| Метод на опаковане | Дървен корпус |

| Услуга | Безплатна замяна на части |

| Мощност | 15kw |

| Напрежение | 380V/50HZ |

| Материал на тялото | Въглеродна стомана с изпечено емайлиране |

| ЗАТЯЖ (кг) | 260 |

| Работен радиус | 1750 |

| Скорост на палетиране | 25 - 40 кашона/мин |

| Приложими типове продукти | Картон - тип, филм - тип опаковка, голям - тип бъчва |

| Размер на палета (мм) | Д800 - 1300Ш800 - 1200В100 - 150 |

| Метод на хващане | Автоматично поставяне |

| Гаранционен период | 3 години |

| Служба за следпродажбено обслужване | Видео техническа поддръжка, Ръководство на място, Инсталиране на място, Пускане в експлоатация и обучение, Онлайн поддръжка, Безплатни резервни части |

| Основни компоненти | Лагер, Мотор, Помпа, Зъбно колело, PLC, Съд под налягане, Двигател, Трансмисия |

Предимства на продукта

Множество методи на хващане :

Системата за палетизиране може гъвкаво да конфигурира крайни ефектори в зависимост от различните характеристики на продуктите, напълно преодолявайки ограничението на единичното хващане. За твърди кашони се използват високопрочни механични хватала, които осигуряват стабилно хващане чрез прецизно регулиране на налягането, за да се избегне деформация на кашона; за продукти в торби (например чували с брашно или фураж) се прилага комбинация от вакуумни присмукващи чашки, като се използва принципът на отрицателно налягане, за предпазване от повреди и изтичане на материала; за продукти в бъчви или крехки артикули се подбират персонализирани комбинации от хватала заедно с буферни устройства, които равномерно разпределят силата на хващане, за да се избегне деформация от притискане на бъчвите или повреди при сблъсък на крехките артикули. Богатството от решения за хващане позволява на системата за палетизиране да се адаптира към различни видове продукти като кашони, торби, бъчви и крехки артикули, като покрива нуждите от палетизиране в множество индустрии с изключително широка приложимост.

Лесно поддържане :

Системата за палетизиране се фокусира върху изискването за „ниско поддържане“ още на етапа на проектиране. Основните компоненти прилагат безподдържащо проектиране – например, ключовите предавателни компоненти са изработени от високоякостни износноустойчиви материали с вградени запечатани прахозащитни структури, които не изискват често разглобяване и поддръжка; в същото време, в местата на бързо износващи се части са предвидени удобни прозорци за поддръжка, чрез които износените части могат бързо да се сменят, без да се разглобява цялостната конструкция. Точките за смазване на системата за палетизиране са централизирано проектирани с унифицирани интерфейси за смазване. Ежедневната поддръжка изисква само редовно добавяне на смазка през определените интерфейси, комбинирано с просто визуално проверяване и верификация на параметрите, за да се осигури стабилна работа на оборудването. В сравнение със сложния процес на поддръжка на традиционното палетизиращо оборудване, тази система за палетизиране значително намалява трудността и честотата на поддръжката, като разходите за поддръжка се намаляват с повече от 40%.

Подобрено качество на продукта :

В традиционния ръчен процес на палетизиране работниците са склонни към операционни грешки поради умора от дълготрайна работа, което води до проблеми като драскотини по кашоните, падане и наклонено палетизиране, което засяга външния вид на продукта и цялостността на опаковката. Въпреки това, тази система за палетизиране осъществява напълно автоматизирана работа. От хващането, преместването до палетизирането, целият процес се контролира точно от програми, със стабилни движения и равномерно приложене на сила, което изцяло избягва несигурността при ръчната работа. Независимо дали става въпрос за защита на ръбовете на кашоните или за подреденото палетизиране на няколко слоя, могат да се поддържат постоянни стандарти, за да се гарантира непокътнат външен вид на опаковката. Стабилното качество на продукта не само намалява процентът на дефектни изделия, но и повишава доверието на потребителите към бранда, което помага на предприятията да формират имидж на висококачествен бренд.

Ръководство за експлоатация

Подготовка преди пускане :

Първо, проверете външния вид на оборудването, за да се уверите, че механичните компоненти не са разхлабени или повредени, и че устройствата за безопасност (като светлинни завеси за безопасност и бутони за аварийно спиране) са в изправност; второ, проверете стабилността на електрозахранването и въздушния източник, включете главния прекъсвач и вентила на въздушния източник и проверете дали показанието на манометъра е в стандартния диапазон (0,6-0,8 MPa); накрая, проверете параметрите на оборудването чрез HMI (човек-машина интерфейс), за да се уверите, че параметри като скорост на палетизиране и спецификации на модела на палета отговарят на производствените изисквания.

Процес на операция :

Щракнете върху бутона "Старт" на HMI интерфейса и системата за палетизиране преминава в режим на готовност; поставете кашоните, които предстои да бъдат палетизирани, на подаващия транспортен ред, след което оборудването автоматично стартира програмата за хващане, след като усети материалите, и извършва действията по хващане, преместване и палетизиране според предварително зададения шаблон за палетизация; по време на работа наблюдавайте в реално време състоянието на работата и изходните данни, показвани на HMI интерфейса. Ако е необходимо да направите пауза, щракнете върху бутона "Пауза" и след това щракнете върху "Продължи", за да възобновите работата.

Спиране на работата :

След приключване на задачата за палетизиране на партидата, кликнете върху бутона "Стоп" на интерфейса HMI. След като системата за палетизиране се върне в началната позиция, изключете вентила на подаването на въздух, за да освободите остатъчния газ в тръбопровода; след това изключете главния прекъсвач на захранването на оборудването, почистете праха и отпадъците от повърхността на оборудването, запишете дневните работни данни (например производство и работно време) и приключете процеса на изключване.

Често задавани въпроси

Q : Може ли системата за палетизиране да работи едновременно с кашони и продукти в торби? Изисква ли честа смяна на части?

A : Да, може. Системата за палетизиране поддържа бърза смяна на крайни ефектори. Смяната на механични хватала и вакуумни присмукващи чинии отнема само 15-20 минути и не изисква професионални инструменти. Обикновените оператори могат да извършат смяната без често демонтиране на оборудването, което не влияе на производствения ритъм.

Q : Изисква ли ежедневното поддържане присъствието на професионални техници? Колко често се извършва задълбочено поддържане?

A : Ежедневното поддържане не изисква присъствието на професионални техници. То може да се извършва чрез прости проверки и смазване според указанията в ръководството за експлоатация; задълбоченото поддържане се препоръчва на всеки 6 месеца, като основно се проверява износването на ключовите компоненти и състоянието на електрическите свързвания. Ще предоставим видеоинструкции и документи за поддържане.

Q : Какво да се направи при възникване на повреда по време на работа на системата за палетизиране?

A : Системата за палетизиране разполага с функция за самостоятелна диагностика на повреди. Интерфейсът HMI ще покаже кодове на грешки и местоположението на повредата. Операторите могат да консултират ръководството за повреди, за да намерят решение; ако не могат да я отстранят сами, могат да се обадят на сервизния телефон, като нашите техници бързо ще решат проблема чрез дистанционна помощ или чрез посещение на място.

Ако искате да получите оферта, персонализирано решение или демонстрация на място за автоматичното палетизиращо оборудване с единична колона ENK-MD1800-150, моля, оставете името си, контактната информация и нуждите на вашата компания. Нашата търговска група ще се свърже с вас в рамките на 24 часа, за да ви предостави ексклузивни услуги