Opis

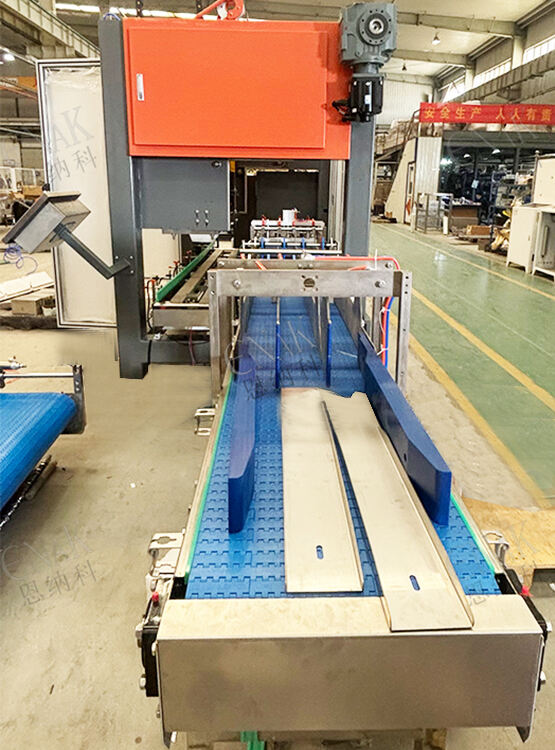

Maszyna do pakowania puszek w kartony, opracowana przez ENAK (Tianjin) Automation Equipment Co., Ltd., to wysoce wydajna automatyczna maszyna do pakowania przeznaczona do różnych typów opakowań. Maszyna ta nadaje się do butelek PE, butelek szklanych, małych kartonów, pudełek papierowych oraz puszek metalowych, zapewniając szybkie, staranne i czyste operacje pakowania. Oferuje prostą obsługę, stabilne i wydajne linie produkcyjne oraz estetyczny wygląd końcowego opakowania.

Zdolność produkcyjna : Pakuje od 12 do 40 kartonów na minutę, spełniając wymagania produkcji średniej i dużej skali.

Długość obsługi butelek : Standardowo 2000 mm, możliwość dostosowania do warunków na miejscu u klienta.

Przystosowanie do rozmiaru butelek : Średnica 55–130 mm, wysokość 140–335 mm.

Przystosowanie do rozmiaru kartonów : Długość do 400 mm, szerokość 350 mm, wysokość 350 mm, obejmujące różne specyfikacje kartonów.

Zasilanie : Trójfazowe, 380 V, 50 Hz; możliwość dostosowania według wymagań.

Zużycie energii : 5 kW, energooszczędny.

Wymagania dotyczące sprężonego powietrza : 0,8-1 metr sześcienny na minutę przy ciśnieniu 6 bar.

Wymiary maszyny : Długość 6700 mm, szerokość 2140 mm, wysokość 3010 mm.

Waga maszyny : Około 2000 kg, stabilny i trwały.

Ilość chwytaków : Możliwość dostosowania do różnych potrzeb pakowania.

| Pozycja parametru | Wartość parametru |

| Zdolność produkcyjna | 12 - 40 skrzynek na minutę |

| System manipulacji butelek | 2000 mm (możliwość dostosowania do warunków na miejscu u klienta) |

| Wymiary butelki | Średnica (55-130) * Wysokość (140-335) mm |

| Wymiary kartonu | Długość (50-400) * Szerokość (50-350) * Wysokość (50-350) mm |

| Zasilanie | trójfazowy; 380 V; 50 Hz (lub dostosowane według wymagań) |

| Zużycie energii | 5 kw |

| Liczba głowic chwytakowych | Spersonalizowane |

| Sprężone powietrze | 0,8 - 1 m³/min (ciśnienie: 6 bar / 0,6 MPa) |

| Wymiary ogólne | Długość 6700 * Szerokość 2140 * Wysokość 3010 mm |

| Waga sprzętu | 2000 KG |

Zalety produktu

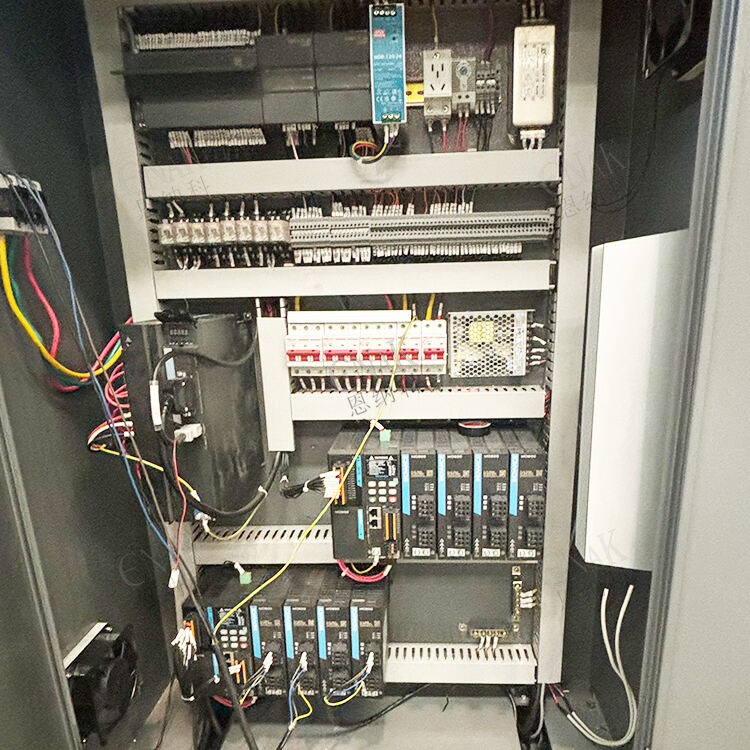

System automatycznego wykrywania usterek i alarmowania:

Maszyna wyposażona w zaawansowany system automatycznego wykrywania usterek i alarmowania, który ciągle monitoruje jej stan pracy. Po wykryciu nieprawidłowości, takich jak brak materiału, zacięcie butelek lub usterki mechaniczne, system natychmiast uruchamia dźwiękowe i świetlne sygnały alarmowe, powiadamiając operatorów. To znacznie zmniejsza przestoje spowodowane awariami, zapewnia płynny i stabilny proces produkcji, obniża koszty nadzoru ręcznego oraz zwiększa ogólny poziom bezpieczeństwa i niezawodności.

Wytrzymała konstrukcja napędu o długim okresie użytkowania:

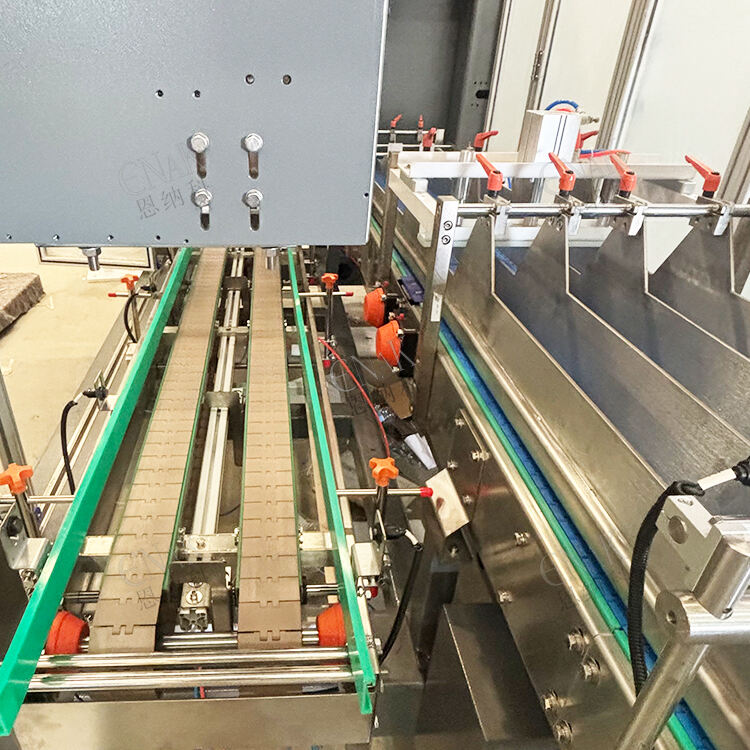

Podstawowe elementy przekładni wykonane są ze stali stopowej o wysokiej wytrzymałości, które poddawane są precyzyjnej obróbce skrawaniem i obróbce cieplnej, zapewniając płynną pracę oraz doskonałą odporność na zużycie. Naukowo zaprojektowany system przekładni gwarantuje wysoką sprawność przekazywania mocy i jest wspierany przez wysokiej jakości system smarowania, znacząco przedłużając żywotność maszyny. Ta konstrukcja umożliwia stabilną pracę w warunkach obciążeń dużych, minimalizując jednocześnie częstotliwość konserwacji i koszty wymiany.

Rama o wysokiej wytrzymałości z doskonałą odpornością na drgania:

Rama urządzenia jest spawana ze stali wysokiej wytrzymałości przemysłowego gatunku i poddana wieloetapowym procesom ochrony przed korozją oraz wykończenia powierzchni, co zapewnia odporność i trwałość. Wytrzymała rama opiera się wibracjom i wstrząsom podczas produkcji, zapewniając stabilność maszyny. Odporność na wibracje nie tylko poprawia precyzję pakowania i jakość produktu, ale także zmniejsza zużycie części, gwarantując długotrwałą, stabilną pracę nawet w wymagających warunkach produkcyjnych

Proces produkcji

Wysokoprecyzyjna produkcja ramy:

Rama wykonana jest ze stali wysokiej wytrzymałości przemysłowego gatunku, precyzyjnie ciętej za pomocą zaawansowanych maszyn CNC, aby zapewnić dokładne wymiary. Profesjonalne spawanie gwarantuje silną i stabilną integralność konstrukcyjną, wspierającą długotrwałe intensywne użytkowanie.

Obróbka ochronna powierzchni:

Wszystkie metalowe elementy przechodzą ścisły proces piaskowania i usuwania rdzy, po którym następuje przyjazne dla środowiska powlekanie proszkowe lub polerowanie stali nierdzewnej, tworząc gęstą warstwę ochronną. Zwiększa to odporność na korozję i estetykę, spełniając jednocześnie rygorystyczne standardy higieny przemysłu spożywczego.

Integracja precyzyjnych komponentów elektrycznych:

Wybrane wysokiej jakości części elektryczne międzynarodowej marki Schneider w połączeniu z wydajnymi serwonapędami umożliwiają dokładną kontrolę wszystkich ruchów maszyny oraz jej stabilną pracę. System elektryczny kładzie nacisk na bezpieczeństwo i niezawodność, obejmując wiele funkcji zabezpieczających i alarmowych, zapewniających płynny przebieg produkcji.

Optymalizowany proces montażu i uruchomienia:

Montaż odbywa się zgodnie ze standardowymi procedurami z wieloetapowymi inspekcjami, aby zapewnić koordynację działań mechanicznych. Dostosowana diagnostyka oraz dostrajanie parametrów dla różnych klientów gwarantują optymalną wydajność maszyny. Przeprowadza się testy symulowanej produkcji w celu wcześniejszego wykrycia i wyeliminowania potencjalnych usterek, zapewniając efektywną i niezawodną pracę na miejscu.

Koncepcja modułowego projektu:

Maszyna wykorzystuje projekt modułowy, w którym kluczowe jednostki funkcyjne są niezależnie produkowane i testowane, co umożliwia szybki montaż oraz łatwiejszą konserwację. Ta struktura modułowa pozwala na elastyczne rozbudowy i wyższy stopień dostosowania do wymagań klientów.

Ścisły system kontroli jakości:

W całym cyklu produkcji przeprowadzane są wielokrotne kontrole jakości, w tym inspekcja surowców, testowanie dokładności obróbki, weryfikacja jakości montażu oraz końcowa ocena wydajności, zapewniając, że każda maszyna spełnia wysokie wymagania jakościowe firmy ENAK i dostarcza klientom niezawodnych produktów.

Często zadawane pytania

Pytanie 1: Jakie typy butelek do pakowania obsługuje maszyna?

Odpowiedź 1: Obsługuje butelki PE, szklane butelki, puszki metalowe oraz szeroki zakres rozmiarów.

Pytanie 2: Jaka jest wydajność produkcji?

Odpowiedź 2: Maszyna może pakować od 12 do 40 skrzyń na minutę, z możliwością regulacji w zależności od wymagań klienta.

Pytanie 3: W jaki sposób maszyna radzi sobie z usterkami?

Odpowiedź 3: Wyposażona jest w automatyczny system wykrywania usterek i alarm, który natychmiast powiadamia operatorów oraz automatycznie zatrzymuje pracę urządzenia, umożliwiając szybkie diagnozowanie i naprawę.

Pytanie 4: Czy konserwacja jest trudna?

Odpowiedź 4: Trwałe materiały i racjonalna konstrukcja maszyny ułatwiają konserwację, a części zamienne są łatwo dostępne.

Prosimy o pozostawienie zapytania, aby otrzymać profesjonalne wsparcie techniczne oraz spersonalizowane rozwiązania od firmy ENAK (Tianjin) Automation Equipment Co., Ltd.