Machine de conditionnement en caisses à haute productivité pour aliments en conserve en boîtes métalliques

Description

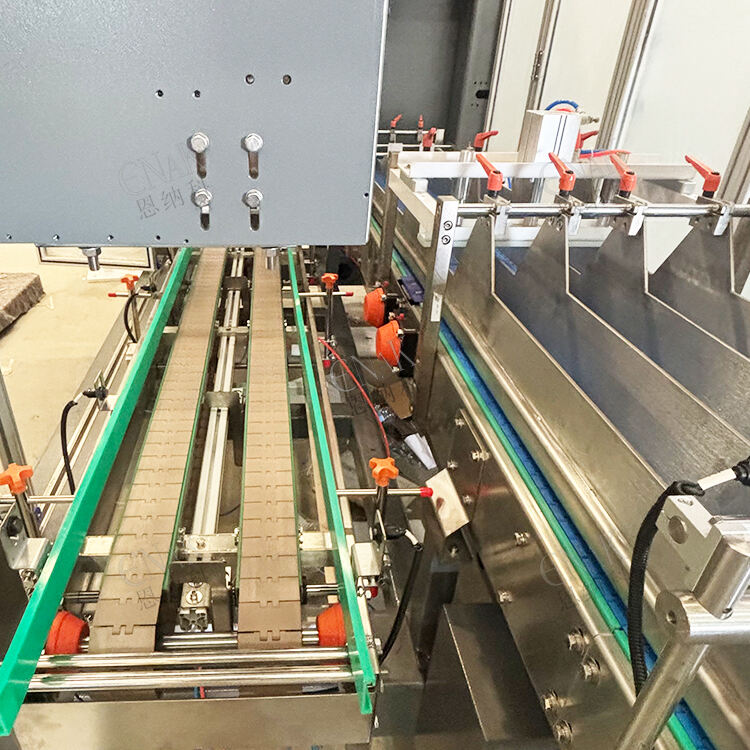

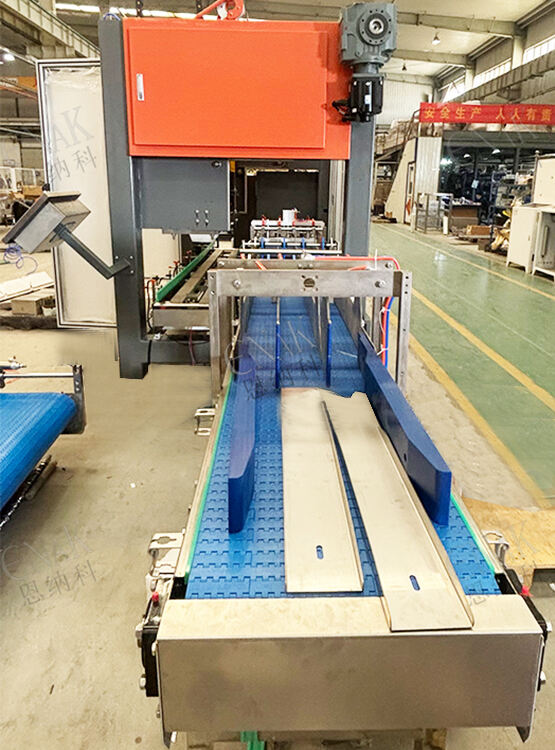

La machine de conditionnement en caisses pour aliments en conserve en métal, développée par ENAK (Tianjin) Automation Equipment Co., Ltd., est une machine de mise en caisse automatique très efficace conçue pour divers types d'emballages. Cette machine convient aux bouteilles PE, aux bouteilles en verre, aux petits cartons, aux boîtes en papier et aux canettes métalliques, offrant des opérations de conditionnement rapides, soignées et propres. Elle permet une utilisation simple avec des lignes de production stables et efficaces, ainsi qu'un rendu esthétique de l'emballage.

Capacité de production : Conditionne de 12 à 40 caisses par minute, répondant aux besoins de production moyens à élevés.

Longueur de manipulation des bouteilles : Standard 2000 mm, personnalisable selon les conditions sur site du client.

Adaptabilité à la taille des bouteilles : Diamètre 55-130 mm, hauteur 140-335 mm.

Adaptabilité à la taille des cartons : Longueur jusqu'à 400 mm, largeur 350 mm, hauteur 350 mm, couvrant diverses spécifications de cartons.

Alimentation : Triphasé, 380V, 50Hz ; personnalisable selon les besoins.

Consommation d'énergie : 5 kW, économe en énergie.

Besoins en air comprimé : 0,8 à 1 mètre cube/minute à une pression de 6 bar.

Dimensions de la machine : Longueur 6700 mm, largeur 2140 mm, hauteur 3010 mm.

Poids de la machine : Environ 2000 kg, stable et durable.

Quantité de pinces : Personnalisable pour répondre à différents besoins d'emballage.

| Paramètre | Valeur du paramètre |

| Capacité de production | 12 - 40 caisses/minute |

| Système de manipulation des bouteilles | 2000 mm (personnalisable selon le site du client) |

| Dimensions des bouteilles | Diamètre (55-130) * Hauteur (140-335) mm |

| Dimensions du carton | Longueur (50-400) * Largeur (50-350) * Hauteur (50-350) mm |

| Alimentation | triphasé ; 380 V ; 50 Hz (ou personnalisé selon les besoins) |

| Consommation d'énergie | 5 kw |

| Nombre de têtes de préhension | Personnalisé |

| Air comprimé | 0,8 - 1 m³/min (Pression : 6 bar / 0,6 MPa) |

| Dimensions globales | Longueur 6700 * Largeur 2140 * Hauteur 3010 mm |

| Poids de l'équipement | 2000 kg |

Avantages du produit

Système de détection automatique des pannes et d'alarme :

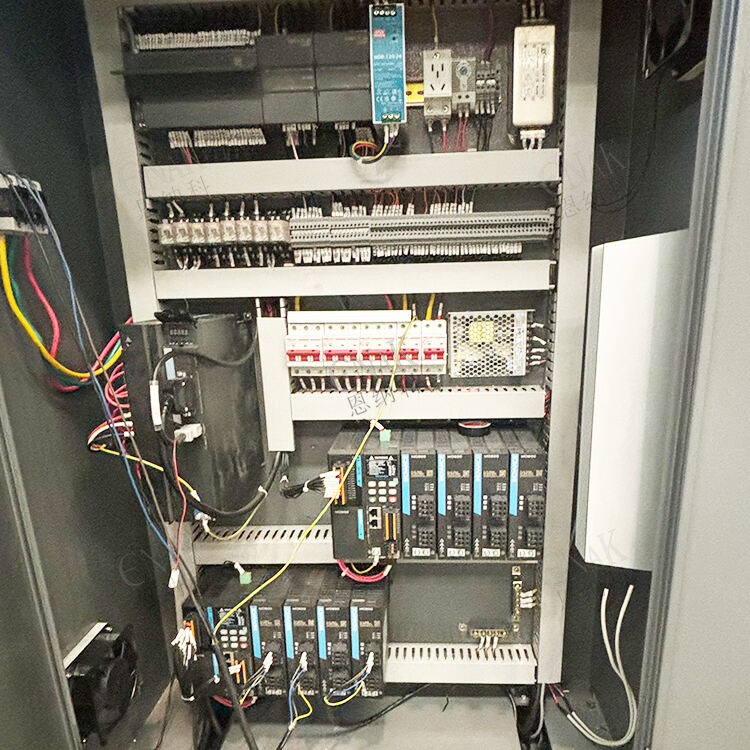

Équipée d'un système avancé de détection automatique des pannes et d'alarme, cette machine surveille en continu son état de fonctionnement. Dès qu'elle détecte des anomalies telles qu'une pénurie de matière, un blocage de bouteilles ou des pannes mécaniques, le système déclenche immédiatement des alarmes sonores et visuelles pour avertir les opérateurs. Cela réduit considérablement les temps d'arrêt dus aux dysfonctionnements, assure une production fluide et stable, diminue les coûts de surveillance manuelle et améliore la sécurité et la fiabilité globales.

Structure de transmission robuste à longue durée de vie :

Les composants essentiels de la transmission sont fabriqués en acier allié haute résistance, subissant un usinage de précision et un traitement thermique pour un fonctionnement fluide et une excellente résistance à l'usure. Le système de transmission scientifiquement conçu assure une haute efficacité de transmission de puissance et est soutenu par un système de lubrification de qualité, prolongeant considérablement la durée de vie de la machine. Cette structure permet un fonctionnement stable dans des conditions de charge élevée tout en minimisant la fréquence de maintenance et les coûts de remplacement.

Châssis haute résistance avec excellente résistance aux vibrations :

Le châssis de l'équipement est soudé à partir d'acier haute résistance de qualité industrielle et traité selon plusieurs procédés de protection anticorrosion et de finition de surface, garantissant une grande durabilité. Le châssis renforcé résiste aux vibrations et aux chocs pendant la production, assurant la stabilité de la machine. Cette résistance aux vibrations améliore non seulement la précision du conditionnement et la qualité du produit, mais réduit également l'usure des pièces, garantissant des performances stables et durables même dans des environnements de fabrication exigeants

Processus de fabrication

Fabrication de châssis de haute précision :

Le châssis est fabriqué en acier haute résistance de qualité industrielle, découpé avec précision par des machines CNC avancées afin d'assurer des dimensions exactes. Une soudure professionnelle garantit une intégrité structurelle solide et stable, capable de supporter un usage intensif sur le long terme.

Traitement de protection de surface :

Tous les composants métalliques subissent des procédés rigoureux de sablage et de décapage anticorrosion, suivis d'un revêtement par pulvérisation de poudre écologique ou d'une polissure en acier inoxydable afin de former une couche protectrice dense, augmentant ainsi la résistance à la corrosion et l'attrait esthétique, tout en respectant les normes strictes d'hygiène de l'industrie alimentaire.

Intégration de composants électriques de précision :

Des pièces électriques Schneider de marque internationale haut de gamme, combinées à des systèmes servo-performants, permettent un contrôle précis de tous les mouvements de la machine et un fonctionnement stable. Le système électrique met l'accent sur la sécurité et la fiabilité, et intègre plusieurs fonctions de protection et d'alarme pour garantir une production fluide.

Processus d'assemblage et de mise au point optimisé :

L'assemblage suit des procédures standardisées avec des inspections en plusieurs étapes afin d'assurer la coordination des actions mécaniques. Un débogage personnalisé et un réglage des paramètres pour différents clients garantissent des performances optimales de la machine. Des tests de production simulés sont effectués pour détecter et éliminer précocement les défauts potentiels, assurant ainsi un fonctionnement efficace et fiable sur site.

Concept de conception modulaire :

La machine adopte une conception modulaire, les unités fonctionnelles clés étant fabriquées et testées indépendamment pour permettre un assemblage rapide et un entretien facilité. Cette structure modulaire autorise une extension flexible et un niveau de personnalisation plus élevé selon les besoins du client.

Système rigoureux de contrôle qualité :

Tout au long du cycle de production, plusieurs contrôles qualité sont effectués, incluant l'inspection des matières premières, le contrôle de la précision usinage, la vérification de la qualité d'assemblage et l'évaluation finale des performances, garantissant que chaque machine répond aux exigences strictes de qualité ENAK et offrant aux clients des produits fiables.

Questions fréquemment posées

Q1 : Quels types de bouteilles d'emballage la machine prend-elle en charge ?

A1 : Elle prend en charge les bouteilles en PE, les bouteilles en verre, les canettes métalliques, ainsi qu'une large gamme de tailles.

Q2 : Quelle est la capacité de production ?

A2 : La machine peut emballer de 12 à 40 caisses par minute, réglable selon les besoins du client.

Q3 : Comment la machine gère-t-elle les pannes ?

A3 : Elle est équipée d'un système automatique de détection des pannes et d'alarme qui avertit immédiatement les opérateurs et arrête automatiquement le fonctionnement afin de faciliter le diagnostic et la réparation rapides.

Q4 : L'entretien est-il difficile ?

A4 : Les matériaux durables de la machine et sa conception rationnelle facilitent l'entretien, et les pièces détachées sont facilement disponibles.

Veuillez nous faire part de votre demande pour bénéficier d'un support technique professionnel et de solutions personnalisées de la part de ENAK (Tianjin) Automation Equipment Co., Ltd.