Изисквания за проект

При управлението на големи производствени линии в сектора на храните и напитките гарантирането на скорост и хигиена е постоянен предизвикателство. Бутилките трябва да бъдат задълбочено почистени преди пълнене, за да се отстранят замърсители, остатъци или микроби, които биха могли да компрометират безопасността и качеството на продукта. Като ръководител на проект по оптимизация на производството, бързо осъзнах, че конвенционалните системи за почистване вече не са достатъчни, за да отговарят на нашите оперативни нужди.

Искането беше ясно: имахме нужда от промишлена машина за измиване на бутилки способна да осигурява надеждна производителност при високи нива на производство. Системата трябваше да поддържа непрекъсната работа, да намали простоите и да гарантира съответствие с международните хигиенни изисквания. Според проучвания в индустрията приблизително 70% от производствените проблеми, свързани с качеството, идват от недостатъчна подготовка на контейнерите. Това подчертава необходимостта от бързо внедряване на решение, което осигурява както капацитет, така и прецизност.

Основните изисквания от нашия производствен екип включваха:

Машина, която може да обработва големи обеми бутилки едновременно , като запазва постоянен поток по време на върхови периоди.

Автоматизиран вход и изход на бутилки, за да се намали зависимостта от ръчния труд и да се предотвратят задръствания.

Технология за почистване с високо налягане, за постигане на пълно премахване на остатъци, особено при лепкави течности като млечни продукти или сокове.

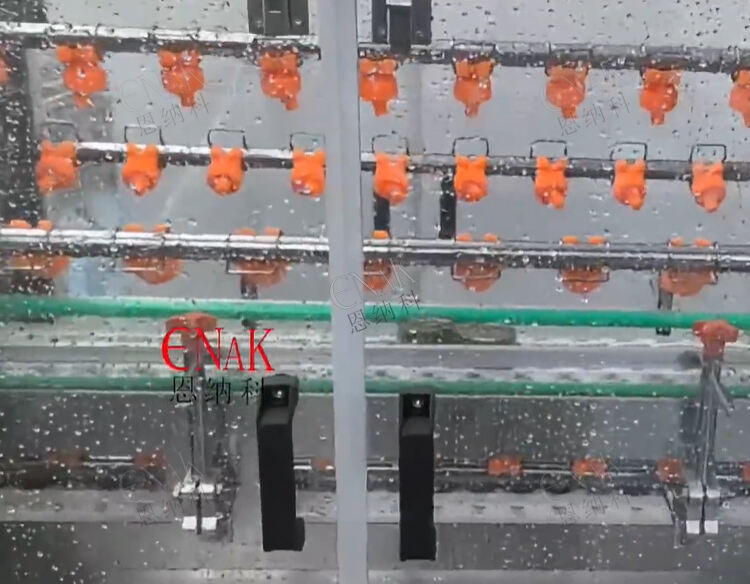

След оценка на различни технологии, беше взето решение да се внедри промишлена машина за измиване на бутилки разработен специално за приложения в голям мащаб. Комбинацията от циклично изплакване с няколко станции, автоматизирано управление на бутилките и здрава система за пръскане с високо налягане гарантира отлично съответствие с целите на проекта: по-висока ефективност, по-добро почистване и безпроблемна интеграция в съществуващата производствена линия.

Основни технически характеристики

Успехът на промишлена машина за измиване на бутилки се крие в трите му определящи технически характеристики: циклично изплакване с няколко станции, автоматично подаване и изваждане и пръскане с високо налягане.

1. Циклично изплакване с няколко станции

За разлика от едностепенните миещи машини, тази машина включва няколко работни станции, които работят в непрекъснат цикъл. Бутилките преминават през последователни зони за изплакване и пръскане, като всяка е проектирана да премахва определени остатъци. Например първоначалното изплакване премахва по-големи замърсявания, докато следващите етапи прилагат водни струи под налягане или почистващи разтвори. Този многостанционен подход не само подобрява последователността на почистването, но и осигурява мащабируемост за производство с голяма мощност. Конструкцията позволява едновременната обработка на стотици бутилки, което я прави незаменима за големи фабрики.

2. Автоматично зареждане и изваждане

Ефективността в съвременното производство силно зависи от автоматизацията. Устройството промишлена машина за измиване на бутилки интегрира автоматични системи за зареждане и разтоварване на бутилки, което премахва ръчното намесване на тези етапи. Бутилките се насочват плавно към мивката чрез синхронизирани транспортьори, докато чистите бутилки излизат директно към линията за пълнене. Тази автоматизация намалява нуждата от ръчен труд, минимизира риска от човешки грешки и осигурява стабилен производствен ритъм. За мениджърите на проекти това означава предсказуеми цикли и подобрена координация между операциите по веригата нагоре и надолу по потока.

3. Система с високо налягане за пръскане

Третата ключова характеристика е технологията за високонапорно пръскане на машината. Бутилките се подлагат на целенасочени струи, които достигат до всяка вътрешна и външна повърхност, ефективно премахвайки остатъци, които стандартното изплакване не може да отстрани. Това е особено ценно при работа с бутилки, използвани за вискозни течности като сосове или млечни напитки. Високонапорната система не само осигурява задълбочено почистване, но и намалява консумацията на вода чрез рециклиране на пръскачните струи, когато е възможно.

Заедно тези три характеристики създават надеждно решение за почистване, адаптирано за индустриални среди. От гледна точка на техническо управление, машината демонстрира издръжливост, енергийна ефективност и съответствие със строги стандарти за безопасност, което я прави инвестиция, подходяща за бъдещето на всеки производствен процес.

Процес на приложение на продукта

При внедряването на промишлена машина за измиване на бутилки нашият проектен екип последва структуриран процес на разверзване, за да се осигури гладка интеграция със съществуващите производствени линии.

Стъпка 1: Оценка и подготовка на линията

Започнахме с анализ на потока от бутилки, капацитета на линията и ограниченията в пространството. Модулният дизайн на промишлената машина за измиване на бутилки ни позволи да конфигурираме системата както за текущия, така и за бъдещия капацитет. Чрез провеждане на симулации потвърдихме, че машината може да се синхронизира с пълнежното и опаковъчното оборудване, без да нарушава цикличните времена.

Стъпка 2: Монтаж и интеграция на автоматизацията

Монтажният процес беше опростен благодарение на модулната архитектура на машината. Автоматичните подаващи транспортни ленти бяха свързани към горни депалетизатори, докато секцията за извеждане беше синхронизирана с пълнежните станции. Системите за управление бяха интегрирани в централния PLC на завода, което позволява на операторите да следят състоянието на машината, цикличните времена и ефективността на почистването в реално време. Тази стъпка беше от решаващо значение за осигуряване на безпроблемна координация в производственото помещение.

Стъпка 3: Експлоатационни изпитания и фини настройки

По време на пробни пускове, функцията за измиване в няколко станции демонстрира своята ефективност. Бутилките, които преди са били почиствани ръчно, показаха видими подобрения, когато са обработвани чрез промишлената машина за измиване на бутилки. Струйните сопла с високо налягане достигнаха дълбоките вдлъбнатини на бутилките, осигурявайки отсъствието на остатъци. Направени са корекции в скоростите на подаване и изваждане, за да се оптимизира синхронизацията с останалата част от линията. Възможността за регулиране на скоростта на транспортьорите се оказа от съществено значение за постигане на баланс между висока производителност и прецизно почистване.

Стъпка 4: Пълномащабна експлоатация

След като бяха завършени пробите, машината беше включена в ежедневното производство. Автоматичният вход и изход на бутилки намали нуждата от ръчен труд с приблизително 40%, като освободи персонала да се насочи към задачи с по-висока стойност. Чрез мониторинг на данни наблюдавахме увеличение на пропускната способност с 25% и значително намаляване на процентa на отхвърлени бутилки. Системата с високо налягане също намали употребата на вода в сравнение с предишната ни система, което подпомага целите за устойчивост.

Стъпка 5: Продължаващо поддържане и наблюдение

За да се осигури максимална ефективност, екипът по проекта внедри програма за превантивно поддържане. Операторите бяха обучени да извършват бързи проверки на разпръскващи главици, транспортни ленти и филтри. Модулността на системата гарантираше, че ако някой участък се нуждае от сервизно обслужване, той може да бъде изолиран, без да се спира цялата машина.

Резултатите говореха сами за себе си. Като приехме промишлена машина за измиване на бутилки , производствената линия постигна по-голяма последователност, по-висока ефективност и по-добро спазване на хигиенни стандарти. От гледна точка на управлението на проекти, инвестициите осигуриха измерими резултати в рамките на първата година, както чрез икономии, така и чрез удовлетвореност на клиентите.

Заключение

От гледна точка на мениджър на проект, внедряването на промишлена машина за измиване на бутилки е бил ключов етап в оптимизирането на производствената ефективност. Цикличното изплакване с множество работни станции на системата гарантира постигането на стандарти за чистота последователно, дори и при натиск от операции с голям обем. Автоматичните механизми за подаване и изваждане значително намаляват зависимостта от ръчен труд, премахвайки ръчни блокажи и осигурявайки стабилен производствен поток. Междувременно системата за пръскане с високо налягане гарантира задълбочено почистване, което подобрява безопасното на продукта и съответствието с регламентите на индустрията.

Освен тези технически предимства, машината за промишлено измиване на бутилки също укрепва оперативната устойчивост. Модулната ѝ структура осигурява гъвкавост при мащабирането, докато автоматизацията гарантира предвидимост на циклите и производството. За средите с голям обем производство, където прекъсванията директно водят до загуба на приходи, тези характеристики осигуряват конкретни конкурентни предимства.

Данни от индустрията показват, че търсенето на напреднала почистваща техника се очаква да расте в синхрон с глобалното потребление на храни и напитки. Като приеме това решение, производственото ни съоръжение не само реши незабавните предизвикателства, но също така се позиционира за дългосрочен успех. Машината подобри производителността, намали процентите на отхвърляне и повиши устойчивостта чрез оптимизиране на употребата на вода.

За заключение, това промишлена машина за измиване на бутилки е нещо повече от просто оборудване — то е фактор за повишаване на ефективността, съблюдаването на изискванията и растежа. За мениджърите на проекти, които трябва да балансират разходи, качество и капацитет, тази технология предлага всеобхватно решение. Тя показва как напредналото инженерство и продумната интеграция могат да превърнат почистването на бутилки от потенциално бутово гърло в актив с висока производителност в рамките на производствената линия.