Projektkrav

När man hanterar storskaliga produktionslinjer inom livsmedels- och dryckesbranschen är det en pågående utmaning att säkerställa både hastighet och hygien. Flaskor måste rengöras grundligt innan fyllning för att eliminera föroreningar, rester eller mikroorganismer som kan kompromettera produktsäkerhet och kvalitet. Som projektledare med ansvar för produktionsoptimering insåg jag snabbt att konventionella rengöringssystem inte längre var tillräckliga för att möta våra operativa behov.

Efterfrågan var tydlig: vi behövde en industriell flaskrengöringsmaskin kapabelt att leverera tillförlitlig reningseffekt vid höga flöden. Systemet måste kunna stödja kontinuerlig drift, minska driftstopp och säkerställa efterlevnad av internationella hygienregler. Enligt branschundersökningar orsakas cirka 70 % av kvalitetsrelaterade produktionsproblem av otillräcklig förberedelse av behållare. Detta underströk vikten av att integrera en lösning som kan erbjuda både kapacitet och precision.

Viktiga krav från vårt produktionsteam inkluderade:

En maskin som kan hantera stora volymer flaskor samtidigt , och bibehålla konsekvent produktion under belastade perioder.

Automatisk inmatning och utmatning av flaskor för att minska beroendet av manuellt arbete och förhindra flaskhalsar.

Högtrycksrensteknologi för att uppnå fullständig borttagning av rester, särskilt för kladdiga vätskor såsom mejeriprodukter eller juice.

Efter att ha utvärderat olika tekniker fattades beslutet att implementera en industriell flaskrengöringsmaskin som är särskilt utformade för storskaliga tillämpningar. Kombinationen av tvålning med flera stationer, automatiserad flaskhantering och ett robust högtryckssprutningssystem skulle vara perfekt anpassat till projektets mål: högre effektivitet, överlägsen renlighet och sömlös integration i den befintliga produktionslinjen.

Kärntekniska egenskaper

Framgången med industriell flaskrengöringsmaskin det är den mest framgångsrika tekniken för att kunna använda en sådan spädning, och den är den mest framgångsrika tekniken för att kunna använda en sådan spädning.

1. Två- eller flerstationsspädning

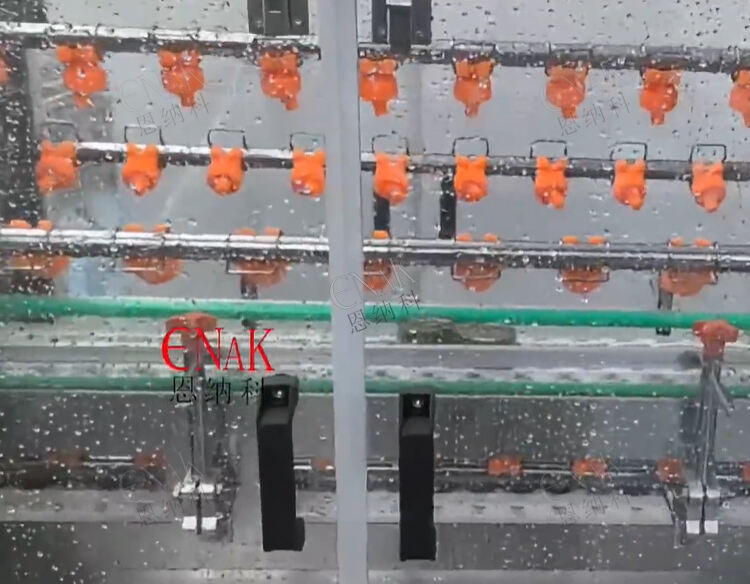

Till skillnad från enväxlade tvättmaskiner har denna maskin flera stationer som fungerar i en kontinuerlig cykel. Flaskor passerar genom sekventiella skölj- och sprayzoner, där varje zon är utformad för att hantera specifika rester. Till exempel tar en inledande sköljning bort större föroreningar, medan efterföljande steg använder tryckluftsdrivna vattenstrålar eller rengöringsmedel. Denna flerstationssystematik förbättrar inte bara rengöringens konsekvens utan säkerställer även skalbarhet för högkapacitetsproduktion. Konstruktionen gör det möjligt att bearbeta hundratals flaskor samtidigt, vilket gör den oersättlig för stora fabriker.

2. Automatisk påfyllning och avmatning

Effektivitet i modern produktion är kraftigt beroende av automatisering. Den industriell flaskrengöringsmaskin integrerar automatiska system för inläsning och urhämtning av flaskor, vilket eliminerar behovet av manuell intervention i dessa steg. Flaskor förs på ett smidigt sätt in i tvättkammaren via synkroniserade transportband, medan rena flaskor lämnar direkt till fyllningslinjen. Denna automatisering minskar arbetskraftsbehovet, minimerar risken för mänskliga fel och säkerställer en jämn produktionstakt. För projektledare innebär detta förutsägbara cykeltider och förbättrad samordning mellan uppströms och nedströms operationer.

3. System för högtrykssprutning

Den tredje avgörande funktionen är maskinens högtryckssprutteknik. Flaskor utsätts för riktade strålar som når alla inre och yttre ytor, vilket effektivt avlägsnar rester som vanlig sköljning inte kan ta bort. Detta är särskilt värdefullt när flaskor som använts för trögflytande vätskor såsom såser eller mejeridrycker ska rengöras. Högtryckssystemet säkerställer inte bara grundlig rengöring utan minskar också vattenförbrukningen genom att återvinna sprutstrålar där det är möjligt.

Tillsammans utgör dessa tre funktioner en robust rengöringslösning anpassad för industriella miljöer. Ur ett tekniskt ledningsperspektiv visar maskinen på hållbarhet, energieffektivitet och efterlevnad av stränga säkerhetsstandarder, vilket gör den till en framtidsanpassad investering för vilken produktionslinje som helst.

Produktansökningsprocess

När vi implementerade industriell flaskrengöringsmaskin följde vårt projektteam en strukturerad distributionsprocess för att säkerställa smidig integration med befintliga produktionslinjer.

Steg 1: Bedömning och linjeförberedelse

Vi började med att analysera flaskflöde, linjekapacitet och utrymmesbegränsningar. Den modulära designen av den industriella flasksköljmaskinen tillät oss att konfigurera systemet för både nuvarande kapacitet och framtida utbyggnad. Genom att utföra simuleringar verifierade vi att maskinen kunde anpassas till fyllnings- och förpackningsutrustning utan att påverka cykeltider.

Steg 2: Installation och automationsintegration

Installationsprocessen förenklades av maskinens modulära arkitektur. Automatiska påförselband kopplades till överordnade depallatiserare, medan avförselseavsnittet synkroniserades med fyllningsstationer. Kontrollsystem integrerades i fabrikens centrala PLC, vilket tillät operatörer att övervaka maskinstatus, cykeltider och rengöringsprestanda i realtid. Detta steg var avgörande för att säkerställa smidig samordning över hela produktionsytan.

Steg 3: Driftsförsök och finjustering

Under provkörningar visade flerstationsrengöringsfunktionen sin effektivitet. Flaskor som tidigare rengjorts med manuella metoder visade synliga förbättringar när de bearbetades i den industriella flaskrengöringsmaskinen. Högtryckssprutstrålar nådde djupa fördjupningar i flaskorna och säkerställde att inget restmaterial fanns kvar. Justeringar av inmatnings- och utmatningshastigheter gjordes för att optimera synkroniseringen med övriga delar av linjen. Den justerbara hastighetsfunktionen på transportbanden visade sig vara avgörande för att balansera hög kapacitet med rengöringsprecision.

Steg 4: Fullskalig drift

När provtagningsfasen var slutförd integrerades maskinen i den dagliga produktionen. Automatisk inmatning och utmatning av flaskor minskade behovet av arbetskraft med cirka 40 %, vilket frigjorde personal till att fokusera på värdeskapande uppgifter. Genom dataövervakning kunde vi notera en ökning av kapaciteten med 25 % samt en betydande minskning av antalet avvisade flaskor. Systemet med högtrycksspruta minskade också vattenförbrukningen jämfört med vårt tidigare system, vilket stödjer hållbarhetsmålen.

Steg 5: Pågående underhåll och övervakning

För att upprätthålla optimal effektivitet införde projektlaget ett förebyggande underhållsprogram. Operatörer tränades att utföra snabba besiktningar av sprutmunstycken, transportband och filter. Systemets modulära konstruktion säkerställde att om en sektion behövde underhållas kunde den isoleras utan att hela maskinen behövde stängas ner.

Resultaten talade för sig själva. Genom att anta industriell flaskrengöringsmaskin , uppnådde produktionslinjen större konsekvens, högre effektivitet och bättre efterlevnad av hygienstandarder. Ur projektledningsperspektiv levererade investeringen mätbara avkastningar inom det första året, både i form av kostnadsbesparingar och kundnöjdhet.

Slutsats

Ur ett projektledarperspektiv har implementeringen av industriell flaskrengöringsmaskin varit en avgörande milstolpe i optimeringen av produktionseffektiviteten. Systemets cykliska flerstationssköljning säkerställer att renhetsstandarder konsekvent uppfylls, även under press från höga volymer. De automatiserade på- och avmatningssystemen minskar arbetskraftens beroende avsevärt, eliminerar manuella flaskhalsar och säkerställer en jämn produktion. Samtidigt garanterar systemet med högtryckssprutning en grundlig rengöring, vilket förbättrar produktsäkerheten och efterlevnaden av branschregler.

Utöver dessa tekniska fördelar har industriell flaskrengöringsmaskin också stärkt driftssäkerheten. Dess modulära struktur möjliggör flexibilitet i skalning, medan automatisering säkerställer förutsägbarhet vad gäller cykeltider och produktion. För storskaliga produktionsmiljöer, där avbrott direkt leder till intäktsförluster, ger dessa funktioner konkreta konkurrensfördelar.

Industridata visar att efterfrågan på avancerad rengöringsutrustning förväntas öka i takt med den globala konsumtionen av livsmedel och drycker. Genom att anta denna lösning har vår produktionsanläggning inte bara löst omedelbara utmaningar utan också positionerat sig för långsiktig framgång. Maskinen har förbättrat kapaciteten, minskat avvisningsfrekvensen och främjat hållbarhet genom att optimera vattenanvändningen.

Sammanfattningsvis industriell flaskrengöringsmaskin är mer än bara utrustning – det är en möjliggörare av effektivitet, efterlevnad och tillväxt. För projektledare som har i uppgift att balansera kostnad, kvalitet och kapacitet erbjuder denna teknik en omfattande lösning. Den visar hur avancerad teknik och genomtänkt integration kan förvandla flaskrengöring från en potentiell flaskhals till en högpresterande tillgång inom produktionslinjen.