Zahtevki projekta

Pri upravljanju velikih proizvodnih linij v prehrambeni in pivski industriji sta zagotavljanje hitrosti in higiene stalni izziv. Pred polnjenjem je treba steklenice temeljito očistiti, da se odstranijo onesnaževalci, ostanki ali mikroorganizmi, ki bi lahko ogrozili varnost in kakovost izdelka. Kot projektant, ki nadzoruje optimizacijo proizvodnje, sem kmalu ugotovil, da konvencionalni sistemi za čiščenje več niso zadostni za izpolnjevanje naših operativnih potreb.

Zahteva je bila jasna: potrebovali smo industrijski stroj za pranje steklenic zmožen zagotavljanja zanesljivih rezultatov čiščenja pri visokih stopnjah obdelave. Sistem mora podpirati neprekinjeno delovanje, zmanjševati izpade in zagotavljati skladnost z mednarodnimi predpisi o higieni. Glede na raziskave v panogi približno 70 % proizvodnih težav, povezanih s kakovostjo, izvira iz neustrezne priprave posod. To je poudarilo nujnost vgradnje rešitve, ki bi zagotovila tako zmogljivost kot tudi natančnost.

Ključne zahteve naše proizvodne ekipe so vključevale:

Stroj, ki lahko obdela velike količine steklenic hkrati , pri čemer ohranja konstanten izplen tudi v vrhnjih obdobjih.

Samodejna vnosa in izhoda steklenic za zmanjšanje odvisnosti od ročnega dela in preprečevanje zamaik.

Tehnologijo čiščenja z visokim tlakom za popolno odstranitev ostankov, še posebej pri lepljivih tekočinah, kot so mlečni izdelki ali sokovi.

Po ocenjevanju različnih tehnologij je bila sprejeta odločitev za uvedbo industrijski stroj za pranje steklenic zasnovan posebej za uporabo v večjih aplikacijah. Kombinacija cikličnega izpiranja na več postajah, avtomatiziranega rokovanja s steklenicami in robustnega sistema visokotlačnega pršenja zagotavlja popolno usklajenost z cilji projekta: višja učinkovitost, odlična čistost in brezhibna integracija v obstoječo proizvodno linijo.

Osnovne tehnične značilnosti

Uspeh industrijski stroj za pranje steklenic sloni na treh ključnih tehničnih lastnostih: cikličnem izpiranju na več postajah, avtomatskem dovodu in odvodu ter visokotlačnem pršenju.

1. Ciklično izpiranje na več postajah

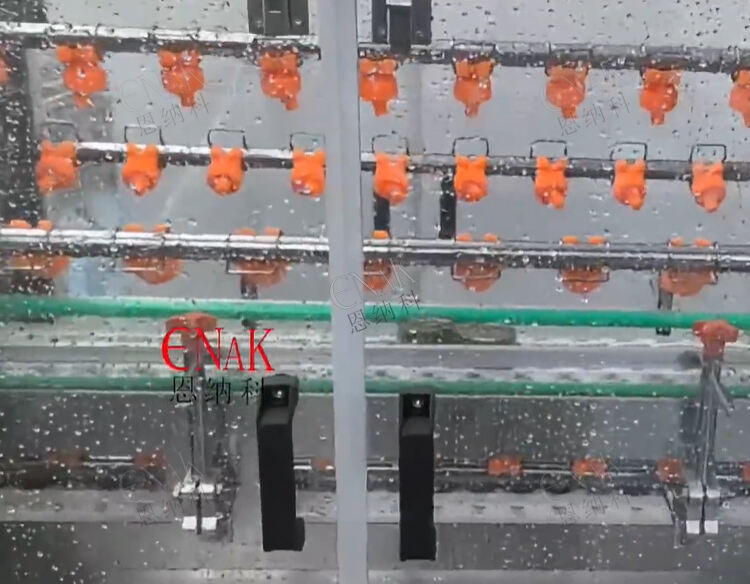

V nasprotju s enostopenjskimi umivalniki ta naprava vključuje več postaj, ki delujejo v neprestanem ciklu. Steklenice prehajajo skozi zaporedna območja izpiranja in pršenja, pri čemer je vsako zasnovano za odstranjevanje določenih ostankov. Na primer, začetno izpiranje odstrani večje nečistoče, medtem ko naslednje faze uporabljajo cureke pod tlakom ali čistilne raztopine. Ta večpostavni pristop ne izboljša le doslednosti čiščenja, temveč zagotavlja tudi razširljivost za proizvodnjo z visoko zmogljivostjo. Konstrukcija omogoča hkrteno obdelavo stotine steklenic, zaradi česar je nepogrešljiva za velike tovarne.

2. Samodejna dovodna in odvodna naprava

Učinkovitost sodobne proizvodnje zelo zavisi od avtomatizacije. Naprava industrijski stroj za pranje steklenic vključuje avtomatske sisteme za nalaganje in raznalaganje steklenic, kar odpravi potrebo po ročnem poseganju na teh stopnjah. Steklenice vodijo gladko v pralno komoro prek sinhroniziranih transportnih trakov, medtem ko čiste steklenice neposredno zapustijo prostor proti polnilni liniji. Ta avtomatizacija zmanjša potrebo po delovni sili, minimizira tveganje človeških napak in zagotavlja enakomeren proizvodni ritem. Za projektne menedžerje to pomeni predvidljive cikle in izboljšano usklajevanje med operacijami gor in dol po toku.

3. Sistem visokotlačnega pršenja

Tretja pomembna značilnost je tehnologija visokotlačnega pršenja naprave. Staklenice so izpostavljene ciljanim curkom, ki dosegajo vse notranje in zunanje površine ter učinkovito odstranjujejo ostankov, ki jih standardno splakovanje ne more odstraniti. To je še posebej pomembno pri ravnanju s steklenicami, uporabljenimi za viskozne tekočine, kot so omake ali mlečni napitki. Visokotlačni sistem zagotavlja temeljito čiščenje in hkrati zmanjšuje porabo vode tako, da kjer je mogoče, ponovno uporablja pršilne tokove.

Skupaj ustvarjajo ta trije elementi trdno rešitev za čiščenje, prilagojeno industrijskim okoljem. Z vidika tehničnega vodenja naprava kaže trajnost, energetsko učinkovitost in skladnost s strogi varnostnimi standardi, kar jo naredi pripravljeno na prihodnost investicijo za vsako proizvodno linijo.

Proces uporabe izdelka

Ob uvedbi industrijski stroj za pranje steklenic je naš projektni tim sledil strukturiranemu postopku namestitve, da bi zagotovili gladko integracijo z obstoječimi proizvodnimi linijami.

Korak 1: Ocena in priprava linije

Začeli smo z analizo pretoka steklenic, zmogljivosti linije in omejitev prostora. Modularna konstrukcija industrijskega stroja za pranje steklenic nam je omogočila nastavitev sistema tako za sedanjo kot za prihodnjo zmogljivost. Z izvedbo simulacij smo preverili, da se stroj lahko uskladi s polnilno in pakirno opremo, ne da bi motil ciklične čase.

Korak 2: Vgradnja in integracija avtomatizacije

Postopek vgradnje je modularna arhitektura stroja poenostavila. Samodejne vhodne transportne trake so bili povezani z nadrejenimi razpaletonizatorji, medtem ko je bil izhodni del sinhroniziran s polnilnimi postajami. Nadzorne sisteme smo integrirali v osrednji PLC tovarne, kar omogoča obratovalcem spremljanje stanja stroja, cikličnih časov in učinkovitosti čiščenja v realnem času. Ta korak je bil ključen za zagotavljanje brezhibne uskladitve na celotni proizvodni površini.

Korak 3: Poskusni obratovanje in dokončna prilagoditev

Med poskusnimi zagoni je večstopenjska funkcija za izpiranje dokazala svojo učinkovitost. Starejše metode ročnega čiščenja so bile nadomeščene z obdelavo v industrijski stroj za pranje steklenic, pri kateri je bilo opazno izboljšano stanje steklenic. Brizgalne glave z visokim tlakom so dosegale tudi najgloblje zaklanke steklenic in zagotavljale, da ni ostalo nobeno ostankov. Prilagodili smo hitrosti vnašanja in iznašanja, da bi optimirali usklajevanje s preostalim delom linije. Možnost prilagajanja hitrosti transportnih trakov se je izkazala za bistveno pri uravnoteženju visoke zmogljivosti in natančnosti čiščenja.

Korak 4: Delovanje v polni meri

Ko so bili poskusi zaključeni, je bila naprava vključena v vsakodnevno proizvodnjo. Avtomatski vnos in iznos steklenic je zmanjšal potrebo po delavcih približno za 40 %, s čimer je osebje lahko usmerilo pozornost na naloge z višjo dodano vrednostjo. S spremljanjem podatkov smo opazili 25-odstotni prihod throughput-a in pomemben padec stopnje zavrnjenih steklenic. Sistem visokotlačnega pršenja je prav tako zmanjšal porabo vode v primerjavi s prejšnjim sistemom, kar podpira cilje trajnostnega razvoja.

Korak 5: Nadaljnje vzdrževanje in spremljanje

Za ohranitev najvišje učinkovitosti je projekt ekipo uvedla preventivni program vzdrževanja. Operatorji so bili usposobljeni za hitre preglede pršilnih šob, transportnih trakov in filtrov. Modularna zasnova sistema zagotavlja, da se lahko odseka, ki zahteva servis, izolira brez zaustavitve celotne naprave.

Rezultati so govorili sami zase. Z uveljavljeno industrijski stroj za pranje steklenic , je proizvodna linija dosegla večjo doslednost, višjo učinkovitost in boljše skladnost s higienskimi standardi. Z vidika upravljanja projektov je naložba prinesla merljive rezultate že v prvem letu, tako pri zmanjšanju stroškov kot pri zadovoljstvu strank.

Zaključek

Z vidika vodje projekta je uvedba sistema industrijski stroj za pranje steklenic predstavljala pomemben mejnik pri optimizaciji učinkovitosti proizvodnje. Sistem večstopenjskega cikličnega izpiranja zagotavlja dosledno dosego standardov čistoče, tudi ob visokem obsegu delovanja. Avtomatizirani mehanizmi za dovajanje in odvajanje znatno zmanjšujejo odvisnost od ročnega dela, odpravljajo ročne zamaikanja in zagotavljajo neprekinjen tok proizvodnje. Medtem visokotlačni razpršilni sistem zagotavlja temeljito čiščenje, kar izboljša varnost izdelkov in skladnost z industrijskimi predpisi.

Poleg teh tehničnih prednosti je industrijski stroj za pranje steklenic okrepljena tudi operativna odpornost. Njegova modularna struktura omogoča fleksibilnost pri razširjanju zmogljivosti, avtomatizacija pa zagotavlja predvidljivost časovnih ciklov in izhodne količine. Za proizvodne objekte na veliko skalovito ravni, kjer neprekinjenost neposredno vpliva na izgubo prihodkov, te značilnosti ponujajo uresničljive konkurenčne prednosti.

Podatki iz industrije kažejo, da se pričakuje rast povpraševanja po napredni opremi za čiščenje v koraku s globalnim porabo pijač in hrane. Z uvedbo te rešitve naš proizvodni objekt ni le odpravil takojšnjih izzivov, temveč se je tudi pozicioniral za dolgoročni uspeh. Stroj je izboljšal pretok, zmanjšal stopnjo zavrnitev in izboljšal trajnostnost z optimizacijo uporabe vode.

Na koncu je industrijski stroj za pranje steklenic ni le oprema – temveč omogočilec učinkovitosti, skladnosti in rasti. Za vodje projektov, ki morajo uravnotežiti stroške, kakovost in zmogljivost, ta tehnologija ponuja celovito rešitev. Kaže, kako lahko napredna inženiringa in premišljena integracija spremenita čiščenje steklenic iz potencialnega zamaikanja v visoko zmogljiv sredstvo znotraj proizvodne linije.