דרישות פרויקט

בעת ניהול שורות ייצור בקנה מידה גדול בתחום המזון והמשקאות, הבטחת מהירות והיגיינה היא אתגר מתמשך. יש לנקות היטב את הבקבוקים לפני מילוי כדי להסיר כל זיהומים, שאריות או מיקרואורגניזמים שעלולים לפגוע בסיבולת ובאיכות המוצר. כמנהל פרויקט שאחראי על אופטימיזציה של הייצור, הבנתי במהרה שמערכות ניקוי קונבנציונליות אינן מספקות יותר כדי לעמוד בצרכינו התפעוליים.

הדרישה הייתה ברורה: היינו צריכים מכונת שטיפה תעשייתית לבקבוקים המסוגלת לספק ביצועים אמינים של ניקוי ברמות יעילות גבוהות. המערכת הייתה צריכה לתמוך בתפעול מתמשך, להפחית את זמן הפסקת הפעילות ולהבטיח כי תעמוד בתקנות היגיינה בינלאומיות. על פי מחקר תעשייתי, כ-70% מהבעיות הייצור הקשורות לאיכות נובעות ממתינת מכולות לא מספקת. זה הדגיש את הדחיפות לשילוב פתרון שיכול לספק הן קיבולת והן דיוק.

דרישות מפתח של צוות ההפקה שלנו כללו:

מכונה שיכולה להתמודד נפח גדול של בקבוקים בו זמנית , שמירה על הפקה עקבית בתקופות השיא.

כניסה ויציאה אוטומטית של בקבוקים כדי להפחית את התלות בעבודה ידנית ולמנוע צרכים.

טכנולוגיית ניקוי בלחץ גבוה כדי להשיג הסרת שאריות מלאה, במיוחד עבור נוזלים דביקים כגון מוצרי חלב או מיץ.

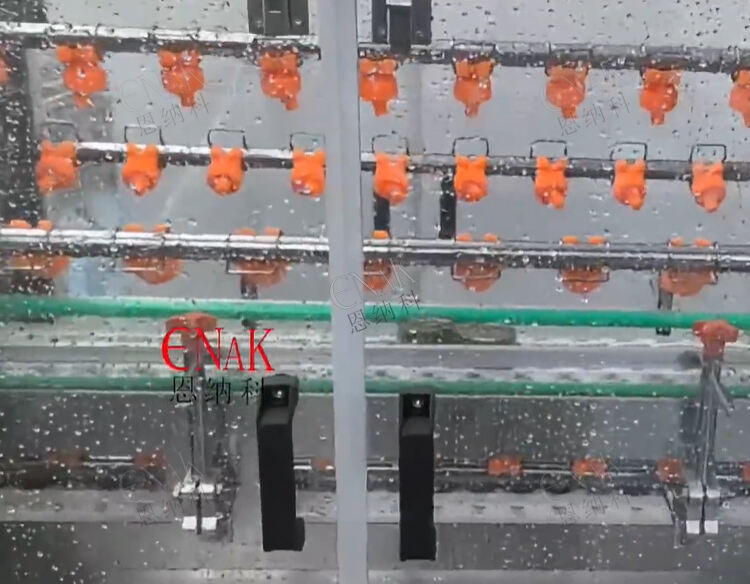

לאחר הערכה של טכנולוגיות שונות, הוחלט ליישם מכונת שטיפה תעשייתית לבקבוקים עוצב במיוחד ליישומים בקנה מידה גדול. שילובו של ניקוי מחזורי במספר תחנות, טיפול אוטומטי בבקבוקים ומערכת ריסוס בעלת לחץ גבוה מבטיח התאמה מושלמת למטרות הפרויקט: יעילות גבוהה יותר, ניקיון מעולה ואינטגרציה חלקה לשורת הייצור הקיימת.

תכונות טכניות עיקריות

ההצלחה של מכונת שטיפה תעשייתית לבקבוקים נמצא בשלושת התכונות הטכניות המאפיינות אותו: ניקוי מחזורי במספר תחנות, הזנה וסילוק אוטומטיים, וריסוס בלחץ גבוה.

1. ניקוי מחזורי במספר תחנות

בניגוד למכונות כביסה חד-שלבים, המכונה כוללת תחנות מרובות הפועלות במחזור מתמשך. בקבוקים עוברים דרך אזורי שטיפה רצוף ורסס, כל אחד מיועד להתמודד עם שאריות ספציפיות. לדוגמה, שטיפה ראשונה מסירה חומרי דבק גדולים יותר, בעוד שלבים הבאים משתמשים במזרקים של מים תחת לחץ או בחומרים לניקוי. גישה מרובה תחנות זו לא רק משפרת את עקביות הניקוי אלא גם מבטיחה גדלה לייצור בעל קיבולת גבוהה. העיצוב מאפשר לעבד מאות בקבוקים בו זמנית, מה שהופך אותו לחסר ערך עבור מפעלים גדולים.

2. משרד החוץ הזנה אוטומטית וזנה חיצונית

יעילות בייצור מודרני תלויה במידה רבה באוטומציה. ה מכונת שטיפה תעשייתית לבקבוקים משלב מערכות טעינה ופריקה אוטומטיות של בקבוקים, ובכך מסיר את ההתערבות הידנית בשלבים אלו. הבקבוקים מונחים בצורה חלקה לתוך תא המángש באמצעות מסועים מסונכרנים, בעוד שבקבוקים נקיים יוצאים ישירות לخط המילוי. אוטומציה זו מקטינה את דרישות העבודה, מפחיתה את הסיכון לשגיאות אנוש, ומבטיחה קצב ייצור קבוע. עבור מנהלי פרויקטים, זה מתורגם לתקופות מחזור צפויות ושיפור בתיאום בין פעולות עילית ותתית.

3. מערכת ריסוס בלחץ גבוה

התכונה השלישית החשובה היא טכנולוגיית הזרקה בלחץ גבוה של המכונה. הבקבוקים נחשפים לזריקות ממוקדות שמגיעות לכל שטח פנימי וחיצוני, ומסירים באופן יעיל שאריות שלא ניתן להסיר באמצעות שטיפה רגילה. זה חשוב במיוחד כשעובדים עם בקבוקים ששימשו לנוזלים צמיגיים כמו רוטבים או משקאות חלב. מערכת הלחץ הגבוהה לא רק מבטיחה ניקוי מקיף, אלא גם מפחיתה את צריכה המים על ידי מחזור זרמי הזרקה אם אפשר.

ביחד, שלוש התכונות הללו יוצרות פתרון ניקיון עמיד שמותאם לסביבות תעשיתיות. מנקודת מבט של ניהול טכני, המכונה מדגימה עמידות, יעילות אנרגטית והתאמה לתקנים חמירים של בטיחות, מה שהופך אותה להשקעה מוכנה לעתיד עבור כל קו ייצור.

תהליך יישום המוצר

בעת יישום ה מכונת שטיפה תעשייתית לבקבוקים , צוות הפרוייקט שלנו עשה תהליך פריסה מבוקר כדי להבטיח אינטגרציה חלקה עם קווי הייצור הקיימים.

שלב 1: הערכת מצב והכנה של הקו

התחלנו בניתוח זרימת הבקבוקים, קיבולת הקו ומגבלות שטח. העיצוב המודולרי של מכונת הכביסה התעשייתית אפשר לנו להגדיר את המערכת בהתאם לקיבולת הנוכחית וכן להרחבה עתידית. על ידי הרצת סימולציות, אימתנו שהמכונה תוכל להתוות לציוד המילוי והאריזה מבלי להפריע לזמן המחזור.

שלב 2: התקנה ואינטגרציה של אוטומציה

ההתקנה פשטה את תהליך הארכיטקטורה המודולרית של המכונה. מסועי הזנה אוטומטיים חוברו למשחררי משטחים ייעודיים, בעוד שקטע היציאה סונכרן לתחנות מילוי. מערכות הבקרה אוחדו לתוך מערכת ה-PLC המרכזית של המפעל, מה שאפשר לאופרטורים לנטר מצב המכונה, זמני מחזור וביצועי ניקוי בזמן אמת. שלב זה היה קריטי כדי להבטיח תיאום חלק בכל רצפת הייצור.

שלב 3: ניסויים תפעוליים וכוונון עדין

במהלך הרצות ניסיון, פונקציית השטיפה הרב-תחנתית הדגימה את יעילותה. בקבוקים שניקו בעבר באמצעות שיטות ידניות הראו שיפורים מוחשיים לאחר עיבוד במכונת שטיפת הבקבוקים התעשייתית. זרמי ספיקה בלחץ גבוה הגיעו למקומות הקטנים והעמוקים של הבקבוקים, ומבטחים כי לא נשארו שאריות. בוצעו התאמות למהירות הזנה ולמהירות הוצאה כדי למקסם את הסנכרון עם שאר קו הייצור. היכולת להגדרת מהירות משתנה של המוליכים הייתה חיונית לאיזון בין תפוקה גבוהה לבין דיוק בשטיפה.

שלב 4: תפעול בקנה מידה מלא

לאחר שסיימו את הבדיקות, שולבו המכונה בייצור היומיומי. כניסת הבקבוקים והיציאה האוטומטיות הפחיתו את דרישות כוח העבודה בכ-40%, מה ששתר את העובדים להתמקד במשימות בעלות ערך גבוה יותר. באמצעות ניטור נתונים, צפינו בעלייה של 25% בשיעור העיבוד ובהפחתה משמעותית בשיעורי דחיית הבקבוקים. מערכת ההזרקה בלחץ גבוה גם הפחיתה את צריכה המים בהשוואה למערכת הקודמת שלנו, ובכך תרמה למטרות של קיימות.

שלב 5: תחזוקה וניטור מתמשכים

לשם שמירה על יעילות מירבית, יישם צוות הפרוייקט תוכנית תחזוקה מונעת. עובדי הפעלה עברו הדרכה לביצוע בדיקות מהירות של ראשוני ספיקה, מסועים ומסננים. המבנה המודולרי של המערכת איפשר שאם יש צורך בשירות באחת התחומים, ניתן לבודד אותה מבלי להפסיק את פעולת המכונה כולה.

התוצאות דיברו בעד עצמן. על ידי אימוץ ה מכונת שטיפה תעשייתית לבקבוקים , שורת הייצור השיגה עקביות גבוהה יותר, יעילות מוגברת והתאמה טובה יותר לתקני ההיגיינה. מנקודת מבט של ניהול פרויקט, ההשקעה הניבה תוצאות מודדות בתוך השנה הראשונה, הן בחיסכון בעלויות והן בשיעור סיפוק הלקוחות.

סיכום

מנקודת מבט של מנהל פרויקט, יישום ה מכונת שטיפה תעשייתית לבקבוקים היה אבן דרך קריטית באופטימיזציה של יעילות הייצור. מערכת הרחצה המחזורית הרב-תחנתית של המערכת מבטיחה שהשגת תקני ניקיון היא עקיפה גם תחת לחץ של פעולות נפח גבוה. מנגנוני ההזנה וההוצאה האוטומטיים מקטינים בצורה משמעותית את התלות בכוח אדם, מסירים צווארי בקבוק ידניים ומבטיחים זרימת ייצור מתמדת. בינתיים, מערכת ההזרקה בלחץ גבוה מבטיחה ניקוי מקיף, המשפר את בטיחות המוצרים ואת ההתאמה לתקנות התעשייה.

מעבר להטבות הטכניות הללו, מכונת הכביסה התעשייתית של בקבוקים גם חיזקה את עמידות ההפעלה. המבנה המודולרי שלה מאפשר גמישות בהיקף, בעוד האוטומציה מבטיחה צפייה בזמן מחזור ובהספק. בסביבות ייצור בקנה מידה גדול, שבהן עצירת הייצור משפיעה ישירות על הכנסות, התכונות הללו מספקות יתרונות תחרותיים מוחשיים.

נתוני תעשייה מצביעים על כך שצורך בציוד ניקוי מתקדם צפוי לגדול בקצב עם הצריכה העולמית של משקאות ומוצרי מזון. על ידי אימוץ הפתרון הזה, מתקן הייצור שלנו לא רק פתר את האתגרים המיידיים, אלא גם השכיל לעצמו עמדות להצלחה ארוכת טווח. המכונה שיפרה את throughout, הפחיתה את שיעורי הדחייה והגבירת את הקיימות על ידי אופטימיזציה של שימוש במים.

לסיכום, מכונת שטיפה תעשייתית לבקבוקים איננו רק ציוד – אלא מאפשר של יעילות, עמידה בדרישות ושלווה. עבור מנהלי פרויקטים שמטרתם לאזן בין עלות, איכות וקיבולת, טכנולוגיה זו מציעה פתרון מקיף. היא מדגימה כיצד הנדסה מתקדמת ואינטגרציה מחושבת יכולים להפוך את ניקוי הבקבוקים ממגבלה פוטנציאלית לנכס ביצועי גבוה בתוך שורת הייצור.