परियोजना आवश्यकताएँ

खाद्य और पेय उद्योग में बड़े पैमाने पर उत्पादन लाइनों का प्रबंधन करते समय, गति और स्वच्छता सुनिश्चित करना एक निरंतर चुनौती है। भरण से पहले बोतलों को पूरी तरह से साफ किया जाना चाहिए ताकि उत्पाद की सुरक्षा और गुणवत्ता को खतरे में डालने वाले किसी भी दूषित पदार्थ, अवशेष या सूक्ष्मजीवों को खत्म किया जा सके। उत्पादन अनुकूलन की देखरेख करते हुए एक परियोजना प्रबंधक के रूप में, मैंने जल्दी ही महसूस किया कि हमारी संचालन आवश्यकताओं को पूरा करने के लिए पारंपरिक सफाई प्रणाली अब पर्याप्त नहीं थी।

मांग स्पष्ट थी: हमें एक औद्योगिक बोतल धोने की मशीन उच्च उत्पादन स्तरों पर विश्वसनीय सफाई प्रदर्शन देने में सक्षम। प्रणाली निरंतर संचालन का समर्थन करने, बंद रहने के समय को कम करने और अंतरराष्ट्रीय स्वच्छता नियमों के साथ अनुपालन सुनिश्चित करने में सक्षम होनी चाहिए। उद्योग अनुसंधान के अनुसार, गुणवत्ता से संबंधित लगभग 70% उत्पादन समस्याएँ अपर्याप्त पात्र तैयारी से उत्पन्न होती हैं। इससे ऐसा समाधान लागू करने की आवश्यकता स्पष्ट होती है जो क्षमता और सटीकता दोनों प्रदान कर सके।

हमारी उत्पादन टीम की प्रमुख आवश्यकताओं में शामिल थे:

एक मशीन जो संभाल सके एक साथ बोतलों की बड़ी मात्रा , चरम अवधि के दौरान निरंतर उत्पादन बनाए रखना।

हाथ से काम करने की आवश्यकता को कम करने और बाधाओं से बचने के लिए बोतलों के प्रवेश और निकास को स्वचालित किया गया।

उच्च दबाव सफाई तकनीक अवशेषों को पूरी तरह से हटाने के लिए, विशेष रूप से चिपचिपे तरल पदार्थों जैसे दुग्ध या रस उत्पादों के लिए।

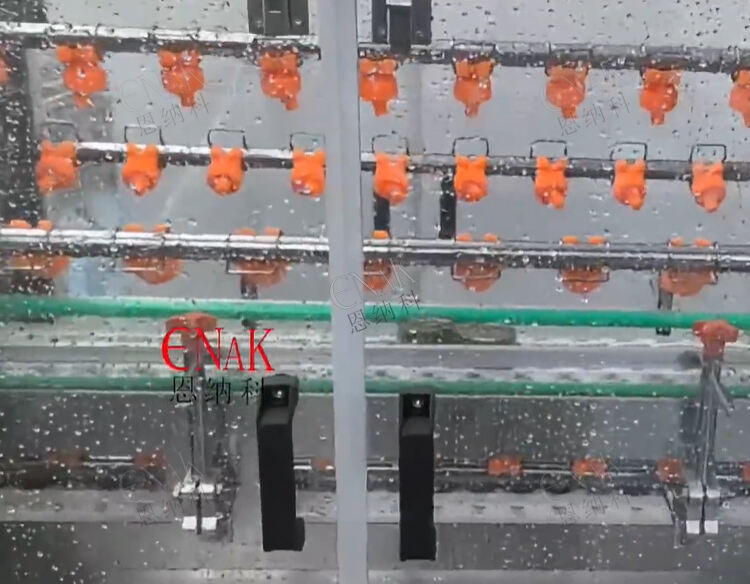

विभिन्न प्रौद्योगिकियों का मूल्यांकन करने के बाद एक परियोजना लागू करने का निर्णय लिया गया। औद्योगिक बोतल धोने की मशीन विशेष रूप से बड़े पैमाने पर अनुप्रयोगों के लिए डिज़ाइन किया गया। इसके संयोजन में बहु-स्टेशन चक्र कुल्ला, स्वचालित बोतल हैंडलिंग और एक मजबूत उच्च दबाव छिड़काव प्रणाली परियोजना के उद्देश्यों के साथ पूरी तरह से संरेखित करने का वादा करती हैः उच्च दक्षता, बेहतर स्वच्छता और मौजूदा उत्पादन लाइन में निर्बाध एकीकरण।

मुख्य तकनीकी विशेषताएं

की सफलता औद्योगिक बोतल धोने की मशीन इसकी तीन विशिष्ट तकनीकी विशेषताएं हैंः बहु-स्टेशन चक्र कुल्ला, स्वचालित इनफ्यूड और आउटफूड और उच्च दबाव छिड़काव।

1. बहु-स्टेशन चक्र कुल्ला

एकल-चरण वाले वाशर के विपरीत, इस मशीन में बहु-स्टेशन शामिल हैं जो निरंतर चक्र में काम करते हैं। बोतलें क्रमिक क्रम में क्रमबद्ध कुल्ला और स्प्रे क्षेत्रों से गुजरती हैं, जिनमें से प्रत्येक विशिष्ट अवशेषों से निपटने के लिए डिज़ाइन किया गया है। उदाहरण के लिए, प्रारंभिक कुल्ला बड़े मलबे को हटा देता है, जबकि बाद के चरण दबाव वाले पानी की धाराओं या सफाई घोल का उपयोग करते हैं। इस बहु-स्टेशन दृष्टिकोण से न केवल सफाई की निरंतरता बढ़ती है बल्कि उच्च क्षमता वाले उत्पादन के लिए मापनीयता की भी गारंटी मिलती है। डिज़ाइन के कारण सैकड़ों बोतलों को एक साथ संसाधित किया जा सकता है, जो इसे बड़े कारखानों के लिए अनिवार्य बनाता है।

2. स्वचालित इनफीड और आउटफीड

आधुनिक उत्पादन में दक्षता भारी स्तर पर स्वचालन पर निर्भर करती है। इस औद्योगिक बोतल धोने की मशीन स्वचालित बोतल लोडिंग और अनलोडिंग प्रणालियों को एकीकृत करता है, जिससे इन चरणों में मानव हस्तक्षेप समाप्त हो जाता है। सिंक्रनाइज़्ड कन्वेयर के माध्यम से बोतलों को धोने के कक्ष में सुचारु रूप से मार्गदर्शित किया जाता है, जबकि साफ बोतलें सीधे भराई लाइन पर निकल जाती हैं। इस स्वचालन से श्रम की आवश्यकता कम हो जाती है, मानव त्रुटि के जोखिम को कम किया जाता है और एक स्थिर उत्पादन लय सुनिश्चित होती है। परियोजना प्रबंधकों के लिए, इसका अर्थ है पूर्वानुमेय साइकिल समय और ऊपरी धारा और निचली धारा के संचालन के बीच सुधरा हुआ समन्वय।

3. उच्च-दबाव छिड़काव प्रणाली

तीसरा महत्वपूर्ण तत्व मशीन की उच्च-दबाव छिड़काव तकनीक है। बोतलों को लक्षित जेट के संपर्क में लाया जाता है जो प्रत्येक आंतरिक और बाहरी सतह तक पहुँचते हैं, जिससे मानक कुल्ला करने से हटाए न जा सकने वाले अवशेषों को प्रभावी ढंग से हटा दिया जाता है। यह विशेष रूप से उन बोतलों के साथ काम करने में मूल्यवान है जो सामान या डेयरी पेय जैसे गाढ़े तरल पदार्थों के लिए उपयोग की जाती हैं। उच्च-दबाव प्रणाली न केवल गहन सफाई सुनिश्चित करती है बल्कि संभवतः स्प्रे धाराओं के पुनर्चक्रण द्वारा जल उपभोग को भी कम करती है।

समग्र रूप से, ये तीनों विशेषताएँ औद्योगिक वातावरण के लिए अनुकूलित एक मजबूत सफाई समाधान तैयार करती हैं। तकनीकी प्रबंधन के दृष्टिकोण से, यह मशीन टिकाऊपन, ऊर्जा दक्षता और कठोर सुरक्षा मानकों के साथ अनुपालन प्रदर्शित करती है, जो इसे किसी भी उत्पादन लाइन के लिए भविष्य-तैयार निवेश बनाती है।

उत्पाद अनुप्रयोग प्रक्रिया

लागू करते समय औद्योगिक बोतल धोने की मशीन , हमारी परियोजना टीम ने मौजूदा उत्पादन लाइनों के साथ चिकनाईपूर्ण एकीकरण सुनिश्चित करने के लिए एक संरचित तैनाती प्रक्रिया का पालन किया।

चरण 1: मूल्यांकन और लाइन तैयारी

हमने बोतल प्रवाह, लाइन क्षमता और स्थान सीमाओं के विश्लेषण के साथ शुरुआत की। औद्योगिक बोतल धोने वाली मशीन के मॉड्यूलर डिज़ाइन ने हमें वर्तमान क्षमता और भविष्य के विस्तार दोनों के लिए प्रणाली को व्यवस्थित करने की अनुमति दी। सिमुलेशन का आयोजन करके, हमने सत्यापित किया कि मशीन चक्र समय में बाधा डाले बिना भराई और पैकेजिंग उपकरणों के साथ संरेखित हो सकती है।

चरण 2: स्थापना और स्वचालन एकीकरण

मशीन के मॉड्यूलर आर्किटेक्चर ने स्थापना प्रक्रिया को सरल बना दिया। स्वचालित इनफीड कन्वेयर को ऊपरी दिशा में स्थित डिपैलेटाइज़र से जोड़ दिया गया, जबकि आउटफीड खंड को भराई स्टेशनों के साथ सिंक्रनाइज़ कर दिया गया। नियंत्रण प्रणाली को संयंत्र के केंद्रीय पीएलसी में एकीकृत कर दिया गया, जिससे ऑपरेटर वास्तविक समय में मशीन की स्थिति, चक्र समय और सफाई प्रदर्शन की निगरानी कर सकें। उत्पादन फर्श पर सभी समन्वय को सुनिश्चित करने के लिए यह चरण महत्वपूर्ण था।

चरण 3: संचालन परीक्षण और सटीकता में सुधार

परीक्षण चलाने के दौरान, बहु-स्टेशन क्रम साफ करने के कार्य ने अपनी प्रभावशीलता दिखाई। पहले मैनुअल तरीकों से साफ की गई बोतलों में औद्योगिक बोतल धोने की मशीन से गुजरने पर स्पष्ट सुधार दिखाई दिया। उच्च दबाव वाली स्प्रे जेट्स बोतलों के गहरे हिस्सों तक पहुँच गईं, जिससे कोई अवशेष नहीं रहा। पंक्ति के शेष हिस्सों के साथ समन्वय को अनुकूलित करने के लिए इनफीड और आउटफीड गति में बदलाव किए गए। कन्वेयर की समायोज्य गति क्षमता उच्च उत्पादन क्षमता और सफाई की सटीकता के बीच संतुलन बनाने में महत्वपूर्ण साबित हुई।

चरण 4: पूर्ण-पैमाने पर संचालन

एक बार परीक्षण पूरा हो जाने के बाद, मशीन को दैनिक उत्पादन में शामिल कर लिया गया। स्वचालित बोतल प्रवेश और निकास ने मानव श्रम की आवश्यकता में लगभग 40% की कमी कर दी, जिससे कर्मचारी उच्च-मूल्य वाले कार्यों पर ध्यान केंद्रित कर सके। डेटा निगरानी के माध्यम से, हमने उत्पादन दर में 25% की वृद्धि और बोतल अस्वीकृति दर में महत्वपूर्ण गिरावट देखी। उच्च-दबाव वाली स्प्रे प्रणाली ने हमारी पिछली प्रणाली की तुलना में पानी के उपयोग में कमी भी की, जो स्थिरता लक्ष्यों का समर्थन करता है।

चरण 5: निरंतर रखरखाव और निगरानी

उच्चतम दक्षता बनाए रखने के लिए, परियोजना टीम ने एक निवारक रखरखाव कार्यक्रम लागू किया। ऑपरेटरों को स्प्रे नोजल, कन्वेयर और फ़िल्टर का त्वरित निरीक्षण करने के लिए प्रशिक्षित किया गया। प्रणाली की मॉड्यूलरता यह सुनिश्चित करती थी कि यदि किसी एक खंड की सेवा की आवश्यकता होती, तो इसे पूरी मशीन को बंद किए बिना अलग किया जा सकता था।

परिणाम अपने आप बोलते थे। इसको अपनाकर औद्योगिक बोतल धोने की मशीन , उत्पादन लाइन को अधिक स्थिरता, उच्च दक्षता और स्वच्छता मानकों के साथ बेहतर अनुपालन प्राप्त हुआ। परियोजना प्रबंधन के दृष्टिकोण से, निवेश ने पहले वर्ष के भीतर लागत बचत और ग्राहक संतुष्टि दोनों में मापने योग्य रिटर्न दिए।

निष्कर्ष

परियोजना प्रबंधक के दृष्टिकोण से, औद्योगिक बोतल धोने की मशीन उत्पादन दक्षता को अनुकूलित करने में एक महत्वपूर्ण मilestone रहा है। सिस्टम का बहु-स्टेशन चक्रीय कुल्ला सुनिश्चित करता है कि उच्च मात्रा वाले संचालन के दबाव के तहत भी स्वच्छता मानकों को लगातार प्राप्त किया जाए। स्वचालित इनफीड और आउटफीड तंत्र श्रम निर्भरता को काफी कम कर देते हैं, मैनुअल बोतलबंदी को खत्म कर देते हैं और निरंतर उत्पादन प्रवाह सुनिश्चित करते हैं। इस बीच, उच्च दबाव वाली स्प्रे प्रणाली एक व्यापक सफाई की गारंटी देती है, जो उत्पाद सुरक्षा और उद्योग विनियमों के साथ अनुपालन को बढ़ाती है।

इन तकनीकी लाभों के अलावा, औद्योगिक बोतल धोने की मशीन ने संचालन सहनशीलता को भी मजबूत किया है। इसकी मॉड्यूलर संरचना स्केलिंग में लचीलापन प्रदान करती है, जबकि स्वचालन चक्र समय और उत्पादन में पूर्वानुमेयता सुनिश्चित करता है। बड़े पैमाने के उत्पादन वातावरण में, जहां बंद रहने का सीधा अर्थ आय की हानि से होता है, ये विशेषताएं मूर्त प्रतिस्पर्धी लाभ प्रदान करती हैं।

उद्योग के आंकड़े बताते हैं कि वैश्विक पेय और खाद्य उपभोग के साथ-साथ उन्नत सफाई उपकरणों की मांग में वृद्धि की उम्मीद है। इस समाधान को अपनाकर, हमारी उत्पादन सुविधा ने न केवल तत्काल चुनौतियों का समाधान किया है, बल्कि दीर्घकालिक सफलता के लिए भी अपनी स्थिति मजबूत की है। इस मशीन ने उत्पादन दर में सुधार किया है, अस्वीकृति दर को कम किया है और जल उपयोग को अनुकूलित करके स्थिरता को बढ़ाया है।

निष्कर्ष में, औद्योगिक बोतल धोने की मशीन केवल उपकरण से अधिक है—यह दक्षता, अनुपालन और विकास को सक्षम बनाता है। लागत, गुणवत्ता और क्षमता को संतुलित करने के लिए जिम्मेदार प्रोजेक्ट प्रबंधकों के लिए, यह तकनीक एक व्यापक समाधान प्रदान करती है। यह दर्शाता है कि उन्नत इंजीनियरिंग और सोच-समझकर की गई एकीकरण कैसे बोतल सफाई को एक संभावित बोतलनेक से उत्पादन लाइन के भीतर उच्च-प्रदर्शन संपत्ति में बदल सकता है।