Требования к проекту

При управлении крупномасштабными производственными линиями в сфере пищевой промышленности и напитков обеспечение скорости и гигиены является постоянной задачей. Бутылки необходимо тщательно очищать перед наполнением, чтобы устранить загрязнения, остатки веществ или микроорганизмы, которые могут повлиять на безопасность и качество продукции. Как руководитель проекта по оптимизации производства, я быстро понял, что традиционные системы очистки больше не соответствуют нашим операционным потребностям.

Требование было четким: нам нужна была промышленная машина для мойки бутылок способная обеспечить надежную производительность при высокой интенсивности обработки. Система должна была поддерживать непрерывную работу, сокращать простои и обеспечивать соответствие международным нормам гигиены. Согласно отраслевым исследованиям, около 70% проблем с качеством в производстве возникают из-за недостаточной подготовки тары. Это подчеркнуло необходимость внедрения решения, способного обеспечить как высокую производительность, так и точность.

Ключевые требования нашей производственной команды включали:

Машина, которая может обрабатывать большое количество бутылок одновременно , сохраняя стабильный выпуск продукции в периоды пиковой нагрузки.

Автоматическая подача и выгрузка бутылок для снижения зависимости от ручного труда и предотвращения узких мест.

Технология очистки под высоким давлением для полного удаления остатков, особенно липких жидкостей, таких как молочные продукты или соки.

После оценки различных технологий было принято решение внедрить промышленная машина для мойки бутылок специально разработан для масштабных применений. Его сочетание циклической промывки на нескольких станциях, автоматической подачи и обработки бутылок, а также надежной системы высоконапорного распыления позволяет идеально соответствовать целям проекта: повышение эффективности, улучшение качества очистки и бесшовная интеграция в существующую производственную линию.

Основные технические характеристики

Успех преобразования промышленная машина для мойки бутылок заключается в его трех ключевых технических особенностях: циклической промывке на нескольких станциях, автоматической подаче и выдаче, а также высоконапорном распылении.

1. Циклическая промывка на нескольких станциях

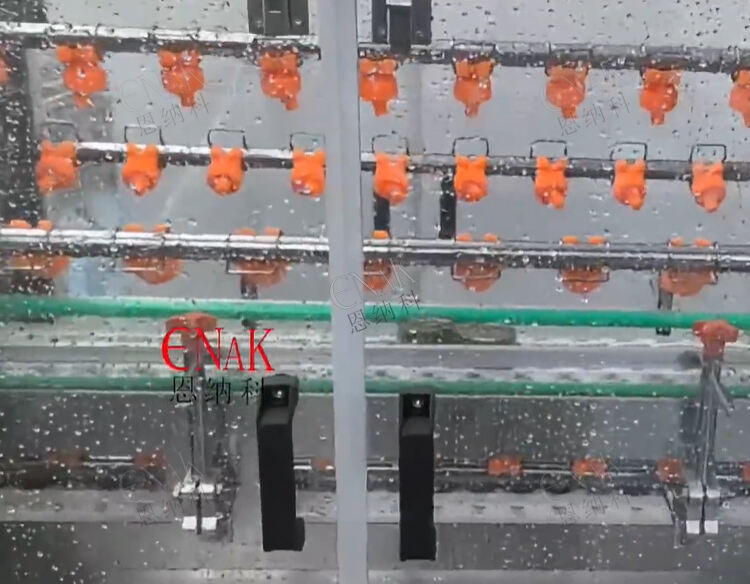

В отличие от одностадийных моечных машин, данная машина оснащена несколькими станциями, которые работают в непрерывном цикле. Бутылки проходят последовательные зоны ополаскивания и распыления, каждая из которых предназначена для удаления определённых загрязнений. Например, на начальном этапе удаляются крупные загрязнения, а на последующих стадиях применяются струи воды под давлением или моющие растворы. Такой многоступенчатый подход не только повышает стабильность очистки, но и обеспечивает масштабируемость для производства высокой мощности. Конструкция позволяет одновременно обрабатывать сотни бутылок, что делает её незаменимой для крупных заводов.

2. Автоматическая подача и выгрузка

Эффективность современного производства в значительной степени зависит от автоматизации. В промышленная машина для мойки бутылок интегрирует автоматические системы загрузки и выгрузки бутылок, устраняя необходимость ручного вмешательства на этих этапах. Бутылки плавно подаются в камеру мойки по синхронизированным конвейерам, а чистые бутылки напрямую поступают на линию розлива. Такая автоматизация снижает потребность в рабочей силе, минимизирует риск человеческих ошибок и обеспечивает стабильный темп производства. Для руководителей проектов это означает предсказуемое время циклов и улучшенную координацию между операциями на предыдущих и последующих этапах.

3. Система высоконапорного распыления

Третья важная особенность — это технология высоконапорного распыления машины. Бутылки подвергаются целенаправленным струям, которые достигают каждой внутренней и внешней поверхности, эффективно удаляя остатки, которые невозможно удалить при стандартном ополаскивании. Это особенно ценно при обработке бутылок, использовавшихся для вязких жидкостей, таких как соусы или молочные напитки. Система высокого давления не только обеспечивает тщательную очистку, но и снижает расход воды за счёт повторного использования потоков распыления, где это возможно.

В совокупности эти три особенности создают надёжное решение для очистки, адаптированное для промышленных условий. С точки зрения технического управления, машина отличается долговечностью, энергоэффективностью и соответствием строгим стандартам безопасности, что делает её перспективным вложением для любой производственной линии.

Процесс применения продукта

При внедрении промышленная машина для мойки бутылок наша проектная команда следовала структурированному процессу развертывания, чтобы обеспечить бесперебойную интеграцию с существующими производственными линиями.

Шаг 1: Оценка и подготовка линии

Мы начали с анализа потока бутылок, производственной мощности и ограничений по площади. Модульная конструкция промышленной мойки бутылок позволила нам настроить систему как под текущие объёмы производства, так и под будущее расширение. Проведя имитационное моделирование, мы убедились, что машина может работать в согласовании с оборудованием для розлива и упаковки без нарушения цикловых времён.

Шаг 2: Установка и интеграция автоматизации

Процесс установки был упрощён благодаря модульной архитектуре машины. Автоматические конвейеры подачи были подключены к расположенным выше по линии депалетайзерам, а секция выгрузки была синхронизирована со станциями розлива. Системы управления были интегрированы в центральный программируемый логический контроллер (PLC) завода, что позволяет операторам в режиме реального времени отслеживать состояние машины, цикловые времена и эффективность очистки. Этот этап был важен для обеспечения бесперебойной координации на всей производственной площадке.

Шаг 3: Эксплуатационные испытания и точная настройка

Во время пробных запусков функция многопозиционного ополаскивания продемонстрировала свою эффективность. Бутылки, ранее очищенные вручную, показали заметное улучшение после обработки на промышленной мойке для бутылок. Струи высокого давления достигали глубоких углублений бутылок, обеспечивая полное отсутствие остатков. Были скорректированы скорости подачи и выдачи для оптимизации синхронизации с остальной частью линии. Возможность регулировки скорости конвейеров оказалась ключевой для баланса между высокой производительностью и точностью очистки.

Шаг 4: Работа в полном масштабе

После завершения испытаний машина была внедрена в ежедневное производство. Автоматическая подача и выгрузка бутылок сократили потребность в рабочей силе примерно на 40 %, что позволило сотрудникам сосредоточиться на задачах с более высокой добавленной стоимостью. Благодаря мониторингу данных мы зафиксировали рост производительности на 25 % и значительное снижение уровня отбраковки бутылок. Система высоконапорного распыления также уменьшила расход воды по сравнению с предыдущей системой, что способствует достижению целей устойчивого развития.

Шаг 5: Техническое обслуживание и мониторинг

Для поддержания максимальной эффективности команда проекта внедрила программу профилактического технического обслуживания. Операторы были обучены проводить быструю проверку распылительных форсунок, конвейеров и фильтров. Модульная конструкция системы обеспечивает возможность изолировать любой участок для обслуживания без остановки всей машины.

Результаты говорят сами за себя. За счёт внедрения промышленная машина для мойки бутылок , производственная линия достигла большей согласованности, более высокой эффективности и лучшего соблюдения санитарных норм. С точки зрения управления проектом, инвестиции принесли измеримую отдачу в течение первого года как за счет экономии затрат, так и за счет удовлетворенности клиентов.

Заключение

С точки зрения менеджера проекта, внедрение системы промышленная машина для мойки бутылок стало важнейшим этапом в оптимизации производственной эффективности. Многоступенчатая циклическая промывка системы обеспечивает стабильное соблюдение стандартов чистоты даже при интенсивной загрузке производства. Автоматические механизмы подачи и выгрузки значительно снижают зависимость от рабочей силы, устраняя ручные узкие места и обеспечивая стабильный производственный поток. В то же время система высоконапорного распыления гарантирует тщательную очистку, повышая безопасность продукции и соответствие отраслевым нормативам.

Помимо этих технических преимуществ, промышленная машина для мойки бутылок также повысила операционную устойчивость. Её модульная конструкция обеспечивает гибкость в масштабировании, а автоматизация гарантирует предсказуемость циклов и объёмов производства. Для крупномасштабных производственных сред, где простои напрямую означают потерю дохода, эти особенности дают ощутимые конкурентные преимущества.

Данные отрасли показывают, что спрос на передовое очистное оборудование будет расти параллельно с глобальным потреблением напитков и продуктов питания. Внедрив это решение, наше производственное предприятие не только решило текущие задачи, но и обеспечило себе долгосрочный успех. Машина повысила производительность, снизила уровень брака и улучшила экологическую устойчивость за счёт оптимизации расхода воды.

В заключение, промышленная машина для мойки бутылок это больше, чем просто оборудование — это возможность повысить эффективность, соответствие требованиям и способствовать росту. Для руководителей проектов, которым необходимо соблюдать баланс между стоимостью, качеством и производственной мощностью, эта технология предлагает комплексное решение. Она показывает, как передовая инженерия и продуманная интеграция могут превратить мойку бутылок из потенциального узкого места в высокопроизводительный актив внутри производственной линии.