Projektanforderungen

Bei der Steuerung von großtechnischen Produktionslinien im Lebensmittel- und Getränkebereich ist die Gewährleistung von Geschwindigkeit und Hygiene eine ständige Herausforderung. Flaschen müssen vor dem Befüllen gründlich gereinigt werden, um Verunreinigungen, Rückstände oder Mikroorganismen zu beseitigen, die die Produktsicherheit und -qualität beeinträchtigen könnten. Als Projektleiter für die Produktionsoptimierung wurde mir schnell klar, dass herkömmliche Reinigungssysteme nicht mehr ausreichten, um unsere betrieblichen Anforderungen zu erfüllen.

Die Anforderung war klar: Wir brauchten eine industrielle Flaschenwaschmaschine in der Lage, bei hohen Durchsatzraten zuverlässige Reinigungsleistung zu liefern. Das System musste einen kontinuierlichen Betrieb unterstützen, Ausfallzeiten reduzieren und die Einhaltung internationaler Hygienevorschriften sicherstellen. Laut Branchenforschung gehen etwa 70 % der qualitätsbedingten Produktionsprobleme auf unzureichende Behältervorbereitung zurück. Dies verdeutlichte die Dringlichkeit, eine Lösung zu integrieren, die sowohl Kapazität als auch Präzision bietet.

Zentrale Anforderungen unseres Produktionsteams waren:

Eine Maschine, die große Mengen an Flaschen gleichzeitig verarbeiten kann , um während Spitzenzeiten eine konstante Leistung aufrechtzuerhalten.

Automatischer Ein- und Ausgang von Flaschen, um die Abhängigkeit von manueller Arbeit zu verringern und Engpässe zu vermeiden.

Hochdruck-Reinigungstechnologie zur vollständigen Entfernung von Rückständen, insbesondere bei klebrigen Flüssigkeiten wie Milch- oder Saftprodukten.

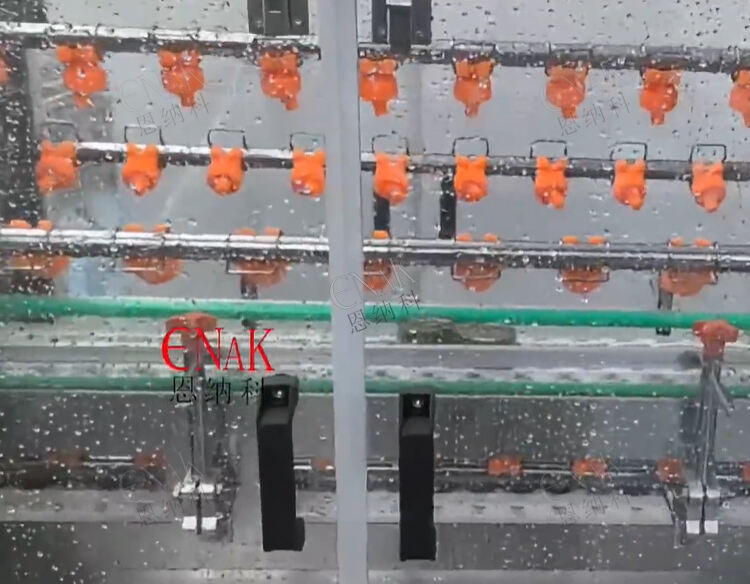

Nach Bewertung verschiedener Technologien fiel die Entscheidung für die Implementierung einer industrielle Flaschenwaschmaschine speziell für Großanwendungen entwickelt. Die Kombination aus mehrstationsfähigerem Spülzyklus, automatisierter Flaschenbehandlung und einem robusten Hochdrucksprühsystem versprach, sich perfekt an die Zielsetzungen des Projekts anzupassen: höhere Effizienz, höhere Sauberkeit und nahtlose Integration in die bestehende Produktionslinie.

Kern-technische Eigenschaften

Der Erfolg von industrielle Flaschenwaschmaschine die drei wesentlichen technischen Merkmale: Mehrstationsspülzyklus, automatische Ein- und Ausführung und Hochdrucksprühen.

1. Die Mehrstationsspülzyklus

Im Gegensatz zu Einzelstufen-Waschmaschinen verfügt diese Maschine über mehrere Stationen, die in einem kontinuierlichen Zyklus arbeiten. Flaschen durchlaufen nacheinander angeordnete Spül- und Sprühzonen, von denen jede speziell auf bestimmte Rückstände ausgelegt ist. Beispielsweise entfernt eine Vorreinigung größere Verschmutzungen, während nachfolgende Stufen unter Druck stehende Wasserstrahlen oder Reinigungslösungen einsetzen. Dieser Mehrstationen-Ansatz verbessert nicht nur die Reinigungskonsistenz, sondern gewährleistet auch eine Skalierbarkeit für hochkapazitative Produktion. Die Konstruktion ermöglicht es, hunderte von Flaschen gleichzeitig zu bearbeiten, wodurch sie für große Fabriken unverzichtbar wird.

2. Automatischer Zuführ- und Abführvorgang

Effizienz in der modernen Produktion hängt stark von Automatisierung ab. Die industrielle Flaschenwaschmaschine integriert automatische Belade- und Entladesysteme für Flaschen, wodurch manuelle Eingriffe in diesen Phasen entfallen. Die Flaschen werden über synchronisierte Förderbänder sanft in die Waschkammer geleitet, während gereinigte Flaschen direkt zur Fülllinie weitergeleitet werden. Diese Automatisierung reduziert den Personalaufwand, minimiert das Risiko menschlicher Fehler und gewährleistet einen gleichmäßigen Produktionsrhythmus. Für Projektmanager bedeutet dies vorhersehbare Taktzeiten und eine verbesserte Abstimmung zwischen vorgelagerten und nachgelagerten Prozessen.

3. Hochdruck-Sprüh system

Das dritte entscheidende Merkmal ist die Hochdruck-Sprühtechnologie der Maschine. Die Flaschen werden gezielten Strahlen ausgesetzt, die jede innere und äußere Oberfläche erreichen und Rückstände effektiv entfernen, die bei einer Standardspülung verbleiben würden. Dies ist besonders wertvoll bei der Verarbeitung von Flaschen, die für zähflüssige Flüssigkeiten wie Saucen oder Milchgetränke verwendet wurden. Das Hochdrucksystem gewährleistet nicht nur eine gründliche Reinigung, sondern reduziert auch den Wasserverbrauch, indem Sprühströme nach Möglichkeit recycelt werden.

Zusammen ergeben diese drei Merkmale eine robuste Reinigungslösung, die auf industrielle Umgebungen zugeschnitten ist. Aus technischer Management-Perspektive zeichnet sich die Maschine durch Langlebigkeit, Energieeffizienz und die Einhaltung strenger Sicherheitsstandards aus und stellt somit eine zukunftssichere Investition für jede Produktionslinie dar.

Produkt-Anwendungsprozess

Bei der Implementierung des industrielle Flaschenwaschmaschine folgte unser Projektteam einem strukturierten Bereitstellungsprozess, um eine reibungslose Integration in die bestehenden Produktionslinien sicherzustellen.

Schritt 1: Bewertung und Vorbereitung der Linie

Wir analysierten zunächst den Flaschenfluss, die Linienkapazität und die Platzbeschränkungen. Die modulare Ausführung der industriellen Flaschenwaschmaschine ermöglichte es uns, das System sowohl für die aktuelle Kapazität als auch für zukünftige Erweiterungen zu konfigurieren. Durch Simulationen konnten wir überprüfen, ob die Maschine mit der Füll- und Verpackungsmaschine ausgerichtet werden kann, ohne die Zykluszeiten zu beeinträchtigen.

Schritt 2: Integration von Installation und Automatisierung

Der Installationsvorgang wurde durch die modulare Architektur der Maschine vereinfacht. Die automatischen Einführungsförderer wurden an die Vorstromschließungsanlagen angeschlossen, während der Ausführungsbereich mit den Tankstellen synchronisiert wurde. Die Steuerungssysteme wurden in die zentrale Steuerungssysteme der Anlage integriert, so daß die Bediener den Maschinenzustand, die Zykluszeiten und die Reinigungsleistung in Echtzeit überwachen konnten. Dieser Schritt war entscheidend für eine nahtlose Koordinierung der gesamten Produktion.

Schritt 3: Betriebsprüfungen und Feinabstimmung

Während der Testläufe zeigte die Mehrstationen-Spülfunktion ihre Wirksamkeit. Flaschen, die zuvor mit manuellen Methoden gereinigt wurden, wiesen deutliche Verbesserungen auf, nachdem sie durch die industrielle Flaschenwaschmaschine verarbeitet worden waren. Hochdruckstrahldüsen erreichten tiefe Vertiefungen der Flaschen und stellten sicher, dass keine Rückstände zurückblieben. Anpassungen der Ein- und Auslaufgeschwindigkeiten wurden vorgenommen, um die Synchronisation mit dem restlichen Förderband zu optimieren. Die einstellbare Geschwindigkeit der Förderbänder erwies sich als entscheidend, um hohe Durchsatzleistung mit Reinigungspräzision in Einklang zu bringen.

Schritt 4: Vollständiger Betrieb

Nach Abschluss der Versuche wurde die Maschine in die tägliche Produktion integriert. Der automatische Ein- und Ausgang von Flaschen reduzierte den Personalaufwand um etwa 40 %, wodurch Mitarbeiter für wertschöpfendere Aufgaben freigesetzt wurden. Durch die Datenüberwachung konnten wir eine Steigerung der Durchsatzleistung um 25 % feststellen sowie eine deutliche Verringerung der Ausschussraten bei den Flaschen. Das Hochdruck-SprühSystem verringerte außerdem den Wasserverbrauch im Vergleich zu unserem bisherigen System und trägt so zu unseren Nachhaltigkeitszielen bei.

Schritt 5: Laufende Wartung und Überwachung

Um die maximale Effizienz aufrechtzuerhalten, implementierte das Projektteam ein präventives Wartungsprogramm. Die Bediener wurden geschult, schnelle Inspektionen von Sprühdüsen, Förderbändern und Filtern durchzuführen. Die Modularität des Systems stellte sicher, dass bei Wartungsarbeiten an einem Abschnitt dieser isoliert werden konnte, ohne die gesamte Maschine abschalten zu müssen.

Die Ergebnisse sprechen für sich. Durch die Einführung des industrielle Flaschenwaschmaschine , erreichte die Produktionslinie eine höhere Konsistenz, größere Effizienz und eine bessere Einhaltung der Hygienestandards. Aus Sicht des Projektmanagements erbrachte die Investition innerhalb des ersten Jahres messbare Erträge, sowohl bei Kosteneinsparungen als auch bei der Kundenzufriedenheit.

Fazit

Aus der Sicht eines Projektmanagers war die Implementierung des industrielle Flaschenwaschmaschine ein entscheidender Meilenstein zur Optimierung der Produktionseffizienz. Die mehrstationale Zyklusspülung des Systems stellt sicher, dass die Sauberkeitsstandards auch bei hohem Produktionsvolumen konstant eingehalten werden. Die automatischen Zuführ- und Ableitsysteme reduzieren die Abhängigkeit von manueller Arbeit erheblich, beseitigen manuelle Engpässe und gewährleisten einen gleichmäßigen Produktionsfluss. Gleichzeitig garantiert das Hochdruck-SprühSystem eine gründliche Reinigung und verbessert dadurch die Produktsicherheit sowie die Einhaltung gesetzlicher Vorschriften.

Neben diesen technischen Vorteilen hat die industrielle Flaschenwaschmaschine auch die betriebliche Widerstandsfähigkeit gestärkt. Ihre modulare Bauweise ermöglicht Flexibilität bei der Skalierung, während die Automatisierung für Vorhersagbarkeit bei den Zykluszeiten und der Ausbringungsmenge sorgt. Für großtechnische Produktionsumgebungen, in denen Stillstandszeiten direkt zu Umsatzausfällen führen, bieten diese Merkmale greifbare Wettbewerbsvorteile.

Branchendaten zeigen, dass die Nachfrage nach fortschrittlicher Reinigungsausrüstung voraussichtlich parallel zum weltweiten Verbrauch von Lebens- und Genussmitteln steigen wird. Durch die Einführung dieser Lösung hat unsere Produktionsstätte nicht nur unmittelbare Herausforderungen gelöst, sondern sich auch für langfristigen Erfolg positioniert. Die Maschine hat den Durchsatz verbessert, Ausschussraten reduziert und die Nachhaltigkeit durch optimierten Wasserverbrauch erhöht.

Abschließend möchte ich sagen, daß die industrielle Flaschenwaschmaschine ist mehr als nur Ausrüstung – sie ermöglicht Effizienz, Einhaltung von Vorschriften und Wachstum. Für Projektmanager, die Kosten, Qualität und Kapazität in Einklang bringen müssen, bietet diese Technologie eine umfassende Lösung. Sie zeigt, wie fortschrittliches Engineering und durchdachte Integration die Flaschenreinigung von einem potenziellen Engpass zu einer leistungsstarken Komponente innerhalb der Produktionslinie wandeln können.