Projectvereisten

Bij het managen van grootschalige productielijnen in de voedings- en drankensector is het waarborgen van snelheid en hygiëne een voortdurende uitdaging. Flessen moeten grondig worden gereinigd vóór het vullen, om verontreinigingen, residuen of micro-organismen te verwijderen die de productveiligheid en -kwaliteit in gevaar kunnen brengen. Als projectmanager met verantwoordelijkheid voor productieoptimalisatie besefte ik al snel dat conventionele reinigingssystemen niet langer toereikend waren om aan onze operationele eisen te voldoen.

De vraag was duidelijk: we hadden een industriële flessenwasmachine nodig in staat om betrouwbare reinigingsprestaties te leveren bij hoge doorvoersnelheden. Het systeem moest ondersteuning bieden voor continu gebruik, stilstand minimaliseren en naleving van internationale hygiënevoorschriften waarborgen. Uit onderzoek in de sector blijkt dat ongeveer 70% van de kwaliteitsgerelateerde productieproblemen voortkomt uit onvoldoende voorbereiding van containers. Dit benadrukte de urgentie om een oplossing te integreren die zowel capaciteit als precisie biedt.

Belangrijke eisen van ons productieteam waren:

Een machine die grote hoeveelheden flessen tegelijkertijd kan verwerken , waarbij een constante productie wordt gewaarborgd tijdens piekperiodes.

Geautomatiseerde invoer en uitvoer van flessen om afhankelijkheid van handmatige arbeid te verminderen en knelpunten te voorkomen.

Reinigingstechnologie met hoge druk om volledige verwijdering van residuen te bereiken, met name bij stroperige vloeistoffen zoals zuivel- of sapprodukten.

Na evaluatie van diverse technologieën is besloten tot implementatie van een industriële flessenwasmachine nodig speciaal ontworpen voor grootschalige toepassingen. De combinatie van meervoudige cyclusspoeling, geautomatiseerde flessenhantering en een robuust systeem voor hogedrukreiniging belooft perfect aan te sluiten bij de doelstellingen van het project: hogere efficiëntie, superieure reinheid en naadloze integratie in de bestaande productielijn.

Kern technische kenmerken

De succesvolle invoering van de industriële flessenwasmachine nodig ligt in zijn drie kenmerkende technische eigenschappen: meervoudige cyclusspoeling, automatische invoer en uitvoer, en hogedrukreiniging.

1. Meervoudige cyclusspoeling

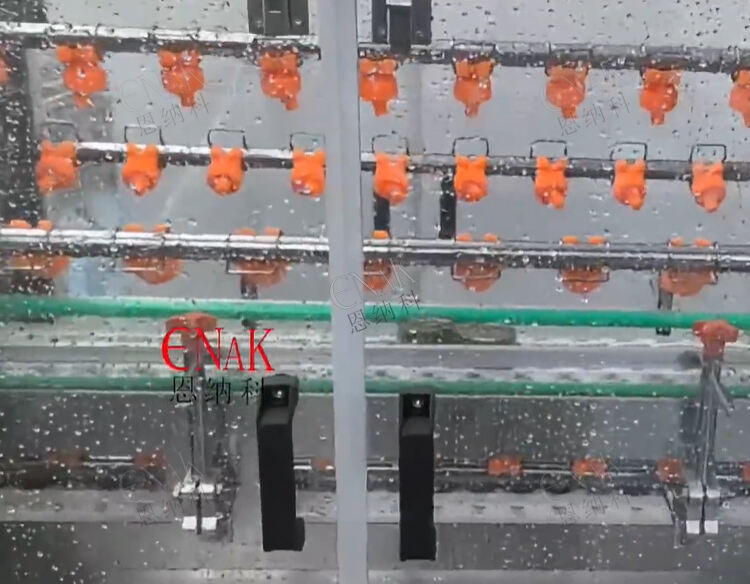

In tegenstelling tot eentrapsreinigers, verwerkt deze machine meerdere stations die in een continu cyclus werken. Flessen passeren opeenvolgende spoel- en sproeizones, elk ontworpen om specifieke residuen aan te pakken. Bijvoorbeeld: een eerste spoeling verwijdert grotere vuiligheid, terwijl volgende stappen drukspuitstralen of reinigingsoplossingen toepassen. Deze multi-station aanpak verbetert niet alleen de reinigingsconsistentie, maar zorgt ook voor schaalbaarheid bij productie met hoge capaciteit. Het ontwerp maakt het mogelijk dat honderden flessen tegelijk worden verwerkt, waardoor het onmisbaar is voor grote fabrieken.

2. Automatische invoer en uitvoer

Efficiëntie in moderne productie hangt sterk af van automatisering. De industriële flessenwasmachine nodig integreert automatische systeemen voor het laden en lossen van flessen, waardoor handmatige tussenkomst in deze fasen overbodig wordt. Flessen worden via gesynchroniseerde transportbanden soepel naar de waskamer geleid, terwijl schone flessen direct naar de vullijn worden afgevoerd. Deze automatisering vermindert de arbeidsbehoeften, minimaliseert het risico op menselijke fouten en zorgt voor een gestaag productieritme. Voor projectleiders betekent dit voorspelbare cyclustijden en een betere coördinatie tussen upstream- en downstream-processen.

3. Hogedrukreinigingssysteem

De derde cruciale eigenschap is de hogedruk-sproeitechnologie van de machine. Flessen worden blootgesteld aan gerichte stralen die elk intern en extern oppervlak bereiken, waardoor residuen die standaard spoelen niet kan verwijderen effectief worden verwijderd. Dit is bijzonder waardevol bij het verwerken van flessen die zijn gebruikt voor viskeuze vloeistoffen zoals sauzen of melkproducten. Het hogedruksysteem zorgt niet alleen voor een grondige reiniging, maar vermindert ook het waterverbruik door sproeistromen waar mogelijk te hergebruiken.

Samen vormen deze drie kenmerken een robuuste reinigingsoplossing die is afgestemd op industriële omgevingen. Vanuit technisch management gezien toont de machine duurzaamheid, energie-efficiëntie en naleving van strenge veiligheidsnormen, waardoor het een toekomstbestendige investering is voor elke productielijn.

Producttoepassingsproces

Bij de implementatie van de industriële flessenwasmachine nodig , volgde ons projectteam een gestructureerd implementatieproces om een soepele integratie met bestaande productielijnen te garanderen.

Stap 1: Beoordeling en voorbereiding van de lijn

We begonnen met het analyseren van de flessenstroom, lijncapaciteit en ruimtebeperkingen. Het modulaire ontwerp van de industriële flessenwasmachine stelde ons in staat om het systeem in te richten op zowel de huidige capaciteit als toekomstige uitbreiding. Door simulaties uit te voeren, bevestigden we dat de machine kon worden afgestemd op vul- en verpakkingsapparatuur zonder de cyclustijden te verstoren.

Stap 2: Installatie en integratie van automatisering

Het installatieproces werd vereenvoudigd door de modulaire architectuur van de machine. Automatische invoerbanden werden aangesloten op stroomopwaartse depallettiseerders, terwijl de uitvoersectie werd gesynchroniseerd met vulstations. De besturingssystemen werden geïntegreerd in de centrale PLC van de fabriek, waardoor operators in real-time de status van de machine, cyclustijden en reinigingsprestaties konden monitoren. Deze stap was cruciaal om naadloze coördinatie over de gehele productieafdeling te waarborgen.

Stap 3: Operationele tests en afstemming

Tijdens proefritten toonde de multi-station spoelfunctie haar effectiviteit aan. Flessen die eerder handmatig waren gereinigd, vertoonden zichtbare verbeteringen nadat ze waren verwerkt door de industriële flessenwasmachine. Hogedruksproeiers bereikten diepe uithollingen van de flessen, waardoor gegarandeerd werd dat er geen restanten achterbleven. Aanpassingen aan de invoer- en uitvoersnelheden werden gedaan om de synchronisatie met de rest van de lijn te optimaliseren. De instelbare snelheid van de transportbanden bleek essentieel om een balans te vinden tussen hoge doorvoer en reinigingsnauwkeurigheid.

Stap 4: Volledige bedrijfsvoering

Nadat de tests waren voltooid, werd de machine geïntegreerd in de dagelijkse productie. De automatische invoer en uitvoer van flessen verlaagde de personeelsbehoeften met ongeveer 40%, waardoor medewerkers zich konden richten op waardevollere taken. Uit data-analyse bleek een stijging van de doorvoer met 25% en een aanzienlijke daling van het aantal afgekeurde flessen. Het hogedrukreinigingssysteem verbruikte ook minder water dan ons vorige systeem, wat bijdroeg aan duurzaamheidsdoelstellingen.

Stap 5: Onderhoud en monitoring

Om de maximale efficiëntie te behouden, heeft het projectteam een preventief onderhoudsprogramma ingevoerd. Operators werden getraind om snel inspecties uit te voeren op sproeierkoppen, transportbanden en filters. De modulaire opbouw van het systeem zorgde ervoor dat indien één sectie onderhoud nodig had, deze geïsoleerd kon worden zonder de gehele machine stil te leggen.

De resultaten spreken voor zich. Door de industriële flessenwasmachine nodig , bereikte de productielijn grotere consistentie, hogere efficiëntie en betere naleving van hygiënestandaarden. Vanuit projectmanagementstandpunt leverde de investering binnen het eerste jaar meetbare rendementen op, zowel in kostenbesparingen als in klanttevredenheid.

Conclusie

Vanuit het oogpunt van een projectmanager was de implementatie van de industriële flessenwasmachine nodig een cruciale mijlpaal geweest bij het optimaliseren van de productie-efficiëntie. Het meervoudige spoelsysteem van het systeem zorgt ervoor dat de schoonmaaknormen consequent worden gehaald, zelfs onder druk van hoge productievolume. De geautomatiseerde invoer- en uitvoermechanismen verlagen de afhankelijkheid van arbeid aanzienlijk, elimineren handmatige knelpunten en waarborgen een gestroomlijnde productiestroom. Ondertussen garandeert het hogedrukreinigingssysteem een grondige reiniging, wat de productveiligheid verbetert en de naleving van sectorregelgeving verhoogt.

Naast deze technische voordelen heeft de industriële flessenwasmachine ook de operationele veerkracht versterkt. De modulaire opbouw zorgt voor flexibiliteit in schaalbaarheid, terwijl automatisering voorspelbaarheid van cyclusduur en productie garandeert. Voor grootschalige productieomgevingen, waar stilstand direct verloren omzet betekent, bieden deze kenmerken tastbare concurrentievoordelen.

Sectorgegevens tonen aan dat de vraag naar geavanceerde reinigingsapparatuur naar verwachting zal groeien in lijn met het wereldwijde consumptieniveau van dranken en voedingsmiddelen. Door deze oplossing te implementeren, heeft onze productiefaciliteit niet alleen directe uitdagingen opgelost, maar zichzelf ook gepositioneerd voor langdurig succes. De machine heeft de doorvoersnelheid verbeterd, de afkeurpercentages verlaagd en de duurzaamheid verhoogd door een efficiënter watergebruik.

Concluderend, de industriële flessenwasmachine nodig is meer dan alleen apparatuur—het is een mogelijkheidscreërende factor voor efficiëntie, naleving en groei. Voor projectmanagers die de balans moeten vinden tussen kosten, kwaliteit en capaciteit, biedt deze technologie een allesomvattende oplossing. Het laat zien hoe geavanceerde engineering en doordachte integratie het reinigen van flessen kunnen transformeren van een mogelijke knelpunt tot een hoogwaardig actief binnen de productielijn.