プロジェクトの要件

食品・飲料業界で大規模な生産ラインを管理する際、スピードと衛生の両方を確保することは常に課題です。製品の安全性と品質を損なう汚染物質、残留物、または微生物を排除するために、充填前にボトルを彻底的に洗浄する必要があります。生産最適化を担当するプロジェクトマネージャーとして、従来の洗浄システムでは私たちの業務ニーズを満たすのに不十分であることにすぐに気づきました。

要求は明確でした。我々には 産業用ボトル洗浄機 高いスループットで信頼性の高い清掃性能を発揮できる必要があります。また、システムは連続運転をサポートし、ダウンタイムを削減し、国際的な衛生規制への適合を確実にしなければなりません。業界の調査によると、品質関連の生産問題の約70%は容器の前処理が不十分なことに起因しています。これは、能力と精度の両方を備えたソリューションを統合する緊急性を示しています。

生産チームからの主な要件は以下の通りでした。

一度に多数のボトルを処理可能な機械 ピーク時においても一貫した生産量を維持すること が挙げられます。

ボトルの自動投入および排出により、手作業への依存を減らし、ボトルネックを防止すること。

乳製品や果汁飲料など、粘着性のある液体でも完全に残留物を除去できる高圧洗浄技術。

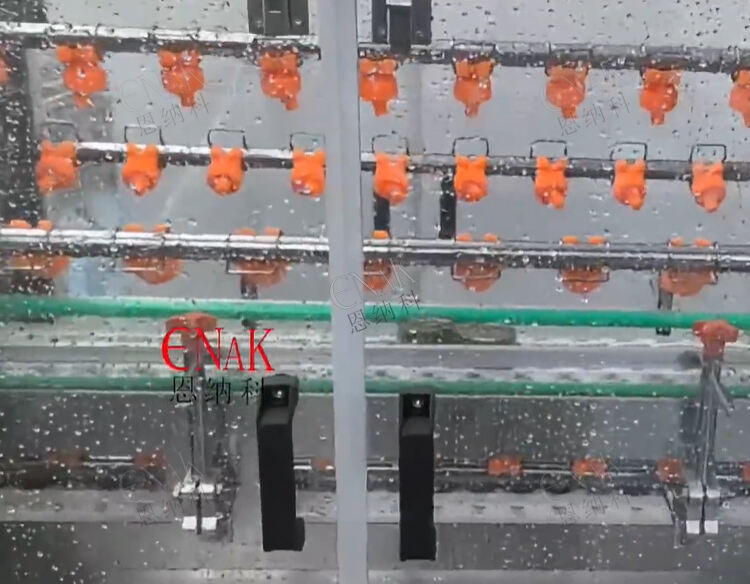

さまざまな技術を評価した結果、次の導入が決定されました。 産業用ボトル洗浄機 大規模なアプリケーションに特化して設計されています。複数ステーションの循環洗浄、自動ボトル取扱い、堅牢な高圧噴射システムを組み合わせることで、より高い効率性、優れた清浄度、既存の生産ラインへのシームレスな統合というプロジェクトの目的に完全に一致することが期待されます。

主要技術仕様

その成功の理由は 産業用ボトル洗浄機 3つの主要な技術的特徴にあります:複数ステーションの循環洗浄、自動供給および排出、および高圧噴射。

1. 複数ステーションの循環洗浄

単一工程の洗浄機とは異なり、この装置は連続的なサイクルで動作する複数のステーションを備えています。ボトルは順次洗浄および噴霧ゾーンを通過し、それぞれのステーションは特定の残留物を除去するために設計されています。例えば、最初のすすぎ工程で大きな汚れを取り除いた後、続く工程で高圧水ジェットや洗浄液を適用します。この多段階ステーション方式により、洗浄の一貫性が向上するだけでなく、大規模生産へのスケーラビリティも確保されます。この設計により、何百ものボトルを同時に処理でき、大規模工場にとって不可欠な存在となっています。

2. 自動供給および排出

現代の生産における効率性は、自動化に大きく依存しています。この 産業用ボトル洗浄機 自動的なボトルの装着および卸しシステムを統合しており、これらの工程での手動介入が不要になります。ボトルは同期したコンベアによって洗浄室へ円滑に搬送され、洗浄後のボトルは直接充填ラインへと排出されます。この自動化により、労働力の要件が削減され、人為的ミスのリスクが最小限に抑えられ、安定した生産リズムが確保されます。プロジェクトマネージャーにとっては、サイクルタイムの予測性が高まり、前工程および後工程との連携が改善されることを意味します。

3. 高圧噴霧システム

3つ目の重要な特徴は、機械が備える高圧噴射技術です。ボトルは、内面および外面のすべての部分に届くよう設計されたジェット水流にさらされ、通常のすすぎでは除去できない残留物を効果的に取り除きます。これは、ソースや乳飲料など粘性の高い液体を入れていたボトルを扱う場合に特に有効です。高圧システムは徹底的な洗浄を保証するだけでなく、可能な限りスプレー流を再利用することで水の消費量も削減します。

これらの3つの特徴により、産業用環境に適した堅牢な洗浄ソリューションが実現しています。技術的管理の観点から見ると、この装置は耐久性、エネルギー効率の高さ、厳格な安全基準への適合性を示しており、あらゆる生産ラインにとって将来を見据えた投資となるでしょう。

製品適用プロセス

実施する際には 産業用ボトル洗浄機 既存の生産ラインとのシミな統合を保証するために プロジェクトチームは 構造化された展開プロセスを実行しました

ステップ1: 評価とラインの準備

まず、ボトルの流れ、ラインの容量、およびスペースの制約を分析しました。産業用ボトル洗浄機のモジュラー設計により、現在の生産能力に加えて将来の拡張も見据えたシステム構成が可能になりました。シミュレーションを実施することで、サイクルタイムを乱すことなく、充填設備および包装設備と機械が連携できることを確認しました。

ステップ2:設置および自動化の統合

機械のモジュラー構造により、設置プロセスは合理化されました。自動供給コンベアは上流のデパレタイザに接続され、排出側は充填ステーションと同期されました。制御システムは工場の中央PLCに統合され、オペレーターがリアルタイムで機械の状態、サイクルタイム、および洗浄性能を監視できるようになりました。この段階は、製造現場全体での円滑な連携を確実にする上で極めて重要でした。

ステップ3:運転試験および微調整

試運転中、多ステーション洗浄機能の有効性が実証されました。従来は手作業で洗浄していたボトルについて、産業用ボトル洗浄機を通すことで目に見えるほど清潔度が向上しました。高圧スプレー噴流によりボトルの奥深くまで洗浄され、残留物が一切残らないことを確認しました。生産ライン全体との同期を最適化するため、投入および排出速度の調整を行いました。コンベアの速度調整機能は、高い処理能力と洗浄精度の両立において極めて重要であることがわかりました。

ステップ4:本格的な運転

試験が完了した後、この装置は日常の生産に組み込まれました。ボトルの自動投入および排出により、従来の人手要件が約40%削減され、スタッフはより付加価値の高い業務に注力できるようになりました。データ監視を通じて、処理能力が25%向上し、ボトルの拒否率が大幅に低下したことが確認されました。高圧スプレーシステムの導入により、以前のシステムと比較して水の使用量も削減され、持続可能性の目標達成に貢献しています。

ステップ5:継続的なメンテナンスと監視

最適な効率を維持するため、プロジェクトチームは予防保全プログラムを導入しました。オペレーターにはスプレーノズル、コンベア、フィルターの簡易点検を実施するようトレーニングされました。システムのモジュール性により、あるセクションの保守が必要な場合でも、装置全体を停止することなく該当部分を分離して対応できます。

その成果は明らかでした。この 産業用ボトル洗浄機 生産ラインは、一貫性の向上、効率の向上、衛生基準への適合性の改善を実現しました。プロジェクトマネジメントの観点から見ると、この投資はコスト削減と顧客満足度の両面で、初年度内に測定可能なリターンをもたらしました。

まとめ

プロジェクトマネージャーの立場から見ると、 産業用ボトル洗浄機 の導入は、生産効率の最適化において極めて重要なマイルストーンでした。このシステムの多工程サイクルすすぎ機能により、大量生産という負荷がある場合でも、清潔さの基準が一貫して達成されます。自動供給および排出機構により、人的作業への依存度が大幅に低下し、手作業によるボトルネックが解消され、安定した生産フローが確保されます。同時に、高圧噴射システムによって徹底的な洗浄が保証され、製品の安全性と業界規制への適合性が向上しています。

これらの技術的利点に加えて、産業用ボトル洗浄機は運用のレジリエンスを強化しています。モジュール式構造によりスケーリングの柔軟性が得られ、自動化によりサイクルタイムと生産量の予測可能性が確保されます。ダウンタイムが直接的に収益損失につながる大規模生産環境において、これらの機能は具体的な競争優位性をもたらします。

業界のデータによると、高度な洗浄装置に対する需要は、世界的な飲料および食品消費の増加に並行して成長すると予想されています。このソリューションを採用することで、当社の生産施設は即時の課題を解決しただけでなく、長期的な成功に向けての基盤を築きました。この機械は生産能力を向上させ、不良品率を低下させ、水使用量の最適化によって持続可能性を高めています。

結論として, 産業用ボトル洗浄機 は単なる設備以上の存在です。効率性、コンプライアンス、成長を促進する役割を果たします。コスト、品質、生産能力のバランスを取らなければならないプロジェクトマネージャーにとって、この技術は包括的なソリューションを提供します。高度なエンジニアリングと配慮された統合が、ボトル洗浄工程を生産ラインにおける潜在的なボトルネックから高性能な資産へと変革できる方法を示しています。