Proje gereksinimleri

Gıda ve içecek sektöründe büyük ölçekli üretim hatlarını yönetirken hem hızı hem de hijyeni sağlamak sürekli bir zorluktur. Ürün güvenliği ve kalitesini tehlikeye atabilecek kirleticilerin, kalıntıların veya mikroorganizmaların ortadan kaldırılması için dolumdan önce şişelerin iyice temizlenmesi gerekir. Üretim optimizasyonundan sorumlu bir proje müdürü olarak, geleneksel temizleme sistemlerinin operasyonel ihtiyaçlarımıza cevap vermekten artık yetersiz kaldığını fark ettim.

Talep açıktı: bizim ihtiyacımız olan şey bir endüstriyel şişe yıkama makinesiydi yüksek verimlilikte güvenilir temizlik performansı sunabilen, sürekli çalışmayı destekleyen, durma süresini azaltan ve uluslararası hijyen kurallarına uyumu sağlayan bir sistem. Sektör araştırmalarına göre, kaliteyle ilgili üretim sorunlarının yaklaşık %70'i yetersiz konteyner hazırlığından kaynaklanmaktadır. Bu durum, kapasite ile birlikte hassasiyeti de sağlayabilen bir çözümün entegrasyonunun aciliyetini ortaya koymuştur.

Üretim ekibimizin temel gereksinimleri şunları içeriyordu:

Aynı anda büyük miktarda şişe işlemeye yetebilen bir makine , yoğun dönemlerde sabit üretim çıktısını koruma.

Şişelerin otomatik giriş ve çıkış sistemi ile manuel işçiliğe olan bağımlılığı azaltmak ve darboğazların önüne geçmek.

Süt veya meyve suyu gibi yapışkan sıvılar için tam kalıntı kaldırma sağlayan yüksek basınçlı temizleme teknolojisi.

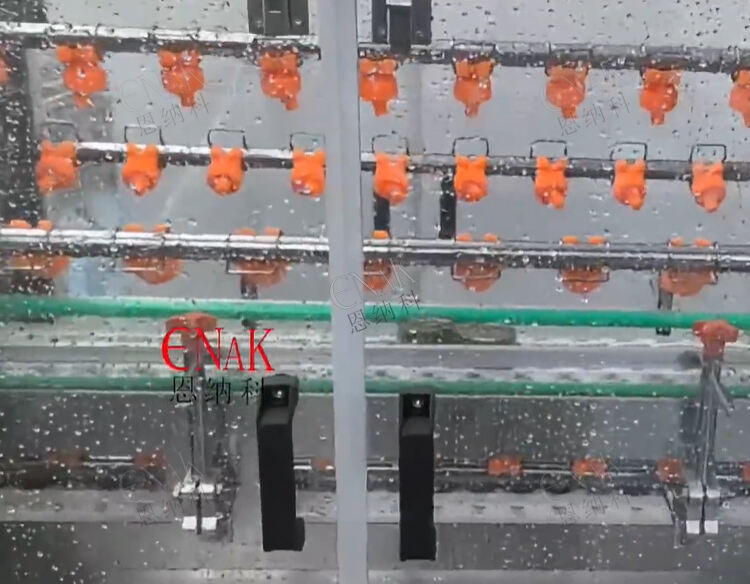

Çeşitli teknolojiler değerlendirildikten sonra bir endüstriyel şişe yıkama makinesiydi büyük ölçekli uygulamalar için özel olarak tasarlanmıştır. Çok istasyonlu döngü yıkama, otomatik şişe işleme ve sağlam yüksek basınçlı püskürtme sistemi kombinasyonu, projenin hedefleriyle—daha yüksek verimlilik, üstün temizlik ve mevcut üretim hattına sorunsuz entegrasyon—tam olarak örtüşmeyi vaat eder.

Temel Teknik Özellikler

Başarı Led Visual'ın endüstriyel şişe yıkama makinesiydi üç belirleyici teknik özelliğinde yatmaktadır: çok istasyonlu döngü yıkama, otomatik besleme ve boşaltma ve yüksek basınçlı püskürtme.

1. Çok İstasyonlu Döngü Yıkama

Tek aşamalı makinelerin aksine, bu makine sürekli bir döngü içinde çalışan çoklu istasyonlar içerir. Şişeler, belirli kalıntıları gidermek üzere tasarlanmış ardışık durulama ve sıktırma bölgelerinden geçer. Örneğin, ilk durulama daha büyük artıkları uzaklaştırırken, sonraki aşamalar basınçlı su jetleri veya temizlik solüsyonlarını uygular. Bu çok istasyonlu yaklaşım yalnızca temizleme tutarlılığını artırır, aynı zamanda yüksek kapasiteli üretim için ölçeklenebilirlik sağlar. Tasarım, yüzlerce şişenin aynı anda işlenebilmesini mümkün kılar ve bu nedenle büyük fabrikalar için vazgeçilmezdir.

2. Otomatik besleme ve boşaltma

Modern üretimin verimliliği büyük ölçüde otomasyona bağlıdır. Makine endüstriyel şişe yıkama makinesiydi otomatik şişe yükleme ve boşaltma sistemlerini entegre eder, bu aşamalarda manuel müdahalenin önüne geçer. Şişeler, senkronize konveyörler aracılığıyla yıkama odasına sorunsuz bir şekilde yönlendirilirken, temiz şişeler doğrudan dolum hattına aktarılır. Bu otomasyon, iş gücü gereksinimini azaltır, insan hatası riskini en aza indirir ve sürekli bir üretim ritmi sağlar. Proje yöneticileri için bu, öngörülebilir çevrim süreleri ve yukarı/asağı akım operasyonlar arasında gelişmiş koordinasyon anlamına gelir.

3. Yüksek basınçlı püskürtme sistemi

Üçüncü kritik özellik, makinenin yüksek basınçlı püskürtme teknolojisidir. Şişeler, iç ve dış yüzeylerin her birine ulaşan hedefe yönelik jetlere maruz bırakılır ve standart durulamanın temizleyemeyeceği kalıntılar etkili bir şekilde uzaklaştırılır. Bu özellikle sos veya süt ürünler gibi viskoz sıvıların kullanıldığı şişelerde büyük değer kazanır. Yüksek basınçlı sistem yalnızca kapsamlı temizlik sağlamaz, aynı zamanda mümkün olan yerlerde püskürtme akışlarının geri kazanılmasıyla su tüketimini de azaltır.

Bu üç özellik bir araya gelerek endüstriyel ortamlara özel sağlam bir temizlik çözümü oluşturur. Teknik yönetime göre, bu makine dayanıklılık, enerji verimliliği ve katı güvenlik standartlarına uyum gösterir ve böylece herhangi bir üretim hattı için geleceğe hazır bir yatırım haline gelir.

Ürün Uygulama Süreci

Uygularken endüstriyel şişe yıkama makinesiydi , proje ekibimiz mevcut üretim hatlarıyla sorunsuz entegrasyonu sağlamak amacıyla yapılandırılmış bir dağıtım süreci izledi.

Adım 1: Değerlendirme ve hat hazırlığı

Şişe akışı, hat kapasitesi ve alan kısıtlamalarını analiz ederek başladık. Endüstriyel şişe yıkama makinesinin modüler tasarımı, sistemi mevcut kapasiteye ve gelecekteki genişlemeye göre yapılandırmamıza olanak sağladı. Simülasyonlar yaparak, makinenin çevrim sürelerini aksatmadan doldurma ve ambalaj ekipmanları ile uyumlu çalışabileceğini doğruladık.

Adım 2: Kurulum ve otomasyon entegrasyonu

Makinenin modüler mimarisi kurulum sürecini kolaylaştırdı. Otomatik besleme konveyörleri yukarı akım depaletleyicilere bağlanırken, çıkış bölümü dolum istasyonlarıyla senkronize edildi. Kontrol sistemleri tesiste merkezi PLC'ye entegre edildi ve operatörlerin makine durumu, çevrim süreleri ve temizlik performansını gerçek zamanlı olarak izlemesini sağladı. Bu adım üretim alanındaki sorunsuz koordinasyon açısından kritikti.

Adım 3: Operasyonel denemeler ve ince ayar

Deneme çalıştırılmaları sırasında çok istasyonlu durulama işlevi etkinliğini gösterdi. Daha önce manuel yöntemlerle temizlenen şişeler, endüstriyel şişe yıkama makinesinden geçirildikten sonra görünür iyileşmeler gösterdi. Yüksek basınçlı püskürtme jetleri şişelerin derin girintilerine kadar ulaştı ve artıkıntının kalmadığından emin oldu. Hattın geri kalan kısmı ile senkronizasyonu optimize etmek amacıyla besleme ve boşaltma hızlarında ayarlamalar yapıldı. Taşıyıcıların ayarlanabilir hız özelliği, yüksek verimlilik ile temizlik hassasiyeti arasında denge kurmada hayati rol oynadı.

4. Adım: Tam ölçekli operasyon

Denemeler tamamlandıktan sonra makine günlük üretime entegre edildi. Otomatik şişe giriş ve çıkışı, iş gücü gereksinimini yaklaşık %40 oranında azalttı ve personelin daha yüksek değerli görevlere odaklanmasını sağladı. Veri izleme sayesinde üretim kapasitesinde %25 artış gözlemlenirken, şişe reddetme oranlarında önemli bir düşüş yaşandı. Yüksek basınçlı püskürtme sistemi aynı zamanda önceki sistemimize kıyasla su tüketimini azaltarak sürdürülebilirlik hedeflerini destekledi.

Adım 5: Sürekli bakım ve izleme

Zir verimliliği korumak için proje ekibi, önleyici bakım programı uyguladı. Operatörler, püskürtme nozulları, konveyörler ve filtreler üzerinde hızlı muayeneler yapmak üzere eğitildi. Sistemin modüler yapısı, bir bölümün bakımı gerektiği durumda tüm makinenin kapatılmasına gerek kalmadan o bölümün izole edilmesini sağladı.

Sonuçlar kendiliğinden ortaya çıktı. Sistemi benimseyerek endüstriyel şişe yıkama makinesiydi , üretim hattı daha yüksek tutarlılık, daha yüksek verimlilik ve hijyen standartlarına daha iyi uyum sağladı. Proje yönetimi açısından bakıldığında, yatırım ilk yıl içinde hem maliyet tasarrufları hem de müşteri memnuniyeti açısından ölçülebilir getiriler sağladı.

Sonuç

Bir proje yöneticisinin bakış açısıyla, endüstriyel şişe yıkama makinesiydi uygulanması, üretim verimliliğini optimize etmede kritik bir dönüm noktası olmuştur. Sistemin çok istasyonlu döngüsel durulama özelliği, yüksek hacimli operasyonların baskısı altında bile temizlik standartlarının sürekli olarak karşılanmasını sağlar. Otomatik besleme ve boşaltma mekanizmaları, işgücüne olan bağımlılığı önemli ölçüde azaltır, manuel darboğazları ortadan kaldırır ve sürekli üretim akışını sağlar. Aynı zamanda, yüksek basınçlı püskürtme sistemi, kapsamlı bir temizlik sağlayarak ürün güvenliğini ve sektör düzenlemelerine uyumu artırır.

Bu teknik avantajların ötesinde, endüstriyel şişe yıkama makinesi operasyonel dayanıklılığı da güçlendirmiştir. Modüler yapısı ölçeklenebilirlik açısından esneklik sağlarken, otomasyon döngü sürelerinde ve üretimde tahmin edilebilirliği garanti eder. Downtime'in doğrudan gelir kaybına dönüştüğü büyük ölçekli üretim ortamlarında bu özellikler somut rekabet avantajları sunmaktadır.

Sektör verileri, gelişmiş temizleme ekipmanı talebinin küresel içecek ve gıda tüketimiyle birlikte artmasını beklediğini göstermektedir. Bu çözümü benimseyerek üretim tesisimiz yalnızca mevcut zorlukları çözmemiş, aynı zamanda uzun vadeli başarı için kendini konumlandırmıştır. Makine, üretimi artırmış, reddetme oranlarını düşürmüş ve su kullanımını optimize ederek sürdürülebilirliği iyileştirmiştir.

Sonuç olarak, bu endüstriyel şişe yıkama makinesiydi sadece bir ekipmandan daha fazlasıdır—verimlilik, uyum ve büyüme sağlar. Maliyet, kalite ve kapasiteyi dengelemekle görevli proje yöneticileri için bu teknoloji kapsamlı bir çözüm sunar. İleri mühendislik ve dikkatli entegrasyonun, şişe temizleme işlemini üretim hattında potansiyel bir darboğazdan yüksek performanslı bir varlığa nasıl dönüştürebileceğini gösterir.