Projektkrav

Når man skal håndtere store produktionslinjer i fødevare- og drikkevaresektoren, er det en vedvarende udfordring at sikre både hastighed og hygiejne. Flasker skal grundigt rengøres før fyldning for at fjerne forureninger, rester eller mikroorganismer, som kunne kompromittere produktets sikkerhed og kvalitet. Som projektleder med ansvar for produktionsoptimering indså jeg hurtigt, at konventionelle rensesystemer ikke længere var tilstrækkelige til at opfylde vores operationelle behov.

Efterstanden var klar: vi havde brug for en industriel flaskevaskemaskine i stand til at levere pålidelig rengøringsydelse ved høje kapacitetsniveauer. Systemet skulle kunne understøtte kontinuerlig drift, reducere nedetid og sikre overholdelse af internationale hygienesikkerhedsregler. Ifølge brancheundersøgelser skyldes cirka 70 % af kvalitetsrelaterede produktionsproblemer utilstrækkelig forberedelse af beholdere. Dette fremhævede behovet for at integrere en løsning, der kunne levere både kapacitet og præcision.

Nøglekrav fra vores produktionshold inkluderede:

En maskine, der kunne håndtere store mængder flasker samtidigt , og opretholde konstant ydelse i topbelastningsperioder.

Automatisk ind- og udgang af flasker for at reducere afhængigheden af manuel arbejdskraft og forhindre flaskehalse.

Højtryksrengørings-teknologi for fuldstændig fjernelse af rester, især ved klæbrige væsker som mælke- eller juiceprodukter.

Efter evaluering af forskellige teknologier blev det besluttet at implementere en industriel flaskevaskemaskine udviklet specifikt til store anvendelser. Kombinationen af cyklisk rensning med flere stationer, automatiske flaskehåndtering og et robust system til højtryksbeskyling lover at passe perfekt med projektets mål: højere effektivitet, overlegen renhed og problemfri integration i den eksisterende produktionslinje.

Kerne tekniske egenskaber

Succeksen med industriel flaskevaskemaskine ligger i dens tre afgørende tekniske egenskaber: cyklisk rensning med flere stationer, automatisk til- og fraføring samt højtryksbeskyling.

1. Cyklisk rensning med flere stationer

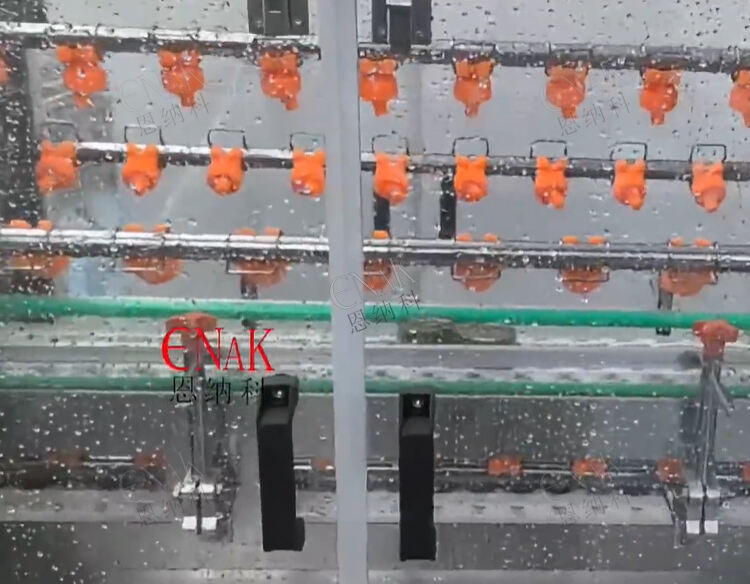

I modsætning til enkelttrins vaskemaskiner, indeholder denne maskine flere stationer, der fungerer i en kontinuerlig cyklus. Flasker passerer gennem sekventielle skylle- og sprayzoner, hvor hver zone er designet til at fjerne specifikke forureninger. For eksempel fjerner en indledende skylning større affald, mens efterfølgende trin anvender trykvandstråler eller rengøringsmidler. Denne flerstationsmetode forbedrer ikke kun rengøringskonsistensen, men sikrer også skalerbarhed til produktion med høj kapacitet. Designet tillader, at hundredvis af flasker behandles samtidigt, hvilket gør den uundværlig for store fabrikker.

2. Automatisk tilførsel og afgang

Effektivitet i moderne produktion bygger stærkt på automatisering. Maskinen industriel flaskevaskemaskine integrerer automatiske systemer til ind- og udlastning af flasker, hvilket eliminerer behovet for manuel indgriben i disse faser. Flasker føres jævnt ind i vaskekammeret via synkroniserede transportbånd, mens rene flasker sendes direkte videre til fylningslinjen. Denne automatisering reducerer behovet for arbejdskraft, mindsker risikoen for menneskelige fejl og sikrer en stabil produktionsrytme. For projektledere betyder dette forudsigelige cyklustider og forbedret koordination mellem opstrøms og nedstrøms operationer.

3. Højtryks-sprøjtesystem

Den tredje afgørende funktion er maskinens teknologi til højtrykssprøjtning. Flasker udsættes for målrettede stråler, der når alle indvendige og udvendige overflader og effektivt fjerner rester, som almindelig skylning ikke kan fjerne. Dette er særlig værdifuldt, når man håndterer flasker, der anvendes til viskøse væsker såsom saucer eller mælkebaserede drikke. Højtrykssystemet sikrer ikke kun grundig rengøring, men reducerer også vandforbruget ved at genbruge sprøjtstrømme, hvor det er muligt.

Samlet set skaber disse tre funktioner en robust rengøringsløsning, der er tilpasset industrielle miljøer. Set fra et teknisk ledelsesperspektiv demonstrerer maskinen holdbarhed, energieffektivitet og overholdelse af strenge sikkerhedsstandarder, hvilket gør den til en fremtidssikret investering for enhver produktionslinje.

Produktansøgningsproces

Når man implementerer industriel flaskevaskemaskine fulgte vores projektteam en struktureret implementeringsproces for at sikre en problemfri integration med eksisterende produktionslinjer.

Trin 1: Vurdering og linjeforberedelse

Vi startede med at analysere flaskeflow, linjekapacitet og pladsbegrænsninger. Den modulære konstruktion af den industrielle flaskevaskemaskine gjorde det muligt for os at konfigurere systemet til både nuværende kapacitet og fremtidig udvidelse. Ved at udføre simuleringer bekræftede vi, at maskinen kunne tilpasses fyldnings- og emballageudstyr uden at påvirke cyklustiderne.

Trin 2: Installation og integration af automatisering

Installationen blev forenklet takket være maskinens modulære arkitektur. Automatiske tilførselsbånd blev tilsluttet opstrøms depaletteringsmaskiner, mens afgangssektionen blev synkroniseret med fyldningsstationer. Kontrolsystemerne blev integreret i fabrikkens centrale PLC, så operatører kunne overvåge maskinstatus, cyklustider og rengøringsydelse i realtid. Dette trin var afgørende for at sikre problemfri koordination på hele produktionsgulvet.

Trin 3: Driftsforsøg og finjustering

Under prøvekørsler viste flerstationers rensningsfunktionen sin effektivitet. Flasker, der tidligere var blevet rengjort med manuelle metoder, viste synlige forbedringer, når de blev behandlet gennem industrielt flaskevaskemaskine. Højtryksdysninger nåede dybe indre hulrum i flaskerne og sikrede, at der ikke blev noget efterladt. Justeringer af tilførsels- og afledningshastigheder blev foretaget for at optimere synkroniseringen med resten af linjen. Den justerbare hastighed på transportbåndene viste sig afgørende for at opnå en balance mellem høj ydelse og nøjagtig rengøring.

Trin 4: Fuldt skala drift

Efter at forsøgene var afsluttet, blev maskinen integreret i den daglige produktion. Automatisk ind- og udgang af flasker reducerede behovet for manuel arbejdskraft med cirka 40 %, hvilket frigjorde medarbejdere til at fokusere på opgaver med højere værdi. Gennem dataovervågning observerede vi en stigning i gennemstrømningen på 25 % samt et markant fald i antallet af forkastede flasker. Højtrykssprøjt-systemet reducerede også vandforbruget i forhold til vores tidligere system, hvilket understøtter vores bæredygtigheds mål.

Trin 5: Vedligeholdelse og overvågning

For at opretholde optimal effektivitet implementerede projektteamet et forebyggende vedligeholdelsesprogram. Operatører blev trænet til at udføre hurtige inspektioner af sprøjtedysse, transportbånd og filtre. Systemets modulære opbygning sikrede, at hvis et afsnit skulle tjekkes eller repareres, kunne det isoleres uden at skulle standse hele maskinen.

Resultaterne talte for sig selv. Ved at adoptere den industriel flaskevaskemaskine , opnåede produktionslinjen større konsistens, højere effektivitet og bedre overholdelse af hyggenormer. Set fra et projektstyringssynspunkt leverede investeringen målbare resultater inden for det første år, både i form af omkostningsbesparelser og kundetilfredshed.

Konklusion

Set fra en projektleders synsvinkel har implementeringen af industriel flaskevaskemaskine været et afgørende milepæl i optimeringen af produktionseffektiviteten. Systemets cykliske rengøring med flere stationer sikrer, at rengøringskravene konsekvent opfyldes, selv under høje produktionsvolumener. De automatiserede til- og fraføringssystemer reducerer markant behovet for manuel arbejdskraft, eliminerer manuelle flaskehalse og sikrer en jævn produktionsstrøm. I mellemtiden garanterer systemet med højtryksudskylning en grundig rengøring, hvilket forbedrer produktsikkerheden og overholdelsen af branchens regler.

Ud over disse tekniske fordele har industrielt flaskevaskemaskinen også styrket driftsresiliensen. Dens modulære struktur giver fleksibilitet i forhold til skalering, mens automatisering sikrer forudsigelighed i cykeltider og output. I store produktionsmiljøer, hvor nedetid direkte oversættes til tabt indtjening, giver disse funktioner konkrete konkurrencemæssige fordele.

Industrielle data viser, at efterspørgslen efter avanceret rengøringsudstyr forventes at vokse parallelt med den globale forbrug af drikkevarer og fødevarer. Ved at implementere denne løsning har vores produktionsanlæg ikke blot løst umiddelbare udfordringer, men også positioneret sig selv for langsigtede succes. Maskinen har forbedret kapaciteten, nedsat afvisningsraterne og øget bæredygtigheden ved at optimere vandforbruget.

Som konklusion, det industriel flaskevaskemaskine er mere end blot udstyr – det er en muliggører af effektivitet, overholdelse og vækst. For projektledere, der skal balancere omkostninger, kvalitet og kapacitet, tilbyder denne teknologi en omfattende løsning. Den viser, hvordan avanceret ingeniørarbejde og gennemtænkt integration kan omdanne flaskerensning fra en potentiel flaskehals til et højeffektivt aktiv i produktionslinjen.