Persyaratan Proyek

Ketika mengelola lini produksi skala besar di sektor makanan dan minuman, menjamin kecepatan dan kebersihan secara bersamaan merupakan tantangan yang berkelanjutan. Botol harus dibersihkan secara menyeluruh sebelum diisi untuk menghilangkan kontaminan, residu, atau mikroorganisme yang dapat membahayakan keamanan dan kualitas produk. Sebagai manajer proyek yang mengawasi optimalisasi produksi, saya segera menyadari bahwa sistem pembersihan konvensional tidak lagi cukup untuk memenuhi kebutuhan operasional kami.

Permintaannya jelas: kami membutuhkan sebuah mesin cuci botol industri mampu memberikan kinerja pembersihan yang andal pada tingkat throughput tinggi. Sistem harus mendukung operasi terus-menerus, mengurangi waktu henti, dan memastikan kepatuhan terhadap regulasi kebersihan internasional. Menurut penelitian industri, sekitar 70% masalah produksi terkait kualitas berasal dari persiapan wadah yang tidak memadai. Hal ini menunjukkan urgensi untuk mengintegrasikan solusi yang mampu memberikan kapasitas dan ketepatan.

Persyaratan utama dari tim produksi kami meliputi:

Mesin yang mampu menangani volume botol dalam jumlah besar secara bersamaan , menjaga keluaran yang konsisten selama periode puncak.

Masuk dan keluarnya botol secara otomatis untuk mengurangi ketergantungan pada tenaga kerja manual dan mencegah kemacetan.

Teknologi pembersihan tekanan tinggi untuk mencapai penghilangan residu secara menyeluruh, terutama untuk cairan lengket seperti produk susu atau jus.

Setelah mengevaluasi berbagai teknologi, diputuskan untuk menerapkan sebuah mesin cuci botol industri dirancang khusus untuk aplikasi berskala besar. Kombinasi dari pencucian siklus multi-stasiun, penanganan botol otomatis, dan sistem penyemprotan tekanan tinggi yang kuat dijamin sesuai dengan tujuan proyek: efisiensi lebih tinggi, kebersihan superior, serta integrasi mulus ke dalam lini produksi yang ada.

Fitur Teknis Utama

Keberhasilan dari mesin cuci botol industri terletak pada tiga fitur teknis utamanya: pencucian siklus multi-stasiun, masuk dan keluar otomatis, serta penyemprotan tekanan tinggi.

1. Pencucian Siklus Multi-Stasiun

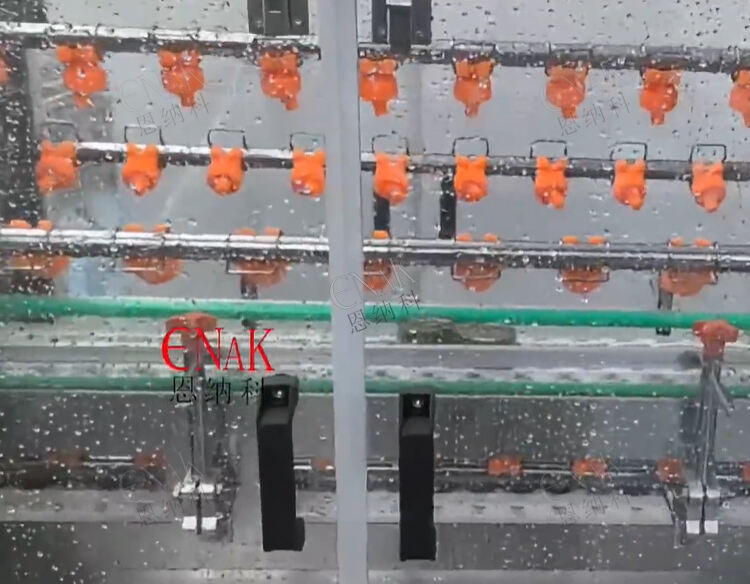

Tidak seperti mesin cuci satu tahap, mesin ini dilengkapi dengan beberapa stasiun yang beroperasi dalam siklus terus-menerus. Botol melewati zona pembilasan dan penyemprotan secara berurutan, masing-masing dirancang untuk mengatasi residu tertentu. Sebagai contoh, pembilasan awal menghilangkan kotoran besar, sedangkan tahap berikutnya menggunakan semprotan air bertekanan atau larutan pembersih. Pendekatan multi-stasiun ini tidak hanya meningkatkan konsistensi pembersihan, tetapi juga memastikan skalabilitas untuk produksi kapasitas tinggi. Desain ini memungkinkan ratusan botol diproses secara bersamaan, menjadikannya sangat penting bagi pabrik besar.

2. Masukan dan keluaran otomatis

Efisiensi dalam produksi modern sangat bergantung pada otomasi. Mesin mesin cuci botol industri mengintegrasikan sistem pemuatan dan pembongkaran botol otomatis, menghilangkan intervensi manual pada tahapan ini. Botol diarahkan secara halus masuk ke ruang pencucian melalui konveyor yang tersinkronisasi, sementara botol bersih keluar langsung menuju lini pengisian. Otomatisasi ini mengurangi kebutuhan tenaga kerja, meminimalkan risiko kesalahan manusia, serta memastikan ritme produksi yang stabil. Bagi manajer proyek, hal ini berarti waktu siklus yang dapat diprediksi dan koordinasi yang lebih baik antara operasi hulu dan hilir.

3. Sistem penyemprotan tekanan tinggi

Fitur ketiga yang penting adalah teknologi penyemprotan tekanan tinggi pada mesin. Botol terpapar semburan terfokus yang menjangkau setiap permukaan internal dan eksternal, secara efektif menghilangkan residu yang tidak dapat dibersihkan dengan pembilasan standar. Hal ini sangat berguna saat menangani botol yang digunakan untuk cairan kental seperti saus atau minuman susu. Sistem tekanan tinggi tidak hanya memastikan pembersihan yang menyeluruh, tetapi juga mengurangi konsumsi air dengan mendaur ulang aliran semprotan bila memungkinkan.

Secara keseluruhan, ketiga fitur ini menciptakan solusi pembersihan yang kuat yang dirancang khusus untuk lingkungan industri. Dari sudut pandang manajemen teknis, mesin ini menunjukkan daya tahan, efisiensi energi, serta kepatuhan terhadap standar keselamatan yang ketat, menjadikannya investasi yang siap menghadapi masa depan bagi setiap lini produksi.

Proses Aplikasi Produk

Saat menerapkan mesin cuci botol industri tim proyek kami mengikuti proses penyebaran terstruktur untuk memastikan integrasi yang lancar dengan lini produksi yang sudah ada.

Langkah 1: Penilaian dan persiapan lini

Kami memulai dengan menganalisis aliran botol, kapasitas lini, dan keterbatasan ruang. Desain modular mesin pencuci botol industri memungkinkan kami mengonfigurasi sistem untuk kapasitas saat ini maupun ekspansi di masa depan. Dengan melakukan simulasi, kami memverifikasi bahwa mesin dapat selaras dengan peralatan pengisian dan pengemasan tanpa mengganggu waktu siklus.

Langkah 2: Pemasangan dan integrasi otomasi

Proses pemasangan menjadi lebih efisien berkat arsitektur modular mesin. Konveyor masuk otomatis dihubungkan ke depalletizer hulu, sedangkan bagian keluar disinkronkan dengan stasiun pengisian. Sistem kontrol terintegrasi ke dalam PLC pusat pabrik, memungkinkan operator memantau status mesin, waktu siklus, dan kinerja pembersihan secara real time. Langkah ini sangat penting untuk memastikan koordinasi yang mulus di seluruh lantai produksi.

Langkah 3: Uji operasional dan penyetelan akhir

Selama uji coba, fungsi pembilasan multi-stasiun menunjukkan efektivitasnya. Botol yang sebelumnya dibersihkan menggunakan metode manual menunjukkan perbaikan yang nyata setelah diproses melalui mesin pencuci botol industri. Semprotan tekanan tinggi mampu menjangkau bagian dalam botol yang sulit dijangkau, memastikan tidak ada residu yang tersisa. Penyesuaian kecepatan masuk dan keluar dilakukan untuk mengoptimalkan sinkronisasi dengan bagian lain dari lini produksi. Kemampuan kecepatan yang dapat disesuaikan pada konveyor terbukti penting dalam menjaga keseimbangan antara kapasitas tinggi dan ketepatan pembersihan.

Langkah 4: Operasi skala penuh

Setelah uji coba selesai, mesin tersebut diintegrasikan ke dalam produksi harian. Masuk dan keluarnya botol secara otomatis mengurangi kebutuhan tenaga kerja sekitar 40%, sehingga staf dapat fokus pada tugas-tugas bernilai lebih tinggi. Melalui pemantauan data, kami mengamati peningkatan throughput sebesar 25% dan penurunan signifikan pada tingkat penolakan botol. Sistem semprot tekanan tinggi juga mengurangi penggunaan air dibandingkan sistem sebelumnya, mendukung tujuan keberlanjutan.

Langkah 5: Pemeliharaan dan pemantauan berkelanjutan

Untuk menjaga efisiensi maksimal, tim proyek menerapkan program pemeliharaan preventif. Operator dilatih untuk melakukan inspeksi cepat terhadap nozzle semprot, conveyor, dan filter. Modularitas sistem memastikan bahwa jika satu bagian memerlukan perawatan, bagian tersebut dapat diisolasi tanpa harus mematikan seluruh mesin.

Hasilnya berbicara sendiri. Dengan mengadopsi sistem tersebut, mesin cuci botol industri , lini produksi mencapai konsistensi yang lebih tinggi, efisiensi yang lebih baik, serta kepatuhan yang lebih optimal terhadap standar kebersihan. Dari sudut pandang manajemen proyek, investasi ini memberikan hasil yang dapat diukur dalam tahun pertama, baik dalam bentuk penghematan biaya maupun kepuasan pelanggan.

Kesimpulan

Dari sudut pandang seorang manajer proyek, penerapan mesin cuci botol industri telah menjadi tonggak penting dalam mengoptimalkan efisiensi produksi. Sistem pembilasan siklus multi-stasiun memastikan standar kebersihan selalu tercapai, bahkan dalam tekanan operasi berkapasitas tinggi. Mekanisme masuk dan keluar otomatis secara signifikan mengurangi ketergantungan pada tenaga kerja, menghilangkan hambatan manual, serta menjaga aliran produksi yang stabil. Sementara itu, sistem penyemprotan bertekanan tinggi menjamin pembersihan yang menyeluruh, meningkatkan keamanan produk dan kepatuhan terhadap regulasi industri.

Di luar keunggulan teknis tersebut, mesin pencuci botol industri juga memperkuat ketahanan operasional. Struktur modularnya memungkinkan fleksibilitas dalam skala, sementara otomasi menjamin kepastian waktu siklus dan keluaran. Untuk lingkungan produksi berskala besar di mana waktu henti secara langsung berarti kerugian pendapatan, fitur-fitur ini memberikan keunggulan kompetitif yang nyata.

Data industri menunjukkan bahwa permintaan peralatan pembersih canggih diperkirakan akan tumbuh sejalan dengan konsumsi makanan dan minuman global. Dengan mengadopsi solusi ini, fasilitas produksi kami tidak hanya menyelesaikan tantangan jangka pendek, tetapi juga menempatkan dirinya untuk sukses jangka panjang. Mesin ini meningkatkan kapasitas produksi, mengurangi tingkat penolakan, serta meningkatkan keberlanjutan melalui optimalisasi penggunaan air.

Sebagai kesimpulan, mesin cuci botol industri lebih dari sekadar peralatan—ini merupakan pendorong efisiensi, kepatuhan, dan pertumbuhan. Bagi manajer proyek yang ditugaskan untuk menyeimbangkan biaya, kualitas, dan kapasitas, teknologi ini menawarkan solusi yang komprehensif. Teknologi ini menunjukkan bagaimana rekayasa canggih dan integrasi yang matang dapat mengubah proses pembersihan botol dari hambatan potensial menjadi aset berkinerja tinggi dalam lini produksi.