Projektkövetelmények

Nagy léptékű termelési sorok irányítása során az élelmiszer- és italszakmában a sebesség és a higiénia biztosítása folyamatos kihívást jelent. Az üvegeket a töltés előtt alaposan meg kell tisztítani, hogy eltávolítsák a szennyeződéseket, maradékokat vagy mikroorganizmusokat, amelyek veszélyeztethetik a termék biztonságát és minőségét. Mivel én, mint projektmenedzser, a termelés optimalizálását felügyelem, hamar rájöttem, hogy a hagyományos tisztítórendszerek már nem elegendőek működési igényeink kielégítésére.

Az igény egyértelmű volt: egy ipari üvegmosó gépre képes megbízható tisztítási teljesítményt nyújtani magas áteresztőképesség mellett. A rendszernek támogatnia kellett a folyamatos üzemeltetést, csökkentenie kellett az állásidőt, és biztosítania kellett a nemzetközi higiéniai előírások betartását. A szakmai kutatások szerint kb. a minőséggel kapcsolatos termelési problémák 70%-a a nem megfelelő edényelőkészítésből adódik. Ez aláhúzta annak sürgősségét, hogy olyan megoldást integráljunk, amely egyszerre képes nagy kapacitásra és pontosságra.

A gyártósorunk kulcsfontosságú követelményei a következők voltak:

Egy olyan gép, amely nagy mennyiségű üveget tud egyszerre kezelni , és csúcsidőszakban is folyamatos kimenetet biztosít.

Az üvegek automatikus behozatala és elszállítása, hogy csökkentsék a manuális munkaerő-függőséget és megakadályozzák a torlódásokat.

Nagy nyomású tisztítótechnológia, amely teljes maradékmentesítést biztosít, különösen ragadós folyadékokhoz, mint például tejtermékek vagy gyümölcsléek.

Különböző technológiák értékelése után úgy döntöttek, hogy bevezetik egy ipari üvegmosó gépre kifejezetten nagy léptékű alkalmazásokhoz tervezték. A többállomásos ciklikus öblítés, az automatizált palackkezelés és a robosztus nagynyomású permetező rendszer kombinációja tökéletesen illeszkedik a projekt céljaihoz: magasabb hatékonyság, kiváló tisztaság és zökkenőmentes integráció a meglévő gyártósorba.

Kulcstechnikai jellemzők

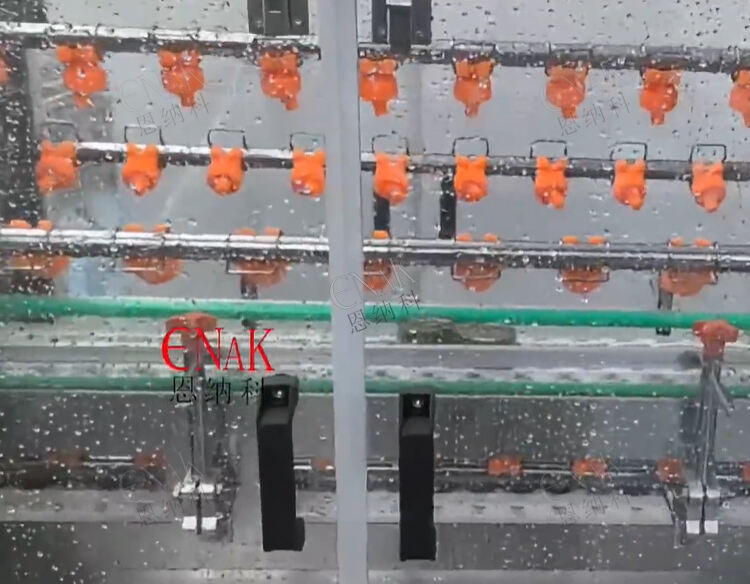

A sikert a ipari üvegmosó gépre három meghatározó technikai jellemzőjében rejlik: többállomásos ciklikus öblítés, automatikus betöltés és kirakás, valamint nagynyomású permetezés.

1. Többállomásos ciklikus öblítés

Ellentétben az egylépcsős mosókkal, ez a gép több állomást tartalmaz, amelyek folyamatos ciklusban működnek. A palackok egymás utáni öblítő- és permetezőzónákon haladnak keresztül, amelyek mindegyike adott szennyeződés eltávolítására lett tervezve. Például az első öblítés nagyobb szennyeződéseket távolít el, míg a következő szakaszok nyomás alatt lévő vízsugarakat vagy tisztítószereket alkalmaznak. Ez a többállomásos megközelítés nemcsak javítja a tisztítás egységességét, hanem biztosítja a nagy kapacitású termelés skálázhatóságát is. A kialakítás lehetővé teszi, hogy számos palackot dolgozzanak fel egyszerre, így elengedhetetlenné válik a nagyüzemi gyárak számára.

2. Automatikus betöltés és kiürítés

A modern termelés hatékonysága nagymértékben az automatizáláson alapul. A ipari üvegmosó gépre integrál automatikus üvegtöltő és kiürítő rendszereket, kiküszöbölve az emberi beavatkozást ezen szakaszokban. Az üvegek gördülékenyen irányulnak a mosókamrába szinkronizált szállítószalagokon keresztül, míg a tisztított üvegek közvetlenül a töltővonalra kerülnek. Ez az automatizálás csökkenti a munkaerő-igényt, minimálisra csökkenti az emberi hiba kockázatát, és biztosítja a folyamatos termelési ritmust. Projektmenedzserek számára ez előrejelezhető ciklusidőket és javított koordinációt jelent a felső- és alsó folyamatok között.

3. Nagy nyomású permetező rendszer

A harmadik kulcsfontosságú jellemző a gép nagy nyomású permetezési technológiája. A palackokat célzott sugárzás éri, amely eléri az összes belső és külső felületet, hatékonyan eltávolítva a maradékokat, amelyeket a szabványos öblítés nem tud. Ez különösen fontos olyan palackok esetében, amelyek viszkózus folyadékok, például szószok vagy tejitalok tárolására szolgálnak. A nagy nyomású rendszer nemcsak alapos tisztítást biztosít, hanem csökkenti a vízfogyasztást is a permetező áramlatok újrahasznosításával ott, ahol lehetséges.

E három jellemző együttesen egy ipari környezetekhez szabott, megbízható tisztítási megoldást hoz létre. A műszaki menedzsment szempontjából a gép tartósságot, energiahatékonyságot és szigorú biztonsági előírásoknak való megfelelést mutat, így jövőbiztos befektetést jelent bármely gyártósornak.

Termékalkalmazási folyamat

Amikor a ipari üvegmosó gépre megvalósítására került sor, projektcsapatunk strukturált telepítési folyamatot követett, hogy biztosítsa a meglévő gyártósorok zavartalan integrálását.

1. lépés: Értékelés és sor előkészítése

Először a palackáramlást, a vonal kapacitását és a helykorlátokat elemeztük. Az ipari palackmosó gép moduláris tervezése lehetővé tette számunkra, hogy a rendszert az aktuális kapacitáshoz és a jövőbeli bővítéshez egyaránt konfiguráljuk. Szimulációk végzésével ellenőriztük, hogy a gép képes-e a töltő- és csomagolóberendezésekkel összehangoltan működni anélkül, hogy megszakítaná a ciklusidőket.

2. lépés: Telepítés és automatizálási integráció

A gép moduláris felépítése egyszerűsítette a telepítési folyamatot. Az automatikus befogó szállítószalagokat a felsőbb rendszerű depaletezőkhöz csatlakoztattuk, míg a kifogó szakaszt a töltőállomásokkal szinkronizáltuk. A vezérlőrendszereket a gyár központi PLC-jébe integráltuk, lehetővé téve az üzemeltetők számára a gép állapotának, ciklusidejének és tisztítási teljesítményének valós idejű figyelését. Ez a lépés alapvető fontosságú volt a termelőhelyen folyó zavartalan koordináció biztosításához.

3. lépés: Üzemelési próbák és finomhangolás

A próbakörök során a többállomásos öblítő funkció hatékonyságát bizonyította. A korábban kézi módszerekkel tisztított üvegek láthatóan jobb állapotban voltak, miután az ipari üvegtisztító gépen kerültek feldolgozásra. A nagy nyomású permetező sugárzás elérte az üvegek mélyen fekvő részeit is, így semmilyen maradék nem maradt bennük. Az előtoló és kiadó sebességet beállították, hogy optimalizálják az egész vonallal való szinkronizációt. A szállítószalagok állítható sebességű működése kritikus fontosságúnak bizonyult a nagy áteresztőképesség és a tisztítási pontosság közötti egyensúly fenntartásában.

4. lépés: Teljes méretű üzemeltetés

A próbák befejezése után a gépet napi termelésbe állították. Az automatikus palackbe- és -kivitel körülbelül 40%-kal csökkentette az emberi erőforrás-szükségletet, így a dolgozók más, magasabb értékű feladatokra koncentrálhattak. Az adatfigyelés során 25%-os átbocsátóképesség-növekedést és jelentős csökkenést szúrtunk meg a palackelutasítási arányban. A nagy nyomású permetezőrendszer a korábbi rendszerhez képest csökkentette a vízfogyasztást is, ezzel támogatva a fenntarthatósági célokat.

5. lépés: Folyamatos karbantartás és figyelés

A maximális hatékonyság fenntartása érdekében a projektcsapat megelőző karbantartási programot vezetett be. A működtetőket betanították a permetezőfejek, szállítószalagok és szűrők gyors ellenőrzésére. A rendszer moduláris felépítése biztosította, hogy ha egy szakaszt karbantartásra kellett volna alávetni, azt le lehessen választani anélkül, hogy az egész gépet le kellene állítani.

Az eredmények magukért beszéltek. Azzal, hogy a ipari üvegmosó gépre , a gyártósoron nagyobb konzisztenciát, magasabb hatékonyságot és jobb megfelelést értek el a higiéniai szabványokhoz. Projektmenedzsment szempontból az befektetés mérhető megtérülést hozott az első évben, költségmegtakarítás és ügyfél elégedettség tekintetében egyaránt.

Összegzés

A projektmenedzser szemszögéből a ipari üvegmosó gépre az egyik kulcsfontosságú mérföldkő volt a termelési hatékonyság optimalizálásában. A rendszer többállomásos ciklusos öblítése biztosítja, hogy a tisztasági szabványokat állandóan betartsák, még nagy terhelésű működés közben is. Az automatizált beszállító és kiszállító mechanizmusok jelentősen csökkentik az emberi munkaerőtől való függőséget, megszüntetve a kézi szűk keresztmetszeteket, és folyamatos termelési folyamatot biztosítanak. Eközben a nagy nyomású permetező rendszer alapos tisztítást garantál, növelve a termék biztonságát és a szabályozási előírásoknak való megfelelést.

Ezen technikai előnyökön túl az ipari üvegmosó gép az üzemeltetési rugalmasságot is megerősítette. moduláris felépítése lehetővé teszi a méretezhetőséget, miközben az automatizálás biztosítja az előrejelezhetőséget a ciklusidőkben és a kimenetelben. Olyan nagy léptékű termelési környezetekben, ahol az állásidő közvetlenül bevételkieséssel jár, ezek a jellemzők számottevő versenyelőnyt biztosítanak.

A szektordatai azt mutatják, hogy az igény az előrehaladott tisztítóberendezések iránt együtt növekszik a globális ital- és élelmiszer-fogyasztással. Ezzel a megoldással való áttéréssel gyártóüzemünk nemcsak az azonnali kihívásokat oldotta meg, hanem hosszú távú sikerre is pozícionálta magát. A gép javította a teljesítményt, csökkentette az elutasítási arányt, és fenntarthatóságát a vízfogyasztás optimalizálásával növelte.

Összefoglalva: ipari üvegmosó gépre több, mint csak felszerelés – hatékonyságot, előírások betartását és növekedést tesz lehetővé. A projektmenedzserek számára, akiknek a költségeket, minőséget és kapacitást kell egyensúlyozniuk, ez a technológia komplex megoldást kínál. Ez bemutatja, hogyan alakíthatja az előrehaladott mérnöki tudás és gondos integráció a palacktisztítást a gyártósorban egy potenciális szűk keresztmetszetből magas teljesítményű eszközzé.