Requisitos del proyecto

Al gestionar líneas de producción a gran escala en el sector de alimentos y bebidas, garantizar velocidad e higiene es un desafío constante. Las botellas deben limpiarse completamente antes del llenado para eliminar contaminantes, residuos o microorganismos que puedan comprometer la seguridad y calidad del producto. Como gerente de proyectos encargado de la optimización de la producción, rápidamente me di cuenta de que los sistemas de limpieza convencionales ya no eran suficientes para satisfacer nuestras necesidades operativas.

La demanda era clara: necesitábamos una máquina industrial de lavado de botellas capaz de ofrecer un rendimiento de limpieza confiable a altos niveles de productividad. El sistema debía permitir operación continua, reducir tiempos de inactividad y garantizar el cumplimiento de las regulaciones internacionales de higiene. Según investigaciones del sector, aproximadamente el 70 % de los problemas de calidad en la producción se deben a una preparación insuficiente de los recipientes. Esto subrayó la urgencia de integrar una solución que ofreciera tanto capacidad como precisión.

Los requisitos clave del equipo de producción incluían:

Una máquina que pudiera manejar grandes volúmenes de botellas simultáneamente , manteniendo un rendimiento constante durante los períodos de máxima demanda.

Entrada y salida automatizadas de las botellas para reducir la dependencia del trabajo manual y evitar cuellos de botella.

Tecnología de limpieza de alta presión para lograr la eliminación completa de residuos, especialmente en líquidos pegajosos como productos lácteos o jugos.

Tras evaluar diversas tecnologías, se tomó la decisión de implementar un máquina industrial de lavado de botellas diseñados específicamente para aplicaciones a gran escala. Su combinación de enjuague de varios ciclos de estación, manipulación automatizada de botellas y un robusto sistema de pulverización a alta presión prometía alinearse perfectamente con los objetivos del proyecto: mayor eficiencia, limpieza superior e integración perfecta en la línea de producción existente.

Características Técnicas Principales

El éxito del máquina industrial de lavado de botellas la función de la solución de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de agua de

1. el derecho de voto. Enjuague de ciclo de varias estaciones

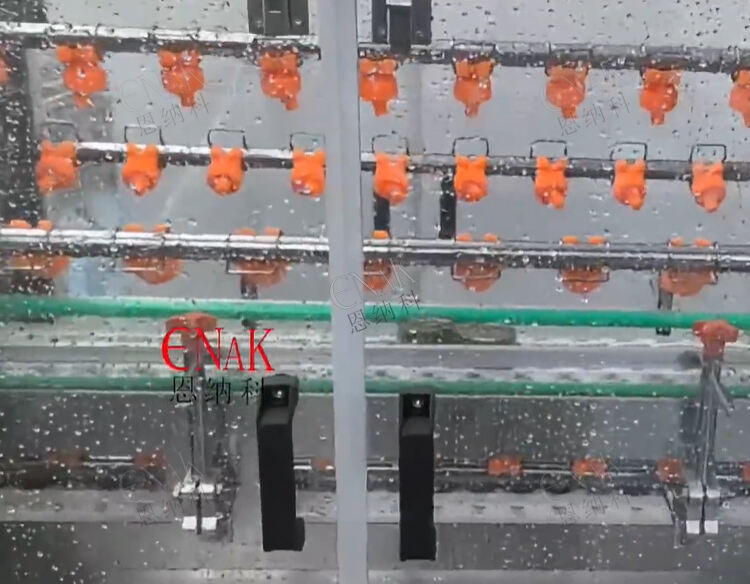

A diferencia de las lavadoras de una sola etapa, esta máquina incorpora múltiples estaciones que operan en un ciclo continuo. Las botellas pasan por zonas secuenciales de enjuague y rociado, cada una diseñada para eliminar residuos específicos. Por ejemplo, un enjuague inicial elimina los desechos más grandes, mientras que las etapas posteriores aplican chorros de agua a presión o soluciones limpiadoras. Este enfoque de múltiples estaciones no solo mejora la consistencia de la limpieza, sino que también garantiza escalabilidad para producción de alta capacidad. El diseño permite procesar cientos de botellas simultáneamente, lo que la hace indispensable para fábricas grandes.

2. Alimentación y descarga automáticas

La eficiencia en la producción moderna depende en gran medida de la automatización. El máquina industrial de lavado de botellas integra sistemas automáticos de carga y descarga de botellas, eliminando la intervención manual en estas etapas. Las botellas son guiadas suavemente hacia la cámara de lavado mediante transportadores sincronizados, mientras que las botellas limpias salen directamente a la línea de llenado. Esta automatización reduce los requisitos de mano de obra, minimiza el riesgo de errores humanos y garantiza un ritmo de producción constante. Para los gerentes de proyectos, esto se traduce en tiempos de ciclo predecibles y una mejor coordinación entre las operaciones aguas arriba y aguas abajo.

3. Sistema de rociado de alta presión

La tercera característica crítica es la tecnología de pulverización a alta presión de la máquina. Las botellas están expuestas a chorros dirigidos que alcanzan todas las superficies internas y externas, eliminando eficazmente residuos que el enjuague estándar no puede. Esto es especialmente valioso cuando se manejan botellas utilizadas para líquidos viscosos como salsas o bebidas lácteas. El sistema de alta presión no sólo garantiza una limpieza exhaustiva, sino que también reduce el consumo de agua mediante el reciclaje de los flujos de pulverización cuando sea posible.

En conjunto, estas tres características crean una solución de limpieza robusta adaptada a los entornos industriales. Desde el punto de vista de la gestión técnica, la máquina demuestra durabilidad, eficiencia energética y cumplimiento de estrictos estándares de seguridad, lo que la convierte en una inversión preparada para el futuro para cualquier línea de producción.

Proceso de Aplicación del Producto

En la aplicación de la máquina industrial de lavado de botellas , nuestro equipo de proyecto siguió un proceso de implementación estructurado para garantizar una integración sin problemas con las líneas de producción existentes.

Paso 1: Evaluación y preparación de la línea

Comenzamos analizando el flujo de botellas, la capacidad de la línea y las limitaciones de espacio. El diseño modular de la máquina industrial de lavado de botellas nos permitió configurar el sistema tanto para la capacidad actual como para futuras expansiones. Mediante simulaciones, verificamos que la máquina podía alinearse con los equipos de llenado y empaque sin interrumpir los tiempos de ciclo.

Paso 2: Instalación e integración de automatización

La arquitectura modular de la máquina agilizó el proceso de instalación. Los transportadores automáticos de alimentación se conectaron a los despaletizadores aguas arriba, mientras que la sección de descarga se sincronizó con las estaciones de llenado. Los sistemas de control se integraron en el PLC central de la planta, lo que permite a los operarios monitorear en tiempo real el estado de la máquina, los tiempos de ciclo y el rendimiento de la limpieza. Este paso fue crucial para garantizar una coordinación perfecta en toda la planta de producción.

Paso 3: Pruebas operativas y ajustes finales

Durante las pruebas, la función de enjuague multiposición demostró su eficacia. Las botellas previamente limpiadas mediante métodos manuales mostraron mejoras visibles al procesarse a través de la máquina industrial de lavado de botellas. Los chorros de alta presión alcanzaron los recovecos más profundos de las botellas, asegurando que no quedara ningún residuo. Se realizaron ajustes en las velocidades de alimentación y descarga para optimizar la sincronización con el resto de la línea. La capacidad de velocidad ajustable de los transportadores resultó esencial para equilibrar la alta capacidad de producción con la precisión de limpieza.

Paso 4: Operación a gran escala

Una vez finalizadas las pruebas, la máquina se incorporó a la producción diaria. La entrada y salida automática de botellas redujo los requisitos de mano de obra en aproximadamente un 40 %, liberando al personal para centrarse en tareas de mayor valor. A través del monitoreo de datos, observamos un aumento del 25 % en el rendimiento y una reducción significativa en las tasas de rechazo de botellas. El sistema de pulverización de alta presión también redujo el consumo de agua en comparación con nuestro sistema anterior, apoyando así los objetivos de sostenibilidad.

Paso 5: Mantenimiento y monitoreo continuos

Para mantener la máxima eficiencia, el equipo del proyecto implementó un programa de mantenimiento preventivo. Los operadores fueron capacitados para realizar inspecciones rápidas de las boquillas de pulverización, transportadores y filtros. La modularidad del sistema garantizó que, si una sección necesitaba mantenimiento, pudiera aislarse sin tener que detener toda la máquina.

Los resultados hablaron por sí solos. Al adoptar el máquina industrial de lavado de botellas , la línea de producción logró una mayor consistencia, mayor eficiencia y un mejor cumplimiento de las normas de higiene. Desde una perspectiva de gestión de proyectos, la inversión generó retornos medibles durante el primer año, tanto en ahorros de costos como en satisfacción del cliente.

Conclusión

Desde el punto de vista de un gerente de proyectos, la implementación del máquina industrial de lavado de botellas ha sido un hito fundamental para optimizar la eficiencia de la producción. El sistema de enjuague cíclico multipuesto garantiza que se cumplan consistentemente las normas de limpieza, incluso bajo la presión de operaciones de alto volumen. Los mecanismos automatizados de alimentación y descarga reducen significativamente la dependencia de mano de obra, eliminando cuellos de botella manuales y asegurando un flujo de producción constante. Mientras tanto, el sistema de rociado a alta presión garantiza una limpieza exhaustiva, mejorando la seguridad del producto y el cumplimiento de las normativas industriales.

Más allá de estas ventajas técnicas, la máquina industrial de lavado de botellas también ha reforzado la resistencia operativa. Su estructura modular permite flexibilidad en la escalabilidad, mientras que la automatización garantiza previsibilidad en los tiempos de ciclo y en la producción. Para entornos de producción a gran escala donde el tiempo de inactividad se traduce directamente en pérdidas de ingresos, estas características ofrecen ventajas competitivas tangibles.

Datos del sector indican que se espera que la demanda de equipos avanzados de limpieza crezca al mismo ritmo que el consumo mundial de alimentos y bebidas. Al adoptar esta solución, nuestra instalación de producción no solo resolvió desafíos inmediatos, sino que también se posicionó para el éxito a largo plazo. La máquina ha mejorado la capacidad de procesamiento, reducido las tasas de rechazo y aumentado la sostenibilidad mediante la optimización del uso del agua.

En conclusión, el máquina industrial de lavado de botellas es más que solo equipo: es un facilitador de eficiencia, cumplimiento y crecimiento. Para los gerentes de proyectos encargados de equilibrar costo, calidad y capacidad, esta tecnología ofrece una solución integral. Demuestra cómo la ingeniería avanzada y la integración cuidadosa pueden transformar la limpieza de botellas de un cuello de botella potencial en un activo de alto rendimiento dentro de la línea de producción.