Requisiti del progetto

Quando si gestiscono linee di produzione su larga scala nel settore alimentare e delle bevande, garantire velocità e igiene rappresenta una sfida costante. Le bottiglie devono essere accuratamente pulite prima del riempimento, per eliminare contaminanti, residui o microorganismi che potrebbero compromettere la sicurezza e la qualità del prodotto. In qualità di project manager responsabile dell'ottimizzazione della produzione, ho capito rapidamente che i sistemi di pulizia convenzionali non erano più sufficienti a soddisfare le nostre esigenze operative.

La richiesta era chiara: avevamo bisogno di una macchina industriale per il lavaggio di bottiglie in grado di offrire prestazioni di pulizia affidabili ad alti livelli di produttività. Il sistema doveva supportare un funzionamento continuo, ridurre i tempi di fermo e garantire la conformità alle normative internazionali in materia di igiene. Secondo ricerche del settore, circa il 70% dei problemi produttivi legati alla qualità deriva da una preparazione insufficiente dei contenitori. Ciò ha evidenziato l'urgenza di integrare una soluzione in grado di garantire sia capacità che precisione.

I requisiti principali del nostro team di produzione includevano:

Una macchina in grado di gestire grandi volumi di bottiglie contemporaneamente , mantenendo un'uscita costante durante i periodi di picco.

L'ingresso e l'uscita automatizzati delle bottiglie per ridurre la dipendenza dal lavoro manuale e prevenire colli di bottiglia.

Tecnologia di pulizia ad alta pressione per garantire la rimozione completa dei residui, specialmente per liquidi appiccicosi come prodotti lattiero-caseari o succhi di frutta.

Dopo aver valutato diverse tecnologie, è stata presa la decisione di implementare un macchina industriale per il lavaggio di bottiglie progettati specificamente per applicazioni su larga scala. La combinazione di risciacquo a ciclo multi-stazione, manipolazione automatizzata delle bottiglie e un robusto sistema di spruzzatura ad alta pressione prometteva di allinearsi perfettamente con gli obiettivi del progetto: maggiore efficienza, pulizia superiore e integrazione senza soluzione di continuità nella linea di produzione esistente.

Caratteristiche Tecniche Principali

Il successo del macchina industriale per il lavaggio di bottiglie la sua caratteristica tecnica principale è costituita da tre caratteristiche: risciacquo a ciclo multi-stazione, iniezione e uscita automatiche e spruzzatura ad alta pressione.

1. il numero di Sciacquaggio a ciclo multi-stazione

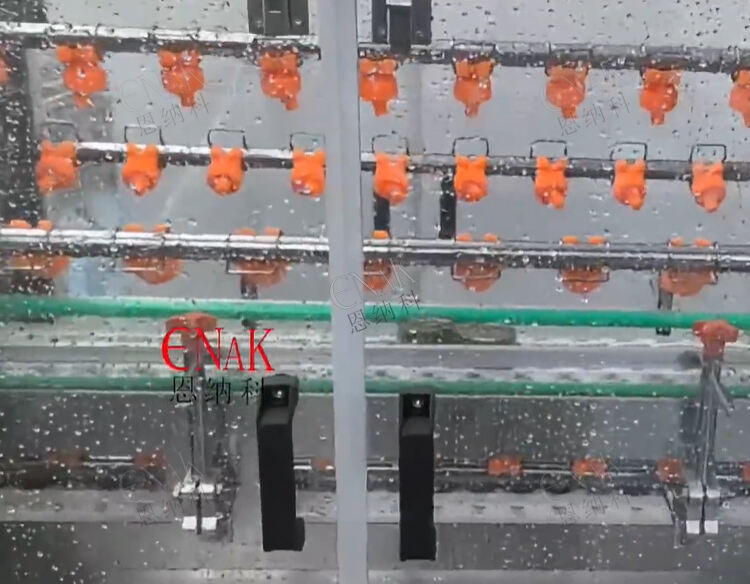

A differenza delle lavatrici a singolo stadio, questa macchina incorpora più stazioni che operano in un ciclo continuo. Le bottiglie passano attraverso zone di risciacquo e nebulizzazione sequenziali, ciascuna progettata per rimuovere specifici residui. Ad esempio, un risciacquo iniziale elimina i detriti più grandi, mentre le fasi successive applicano getti d'acqua sotto pressione o soluzioni detergenti. Questo approccio multistazione non solo migliora la costanza della pulizia, ma garantisce anche scalabilità per produzioni ad alta capacità. La progettazione permette di elaborare centinaia di bottiglie contemporaneamente, rendendola indispensabile per le grandi fabbriche.

2. Alimentazione e scarico automatico

L'efficienza nella produzione moderna dipende fortemente dall'automazione. Il macchina industriale per il lavaggio di bottiglie integra sistemi automatici di caricamento e scaricamento delle bottiglie, eliminando l'intervento manuale in queste fasi. Le bottiglie vengono guidate in modo fluido all'interno della camera di lavaggio tramite nastri trasportatori sincronizzati, mentre le bottiglie pulite escono direttamente verso la linea di riempimento. Questa automazione riduce la necessità di manodopera, minimizza il rischio di errori umani e garantisce un ritmo di produzione costante. Per i responsabili di progetto, ciò si traduce in tempi di ciclo prevedibili e in un migliore coordinamento tra le operazioni a monte e a valle.

3. Sistema di nebulizzazione ad alta pressione

La terza caratteristica fondamentale è la tecnologia di spruzzatura ad alta pressione della macchina. Le bottiglie sono esposte a getti mirati che raggiungono ogni superficie interna ed esterna, rimuovendo efficacemente i residui che un risciacquo standard non può eliminare. Questo aspetto è particolarmente importante quando si trattano bottiglie utilizzate per liquidi viscosi come salse o bevande lattiero-casearie. Il sistema ad alta pressione non solo garantisce una pulizia accurata, ma riduce anche il consumo d'acqua riciclando i flussi di spruzzo laddove possibile.

Nel complesso, queste tre caratteristiche creano una soluzione di pulizia robusta, progettata specificamente per ambienti industriali. Dal punto di vista della gestione tecnica, la macchina dimostra durata, efficienza energetica e conformità agli elevati standard di sicurezza, rappresentando così un investimento orientato al futuro per qualsiasi linea produttiva.

Processo di applicazione del prodotto

Quando si implementa il macchina industriale per il lavaggio di bottiglie , il nostro team di progetto ha seguito un processo strutturato di distribuzione per garantire un'integrazione fluida con le linee di produzione esistenti.

Fase 1: Valutazione e preparazione della linea

Abbiamo iniziato analizzando il flusso delle bottiglie, la capacità della linea e i vincoli di spazio. La progettazione modulare della lavatrice industriale per bottiglie ci ha permesso di configurare il sistema sia per la capacità attuale che per futuri ampliamenti. Attraverso simulazioni, abbiamo verificato che la macchina potesse allinearsi con l'attrezzatura di riempimento e imballaggio senza interrompere i tempi del ciclo.

Passo 2: Installazione e integrazione dell'automazione

Il processo di installazione è stato semplificato grazie all'architettura modulare della macchina. I trasportatori automatici di alimentazione sono stati collegati ai depallettizzatori a monte, mentre la sezione di scarico è stata sincronizzata con le stazioni di riempimento. I sistemi di controllo sono stati integrati nel PLC centrale dello stabilimento, consentendo agli operatori di monitorare in tempo reale lo stato della macchina, i tempi di ciclo e le prestazioni di pulizia. Questo passaggio è stato fondamentale per garantire una coordinazione perfetta su tutta la linea di produzione.

Passo 3: Prove operative e messa a punto

Durante le prove, la funzione di risciacquo multistazione ha dimostrato la propria efficacia. Le bottiglie precedentemente pulite con metodi manuali hanno mostrato miglioramenti visibili dopo essere state trattate attraverso la lavabottiglie industriale. Getti d'acqua ad alta pressione hanno raggiunto le zone più profonde delle bottiglie, assicurando l'assenza di residui. Sono state effettuate regolazioni delle velocità di alimentazione e scarico per ottimizzare la sincronizzazione con il resto della linea. La capacità di regolazione della velocità dei trasportatori si è rivelata essenziale per bilanciare elevata produttività e precisione nella pulizia.

Passaggio 4: Funzionamento su larga scala

Una volta completate le prove, la macchina è stata integrata nella produzione quotidiana. L'ingresso e l'uscita automatici delle bottiglie hanno ridotto i requisiti di manodopera di circa il 40%, liberando il personale per concentrarsi su attività a maggior valore aggiunto. Grazie al monitoraggio dei dati, abbiamo osservato un aumento del 25% della produttività e una significativa riduzione dei tassi di scarto delle bottiglie. Il sistema di nebulizzazione ad alta pressione ha inoltre ridotto il consumo d'acqua rispetto al sistema precedente, sostenendo gli obiettivi di sostenibilità.

Passaggio 5: Manutenzione e monitoraggio continuo

Per mantenere l'efficienza ottimale, il team del progetto ha implementato un programma di manutenzione preventiva. Gli operatori sono stati formati per eseguire ispezioni rapide delle ugelli di spruzzo, dei nastri trasportatori e dei filtri. La modularità del sistema ha garantito che, qualora una sezione necessitasse di manutenzione, potesse essere isolata senza dover spegnere l'intera macchina.

I risultati parlano da soli. Adottando il macchina industriale per il lavaggio di bottiglie , la linea di produzione ha raggiunto una maggiore coerenza, un'efficienza superiore e una migliore conformità agli standard igienici. Dal punto di vista della gestione del progetto, l'investimento ha prodotto risultati misurabili entro il primo anno, sia in termini di risparmi sui costi che di soddisfazione del cliente.

Conclusione

Dal punto di vista di un project manager, l'implementazione del macchina industriale per il lavaggio di bottiglie è stato un traguardo fondamentale per l'ottimizzazione dell'efficienza produttiva. Il sistema di risciacquo ciclico multistazione garantisce il raggiungimento costante degli standard di pulizia, anche sotto la pressione di operazioni ad alto volume. I meccanismi automatici di alimentazione e scarico riducono significativamente la dipendenza dalla manodopera, eliminando colli di bottiglia manuali e assicurando un flusso di produzione costante. Nel frattempo, il sistema di spruzzatura ad alta pressione garantisce una pulizia accurata, migliorando la sicurezza del prodotto e la conformità alle normative di settore.

Oltre a questi vantaggi tecnici, la lavatrice industriale per bottiglie ha rafforzato anche la resilienza operativa. La sua struttura modulare consente flessibilità nella scalabilità, mentre l'automazione garantisce prevedibilità nei tempi di ciclo e nell'output. Per ambienti produttivi su larga scala in cui i fermi impianto si traducono direttamente in perdite di ricavi, queste caratteristiche offrono vantaggi competitivi concreti.

I dati del settore indicano che la domanda di attrezzature avanzate per la pulizia è destinata a crescere in parallelo con il consumo globale di bevande e alimenti. Adottando questa soluzione, il nostro impianto produttivo non solo ha risolto le sfide immediate, ma si è anche posizionato per un successo a lungo termine. La macchina ha migliorato la capacità produttiva, ridotto i tassi di scarto e aumentato la sostenibilità ottimizzando l'uso dell'acqua.

In conclusione, la macchina industriale per il lavaggio di bottiglie è qualcosa di più di un semplice equipaggiamento: è un fattore abilitante per l'efficienza, la conformità e la crescita. Per i project manager incaricati di bilanciare costi, qualità e capacità, questa tecnologia offre una soluzione completa. Dimostra come l'ingegneria avanzata e un'integrazione accurata possano trasformare la pulizia delle bottiglie da un potenziale collo di bottiglia in un asset ad alte prestazioni all'interno della linea di produzione.