Krav til prosjektet

Når man håndterer produksjonslinjer i stor skala i mat- og drikkevarebransjen, er det en vedvarende utfordring å sikre både hastighet og hygiene. Flasker må rengjøres grundig før fylling for å fjerne forurensninger, rester eller mikroorganismer som kan kompromittere produktets sikkerhet og kvalitet. Som prosjektleder med ansvar for optimalisering av produksjonen, innså jeg raskt at konvensjonelle rengjøringssystemer ikke lenger var tilstrekkelige for å møte våre driftsmessige behov.

Etterspørselen var klar: vi trengte en industriell flaskevaskemaskin i stand til å levere pålitelig renses ytelse ved høy produksjonskapasitet. Systemet måtte støtte kontinuerlig drift, redusere nedetid og sikre overholdelse av internasjonale hygieneforskrifter. Ifølge bransjeforskning skyldes omtrent 70 % av kvalitetsrelaterte produksjonsproblemer utilstrekkelig forberedelse av beholdere. Dette understreket behovet for å integrere en løsning som kunne levere både kapasitet og presisjon.

Nødvendige krav fra vårt produksjonsteam inkluderte:

En maskin som kunne håndtere store volumer flasker samtidig , og opprettholde konsekvent ytelse i perioder med høy belastning.

Automatisk inngang og utgang av flasker for å redusere avhengighet av manuelt arbeid og forhindre flaskehalser.

Høytrykksrenseteknologi for å oppnå fullstendig fjerning av rester, spesielt for klissete væsker som meieriprodukter eller juice.

Etter å ha vurdert ulike teknologier, ble det tatt beslutning om å implementere en industriell flaskevaskemaskin er utformet spesielt for store skala-applikasjoner. Kombinasjonen av flerstasjons sykkelrengjøring, automatisert flaskehåndtering og et robust system med høytrykks-sprøyting lover å passe perfekt med prosjektets mål: høyere effektivitet, bedre renselighet og sømløs integrasjon i den eksisterende produksjonslinjen.

Kjerne tekniske egenskaper

Suksessen med industriell flaskevaskemaskin ligger i dens tre definerte tekniske egenskaper: flerstasjons sykkelrengjøring, automatisk påføring og avføring, og høytrykks-sprøyting.

1. Flerstasjons sykkelrengjøring

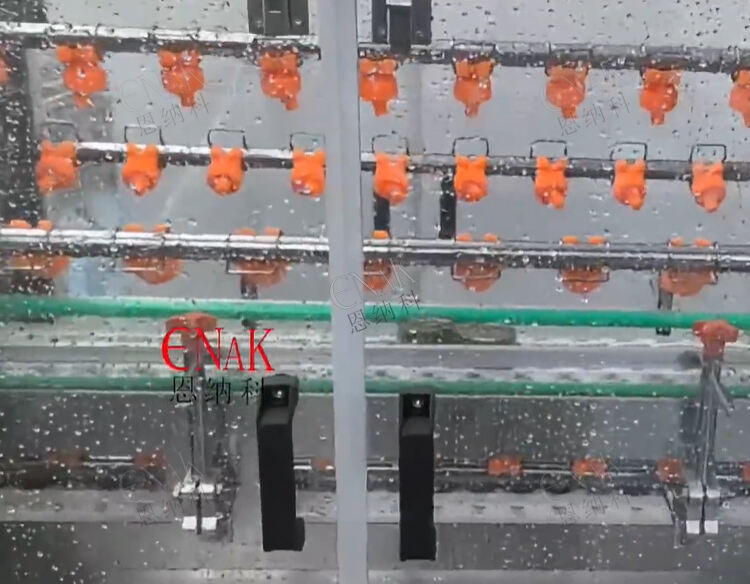

I motsetning til enkeltstasjons vaskemaskiner har denne maskinen flere stasjoner som opererer i en kontinuerlig syklus. Flasker passerer gjennom sekvensielle skylle- og spraysoner, hver designet for å fjerne spesifikke rester. For eksempel fjerner en førstegangs skylling større forurensninger, mens påfølgende trinn bruker vannstråler under trykk eller rengjøringsløsninger. Denne flerstasjonsmetoden forbedrer ikke bare rengjøringskonsistensen, men sikrer også skalerbarhet for produksjon med høy kapasitet. Designet tillater at hundrevis av flasker behandles samtidig, noe som gjør den uvurderlig for store fabrikker.

2. Automatisk inn- og utløp

Effektivitet i moderne produksjon er i stor grad avhengig av automatisering. Maskinen industriell flaskevaskemaskin integrerer automatiske systemer for lasting og lossing av flasker, noe som eliminerer manuell inngripen i disse stadiene. Flasker ledes jevnt inn i vaskekammeret via synkroniserte transportbånd, mens rene flasker går direkte videre til fyllingslinjen. Denne automatiseringen reduserer behovet for manuelt arbeid, minimerer risikoen for menneskelige feil og sikrer en jevn produksjonsrytme. For prosjektledere betyr dette forutsigbare syklustider og bedre koordinering mellom oppstrøms og nedstrøms operasjoner.

3. Høytrykks-sprøytesystem

Den tredje viktige funksjonen er maskinens teknologi for høytrykts-sprøyting. Flasker utsettes for målrettede stråler som når alle indre og ytre overflater, og effektivt fjerner rester som vanlig skylle ikke klarer. Dette er spesielt verdifullt når man håndterer flasker brukt til viskøse væsker som sauser eller meieridrikker. Høytrykkssystemet sikrer ikke bare grundig rengjøring, men reduserer også vannforbruket ved å resirkulere sprøytestrømmer der det er mulig.

Sammen gir disse tre funksjonene en robust rengjøringsløsning tilpasset industrielle miljøer. Sett fra et teknisk ledelsesperspektiv, demonstrerer maskinen holdbarhet, energieffektivitet og overholdelse av strenge sikkerhetsstandarder, noe som gjør den til en fremtidssikret investering for enhver produksjonslinje.

Produktapplikasjonsprosess

Når vi implementerer industriell flaskevaskemaskin , fulgte vårt prosjektteam en strukturert distribusjonsprosess for å sikre problemfri integrasjon med eksisterende produksjonslinjer.

Trinn 1: Vurdering og linjeforberedelse

Vi startet med å analysere flaskestrøm, linjekapasitet og plassbegrensninger. Den modulære designen av den industrielle flaskevaskemaskinen tillot oss å konfigurere systemet for både nåværende kapasitet og fremtidig utvidelse. Ved å gjennomføre simuleringer, verifiserte vi at maskinen kunne tilpasses fyllings- og emballasjeutstyr uten å forstyrre syklustidene.

Trinn 2: Installasjon og automasjonsintegrasjon

Installasjonsprosessen ble forenklet av maskinens modulære arkitektur. Automatiske påføringsbånd ble koblet til oppstrøms depalettisatorer, mens avføringsdelen ble synkronisert med fyllingsstasjoner. Kontrollsystemer ble integrert i anleggets sentrale PLC, slik at operatører kunne overvåke maskinstatus, syklustider og rengjøringsytelse i sanntid. Dette trinnet var avgjørende for å sikre sømløs koordinering på produksjonsområdet.

Trinn 3: Driftsforsøk og finjustering

Under prøvekjøringer viste flerstasjonsrengjøringsfunksjonen sin effektivitet. Flasker som tidligere ble rengjort med manuelle metoder, viste synlige forbedringer når de ble prosessert gjennom industriell flaskevaskemaskin. Høytrykksstråler nådde dypt inn i flaskenes fordypninger og sikret at ingen rester ble igjen. Justeringer av innskubnings- og utløpshastigheter ble foretatt for å optimalisere synkroniseringen med resten av linjen. Den justerbare hastighetsfunksjonen på transportbåndene viste seg å være avgjørende for å balansere høy ytelse med presis rengjøring.

Trinn 4: Fullskala drift

Etter at prøvene var avsluttet, ble maskinen integrert i daglig produksjon. Automatisk inn- og utløp av flasker reduserte behovet for mannskraft med omtrent 40 %, noe som frigjorde ansatte til å konsentrere seg om verdiøkende oppgaver. Gjennom dataovervåkning observerte vi en økning i produksjonshastighet på 25 % og en betydelig reduksjon i antall forkastede flasker. Høytrykksprøytesystemet reduserte også vannforbruket sammenlignet med vårt tidligere system, noe som støtter bærekraftsmålene våre.

Trinn 5: Vedlikehold og overvåking

For å opprettholde maksimal effektivitet, implementerte prosjektgruppen et forebyggende vedlikeholdsprogram. Operatører ble opplært i å utføre rask inspeksjon av sprøytedysjer, transportbånd og filtre. Systemets modulære design sikret at hvis ett delområde måtte repareres, kunne det isoleres uten å måtte stanse hele maskinen.

Resultatene talte for seg selv. Ved å ta i bruk industriell flaskevaskemaskin , oppnådde produksjonslinjen større konsistens, høyere effektivitet og bedre overholdelse av hygienekrav. Sett fra et prosjektledelsesperspektiv ga investeringen målbare resultater innen første år, både i form av kostnadsbesparelser og kundetilfredshet.

Konklusjon

Sett fra en prosjektleders ståsted har implementeringen av industriell flaskevaskemaskin vært et viktig mildestein i optimalisering av produksjonseffektiviteten. Systemets sylkling med flere stasjoner sikrer at rengjøringskravene konsekvent oppnås, selv under høybelastede operasjoner. De automatiserte på- og avføringssystemene reduserer betydelig avhengigheten av manuelt arbeid, eliminerer manuelle flaskehalser og sikrer jevn produksjonsflyt. Samtidig garanterer systemet med høyttrykksspyling en grundig rengjøring, noe som forbedrer produktsikkerheten og overholdelsen av bransjens regelverk.

Utenom disse tekniske fordelene har industribottle vaskemaskinen også styrket driftsstabiliteten. Dens modulære struktur gir fleksibilitet i skalering, mens automatisering sikrer forutsigbarhet i syklustider og produksjon. For store produksjonsmiljøer der nedetid direkte fører til inntektsbortfall, gir disse funksjonene konkrete konkurransefordeler.

Industridata indikerer at etterspørselen etter avansert rengjøringsutstyr forventes å øke i takt med den globale forbruket av mat og drikke. Ved å innføre denne løsningen har vår produksjonsanlegg ikke bare løst umiddelbare utfordringer, men også posisjonert seg for langsiktig suksess. Maskinen har forbedret kapasiteten, redusert avvisningsrater og forbedret bærekraft ved å optimalisere vannforbruket.

Avslutningsvis, den industriell flaskevaskemaskin er mer enn bare utstyr – det er en muliggjører for effektivitet, etterlevelse og vekst. For prosjektledere som har ansvaret for å balansere kostnad, kvalitet og kapasitet, tilbyr denne teknologien en helhetlig løsning. Den viser hvordan avansert teknikk og omtenksom integrering kan omforme flaskevasking fra en potensiell flaskehals til et høytytende anlegg i produksjonslinjen.