Cerințe de proiect

Atunci când gestionezi linii de producție la scară largă în sectorul alimentar și al băuturilor, asigurarea vitezei și igienei este o provocare continuă. Sticlele trebuie curățate complet înainte de umplere pentru a elimina contaminanții, reziduurile sau microorganismele care ar putea compromite siguranța și calitatea produsului. Ca manager de proiect responsabil cu optimizarea producției, am realizat rapid că sistemele convenționale de curățare nu mai erau suficiente pentru a satisface nevoile noastre operaționale.

Cererea era clară: aveam nevoie de o mașină industrială de spălat sticle capabil să ofere o performanță fiabilă de curățare la niveluri ridicate de productivitate. Sistemul trebuia să susțină funcționarea continuă, să reducă timpul de nefuncționare și să asigure conformitatea cu reglementările internaționale privind igiena. Conform cercetărilor din industrie, aproximativ 70% dintre problemele de calitate legate de producție provin dintr-o pregătire insuficientă a containerelor. Acest lucru a subliniat caracterul urgent de a integra o soluție care să poată oferi atât capacitate, cât și precizie.

Cerințele principale ale echipei noastre de producție au inclus:

Un aparat care să poată gestiona volume mari de sticle simultan , menținând un debit constant în perioadele de vârf.

Intrarea și ieșirea automată a sticlelor pentru a reduce dependența de forța de muncă manuală și pentru a preveni blocajele.

Tehnologia de curățare la presiune ridicată pentru a obține eliminarea completă a reziduurilor, în special pentru lichide lipicioase, cum ar fi produsele lactate sau sucurile.

După evaluarea diferitelor tehnologii, s-a luat decizia de a implementa un sistem de mașină industrială de spălat sticle proiectat în mod special pentru aplicații la scară largă. Combinarea clătirii ciclice cu mai multe stații, manipularea automată a sticlelor și un sistem robust de pulverizare sub presiune ridicată promite să se alinieze perfect cu obiectivele proiectului: eficiență sporită, curățenie superioară și integrare fluentă în linia de producție existentă.

Caracteristici Tehnice Principale

Succesul celui mașină industrială de spălat sticle constă în cele trei caracteristici tehnice definitorii: clătire ciclică cu mai multe stații, alimentare și evacuare automată, și pulverizare sub presiune ridicată.

1. Clătire ciclică cu mai multe stații

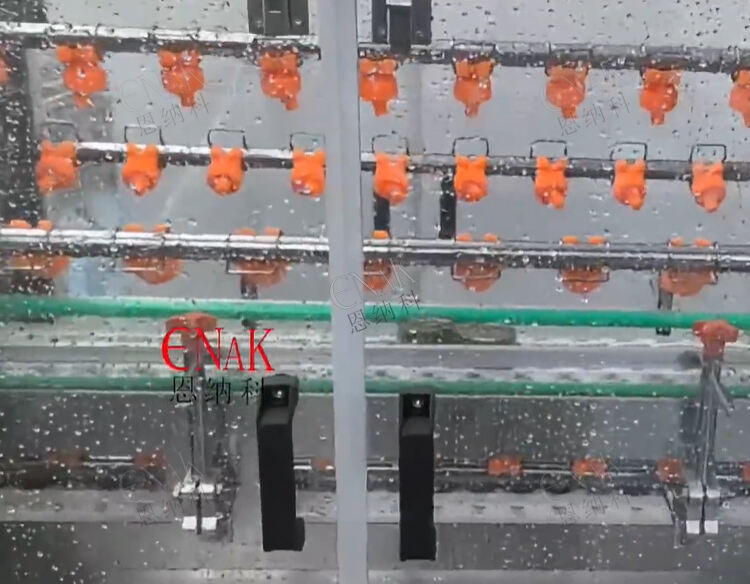

Spre deosebire de mașinile de spălat cu o singură treaptă, acest aparat include mai multe stații care funcționează într-un ciclu continuu. Sticlele trec prin zone consecutive de clătire și pulverizare, fiecare fiind concepută pentru a elimina anumite reziduuri. De exemplu, o clătire inițială elimină resturile mai mari, în timp ce etapele ulterioare aplică jeturi de apă sub presiune sau soluții de curățare. Această abordare cu mai multe stații nu numai că îmbunătățește consistența curățării, dar asigură și scalabilitate pentru producția de mare capacitate. Proiectarea permite procesarea simultană a sute de sticle, făcând-o indispensabilă pentru fabricile mari.

2. Alimentare și evacuare automată

Eficiența în producția modernă depinde în mare măsură de automatizare. Aparatul mașină industrială de spălat sticle integrează sisteme automate de încărcare și descărcare a sticlelor, eliminând intervenția manuală în aceste etape. Sticlele sunt ghidate în mod uniform către camera de spălare prin benzi transportoare sincronizate, în timp ce sticlele curate ies direct către linia de umplere. Această automatizare reduce necesarul de forță de muncă, minimizează riscul erorilor umane și asigură un ritm stabil de producție. Pentru managerii de proiect, acest lucru se traduce prin timpi de ciclu predictibili și o coordonare îmbunătățită între operațiunile amonte și aval.

3. Sistem de pulverizare cu presiune înaltă

Al treilea element esențial este tehnologia de pulverizare la presiune înaltă a mașinii. Sticlele sunt expuse la jeturi dirijate care ajung pe fiecare suprafață internă și externă, eliminând eficient reziduurile pe care clătirea standard nu le poate îndepărta. Acest lucru este deosebit de valoros atunci când se manipulează sticle utilizate pentru lichide vâscoase, cum ar fi sosurile sau băuturile lactate. Sistemul la presiune înaltă nu doar că asigură o curățare completă, ci reduce și consumul de apă prin reciclarea fluxurilor de pulverizare acolo unde este posibil.

În ansamblu, aceste trei caracteristici creează o soluție robustă de curățare adaptată mediilor industriale. Din punct de vedere al managementului tehnic, mașina demonstrează durabilitate, eficiență energetică și conformitate cu standardele stricte de siguranță, făcând din ea o investiție pregătită pentru viitor pentru orice linie de producție.

Procesul de aplicare a produsului

Când implementăm mașină industrială de spălat sticle , echipa noastră de proiect a urmat un proces structurat de implementare pentru a asigura o integrare fluentă cu liniile de producție existente.

Pasul 1: Evaluare și pregătirea liniei

Am început prin analizarea debitului de sticle, capacității liniei și a limitărilor de spațiu. Proiectarea modulară a mașinii industriale de spălat sticle ne-a permis să configurăm sistemul atât pentru capacitatea actuală, cât și pentru extinderea viitoare. Prin realizarea unor simulări, am verificat că mașina poate fi sincronizată cu echipamentele de umplere și ambalare fără a perturba timpii de ciclu.

Pasul 2: Instalare și integrare automatizare

Procesul de instalare a fost simplificat datorită arhitecturii modulare a mașinii. Benzile transportoare de alimentare automate au fost conectate la depaleteizatoarele din amonte, în timp ce secțiunea de evacuare a fost sincronizată cu stațiile de umplere. Sistemele de control au fost integrate în PLC-ul central al uzinei, permițând operatorilor să monitorizeze în timp real starea mașinii, timpii de ciclu și performanța curățării. Această etapă a fost esențială pentru asigurarea unei coordonări perfecte pe întreaga linie de producție.

Pasul 3: Probe operaționale și ajustări fine

În timpul rulajelor de probă, funcția de clătire multi-stație și-a demonstrat eficacitatea. Sticlele anterior curățate folosind metode manuale au arătat îmbunătățiri vizibile după procesarea prin mașina industrială de spălat sticle. Jeturile sub presiune înaltă au ajuns în adânciturile sticlelor, asigurându-se că nu a rămas niciun reziduu. Au fost efectuate ajustări ale vitezelor de alimentare și evacuare pentru a optimiza sincronizarea cu restul liniei. Capacitatea de reglare a vitezei transportoarelor s-a dovedit esențială pentru echilibrarea productivității ridicate cu precizia curățării.

Pasul 4: Funcționare la scară completă

După finalizarea testelor, mașina a fost integrată în producția zilnică. Introducerea și evacuarea automată a sticlelor a redus necesarul de forță de muncă cu aproximativ 40%, permițând personalului să se concentreze pe sarcini cu valoare adăugată mai mare. Prin monitorizarea datelor, am observat o creștere cu 25% a debitului și o scădere semnificativă a ratei de respingere a sticlelor. Sistemul de pulverizare cu presiune înaltă a redus și consumul de apă în comparație cu sistemul anterior, sprijinind obiectivele de sustenabilitate.

Pasul 5: Întreținere și monitorizare continuă

Pentru a menține eficiența maximă, echipa de proiect a implementat un program de întreținere preventivă. Operatorii au fost instruiți să efectueze inspecții rapide ale duzelor de pulverizare, benzilor transportoare și filtrelor. Modularitatea sistemului a asigurat că, dacă o anumită secțiune necesita întreținere, aceasta putea fi izolată fără a opri întreaga mașină.

Rezultatele vorbesc de la sine. Prin adoptarea mașină industrială de spălat sticle , linia de producție a atins o consistență mai mare, o eficiență crescută și o conformitate mai bună cu standardele de igienă. Din perspectiva managementului de proiect, investiția a generat randamente măsurabile în primul an, atât sub forma economiilor de costuri, cât și a satisfacției clienților.

Concluzie

Din punctul de vedere al unui manager de proiect, implementarea sistemului mașină industrială de spălat sticle a reprezentat o etapă esențială în optimizarea eficienței producției. Clătirea ciclică pe mai multe stații a sistemului asigură atingerea constantă a standardelor de curățenie, chiar și în condițiile unor operațiuni de mare volum. Mecanismele automate de alimentare și evacuare reduc semnificativ dependența de forța de muncă, eliminând blocajele manuale și asigurând o curgere stabilă a producției. Între timp, sistemul de pulverizare cu presiune înaltă garantează o curățare completă, sporind siguranța produselor și conformitatea cu reglementările din industrie.

Pe lângă aceste avantaje tehnice, mașina industrială de spălat sticle a consolidat și rezistența operațională. Structura sa modulară permite o flexibilitate în scalare, iar automatizarea asigură predictibilitatea timpilor de ciclu și a producției. Pentru mediile de producție la scară largă, unde oprirea temporară se traduce direct prin venituri pierdute, aceste caracteristici oferă avantaje competitive tangibile.

Datele din industrie indică faptul că cererea pentru echipamente avansate de curățare este estimată să crească concomitent cu consumul global de băuturi și alimente. Prin adoptarea acestei soluții, unitatea noastră de producție nu doar că a rezolvat provocările imediate, ci s-a poziționat și pentru succes pe termen lung. Mașina a îmbunătățit productivitatea, a redus ratele de respingere și a sporit sustenabilitatea prin optimizarea consumului de apă.

În concluzie, mașină industrială de spălat sticle este mai mult decât doar un echipament — este un factor de eficiență, conformitate și creștere. Pentru managerii de proiect responsabili cu echilibrarea costurilor, calității și capacității, această tehnologie oferă o soluție cuprinzătoare. Ea demonstrează cum ingineria avansată și integrarea gândită pot transforma curățarea sticlelor dintr-un potențial punct de blocare într-un activ de înaltă performanță în cadrul liniei de producție.