Projekvereistes

Wanneer groot-skaalse produksielyne in die voedsel- en dranksektor bestuur word, is dit 'n aanhoudende uitdaging om beide spoed en higiëne te verseker. Flesse moet grondig geskoon word voor vul om kontaminante, residus of mikro-organismes wat produkveiligheid en -kwaliteit kan kompromitteer, te verwyder. As projekbestuurder wat produksioptimalisering oorsee, het ek gou besef dat konvensionele skoonmaakstelsels nie meer voldoende was om aan ons operasionele behoeftes te voldoen nie.

Die vraag was duidelik: ons het 'n industriële flessiewassingsmasjien in staat om betroubare skoonmaakprestasie te lewer by hoë deurvoerpeile. Die stelsel moes onderhoudsbedryf ondersteun, stilstand tyd verminder en sorg dat dit voldoen aan internasionale higiënevoorskrifte. Volgens industriële navorsing, kom ongeveer 70% van die gehalte-verwante produksieprobleme voor as gevolg van onvoldoende houer voorbereiding. Dit het die dringendheid uitgelig om 'n oplossing te integreer wat beide kapasiteit en presisie kan lewer.

Sleutelvereistes van ons produksieteam het ingesluit:

'n Masjien wat groot volumes bottels gelyktydig kan hanteer , en konstante produksie handhaaf tydens piektye.

Outomatiese invoer en uitvoer van bottels om afhanklikheid van handarbeid te verminder en bottelgesteentes te voorkom.

Hoëdruk skoonmaak tegnologie om volledige verwydering van residu te bereik, veral vir klewerige vloeistowwe soos suiwel- of sapprodukte.

Na die evaluering van verskeie tegnologieë is die besluit geneem om 'n industriële flessiewassingsmasjien spesifiek ontwerp vir grootskaalse toepassings. Die kombinasie van multi-stasie siklus spoeling, outomatiese bottelhantering en 'n robuuste hoëdruk-spuitstelsel belowe om perfek aan te sluit by die projek se doelwitte: hoër doeltreffendheid, superieure skoonmaak en naadlose integrasie in die bestaande produksielyn.

Kern Tegniese Kenmerke

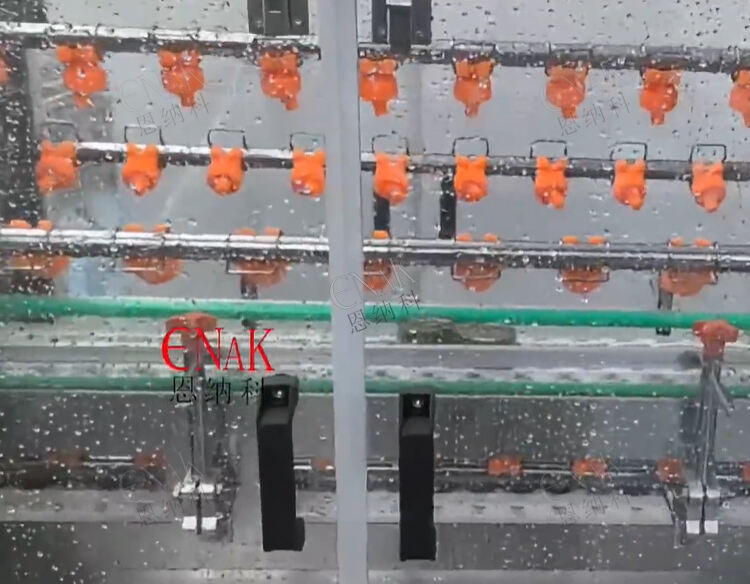

Die sukses van die industriële flessiewassingsmasjien lê in sy drie bepalende tegniese eienskappe: multi-stasie siklus spoeling, outomatiese inset- en uitskuif, en hoëdruk-spuiting.

1. Multi-stasie siklus spoeling

Anders as enkelstapswasmasjiene bevat hierdie masjien verskeie stasies wat in 'n deurlopende siklus werk. Flesse gaan deur opeenvolgende spoel- en bespuitsones, wat elkeen ontwerp is om spesifieke residue te hanteer. Byvoorbeeld, 'n aanvanklike spoel verwyder groter puin, terwyl daaropvolgende stadiums drukwaterstrale of skoonmaakoplossings gebruik. Hierdie meerstasie-benadering verbeter nie net die skoonmaak konsekwentheid nie, maar verseker ook skaalbaarheid vir hoë kapasiteit produksie. Die ontwerp maak dit moontlik om honderde bottels gelyktydig te verwerk, wat dit onontbeerlik maak vir groot fabrieke.

2. Die Bybel Outomatiese toevoer en uitvoer

Doeltreffendheid in moderne produksie hang grootliks van outomatisering af. Die industriële flessiewassingsmasjien integreer outomatiese bottel-in- en -uitlestelsels, wat handmatige tussenkoms in hierdie fases elimineer. Bottels word vloeiend deur gesinkroniseerde vervoerders na die waskamer gelei, terwyl skoon bottels direk na die vullyn uitgaan. Hierdie outomatisering verminder arbeidsbehoeftes, minimeer die risiko van menslike foute en verseker 'n gestadige produksieritme. Vir projekbestuurders vertaal dit na voorspelbare siklusse en verbeterde samewerking tussen opwaartse en afwaartse operasies.

3. Hoëdruk-sproeisisteem

Die derde kritieke eienskap is die masjien se hoëdruk-sproeitegnologie. Flesse word blootgestel aan gerigte strale wat elke interne en eksterne oppervlak bereik, wat effektief residus verwyder wat standaard spoeling nie kan nie. Dit is veral waardevol wanneer daar gewerk word met flesse wat gebruik word vir viskeuse vloeistowwe soos sous of melkdrank. Die hoëdrukstelsel verseker nie net grondige skoonmaak nie, maar verminder ook waterverbruik deur sproeistrome waar moontlik te hergebruik.

Gemeenskaplik skep hierdie drie eienskappe 'n robuuste skoonmaakoplossing wat aangepas is vir industriële omgewings. Vanuit 'n tegniese bestuursperspektief toon die masjien duursaamheid, energiedoeltreffendheid en nougesettheid aan streng veiligheidsstandaarde, wat dit 'n toekomsgerigte belegging maak vir enige produksielyn.

Produk Toepassingsproses

Wanneer die industriële flessiewassingsmasjien , het ons projekspan 'n gestruktureerde implementeringsproses gevolg om soepel integrasie met bestaande produksielyne te verseker.

Stap 1: Assessering en lynvoorbereiding

Ons het begin deur bottelvloei, lynkapasiteit en ruimtebeperkings te analiseer. Die modulêre ontwerp van die industriële bottelwasmaskien het dit moontlik gemaak om die stelsel vir sowel huidige kapasiteit as toekomstige uitbreiding te konfigureer. Deur simulasies uit te voer, het ons bevestig dat die masjien met vul- en verpakkingstoerusting kan saamwerk sonder om siklus tyd te ontwrig.

Stap 2: Installasie en outomatisering-integrasie

Die installasieproses is vereenvoudig deur die masjien se modulêre argitektuur. Outomatiese invoerbande is aan opgaande depalletiseerders gekoppel, terwyl die uitvoerseksie gesinchroniseer is met vulstasies. Beheerstelsels is geïntegreer in die aanleg se sentrale PLC, wat operateurs in staat stel om masjienstatus, siklus tyd en skoonmaakprestasie in werklike tyd te monitoor. Hierdie stap was noodsaaklik om naadlose samewerking oor die produksievloer te verseker.

Stap 3: Bedryfsproewe en fynafstelling

Tydens toetslopies het die multi-stasie spoelfunksie sy doeltreffendheid getoon. Flesse wat vantevore met handmetodes skoongemaak is, het sigbare verbeteringe getoon wanneer dit deur die industriële flessieskoonmaakmasjien verwerk is. Hoë-druk sproeikoeëls het diep inhamme van flesse bereik en verseker dat geen residu oorbly nie. Aanpassings aan in- en uitspoed is aangebring om sinchronisering met die res van die lyn te optimaliseer. Die verstelbare spoedvermoë van die vervoerbande het as essentieel bewys om 'n balans te vind tussen hoë deurstroom en skoonmaakpresiesie.

Stap 4: Volledige bedryf

Nadat die toetse voltooi was, is die masjien in daaglikse produksie ingesluit. Die outomatiese bottelin- en -uitgang het arbeidsvereistes met ongeveer 40% verminder, wat personeel vrygestel het om op hoër-waarde take te fokus. Deur datatoetsing, het ons 'n 25% verhoging in deurstroomwaardes waargeneem, sowel as 'n beduidende daling in bottelafkeuringskoerse. Die hoë-druk spuitsisteem het ook waterverbruik in vergelyking met ons vorige sisteem verminder, wat bydra tot volhoubare doelwitte.

Stap 5: Voortdurende instandhouding en monitering

Om maksimumdoeltreffendheid te handhaaf, het die projekspan 'n voorkomende instandhoudingsprogram geïmplementeer. Bedienerpersoneel is opgelei om vinnige inspeksies van spuitmondstukke, vervoerbande en filters uit te voer. Die modulariteit van die sisteem het verseker dat indien een afdeling diensbenodig, dit geïsoleer kan word sonder om die hele masjien af te skakel.

Die resultate het vir hulself gepraat. Deur die aanvaarding van die industriële flessiewassingsmasjien , het die produksielyn groter konsekwentheid, hoër doeltreffendheid en beter nalewing van higiënestandaarde bereik. Vanuit 'n projekbestuursoogpunt, het die belegging meetbare opbrengste binne die eerste jaar gelewer, beide in terme van kostebesparings en kliëntetevredenheid.

Gevolgtrekking

Vanuit die oogpunt van 'n projekbestuurder, was die implementering van die industriële flessiewassingsmasjien het 'n kritieke waterskeiding in die optimalisering van produksiedoeltreffendheid geword. Die stelsel se multi-stasie siklus spoeling verseker dat skoonmaakstandaarde konsekwent behaal word, selfs onder druk van hoë-volume operasies. Die geoutomatiseerde inset- en uitsettende meganismes verminder arbeidsafhanklikheid aansienlik, elimineer handmatige bottelnekke en verseker 'n vloeiende produksielyn. Ondertussen verseker die hoëdruk-spuitstelsel 'n deeglike skoonmaak, wat produkveiligheid verbeter en aan industryreëls voldoen.

Buite hierdie tegniese voordele het die industriële bottelwasmachine ook bedryfsveerkragtigheid versterk. Sy modulêre struktuur bied fleksibiliteit in skaalbaarheid, terwyl outomatisering voorspelbaarheid in siklusse en produksie verseker. Vir grootskaalse produksieterreine waar afbreektyd direk vertaal word na inkomste wat verlore gaan, verskaf hierdie eienskappe meetbare mededingende voordele.

Industrie data dui aan dat vraag na gevorderde skoonmaaktoerusting verwag word om saam te groei met globale drank- en voedselverbruik. Deur hierdie oplossing aan te neem, het ons produksiefasiliteit nie net onmiddellike uitdagings opgelos nie, maar het dit ook geplaas vir langtermynsukses. Die masjien het deurstroom verbeter, terugwerpingstempo verminder en volhoubaarheid verbeter deur watergebruik te optimaliseer.

Die industriële flessiewassingsmasjien is meer as net toerusting—dit is 'n fasiliteerder van doeltreffendheid, nakoming en groei. Vir projekbestuurders wat verantwoordelik is vir die balansering van koste, gehalte en kapasiteit, bied hierdie tegnologie 'n omvattende oplossing. Dit demonstreer hoe gevorderde ingenieurswese en deurdagte integrasie bottelskoonmaak kan omskep van 'n potensiële bottelnek tot 'n hoë-prestasie bate binne die produksielyn.