Hankkeen vaatimukset

Kun hallinnoimme laajamittaisia tuotantolinjoja elintarvike- ja juomateollisuudessa, nopeuden ja hygienian varmistaminen on jatkuva haaste. Pullot on puhdistettava perusteellisesti ennen täyttöä, jotta voidaan poistaa saasteet, jäämät tai mikro-organismit, jotka voivat vaarantaa tuotteen turvallisuuden ja laadun. Projektinhallintovastuussa tuotannon optimoinnissa ymmärsin nopeasti, että perinteiset puhdistusjärjestelmät eivät enää riittäneet vastaamaan toiminnallisiin tarpeisiimme.

Vaade oli selvä: tarvitsimme teollista pullojenpesukonetta kykenee luotettavaan puhdistustehoon korkeilla tuotantokapasiteeteilla. Järjestelmän täytyi tukea jatkuvaa toimintaa, vähentää käyttökatkoja ja taata kansainvälisten hygieniamääräysten noudattaminen. Alan tutkimusten mukaan noin 70 % laadusta johtuvista tuotantongelmista johtuu riittämättömästä astian valmistelusta. Tämä korosti ratkaisun kiireellisyyttä, joka pystyy tarjoamaan sekä kapasiteettia että tarkkuutta.

Tuotantotiimimme keskeiset vaatimukset olivat:

Kone, joka pystyy käsittämään suuria määriä pulloja samanaikaisesti , säilyttäen tasaisen tuotannon huippukuukausina.

Automaattinen pullojen syöttö ja poisto, jotta voidaan vähentää manuaalisen työn tarvetta ja estää pullonkaulat.

Korkeapaineinen puhdistusteknologia, joka varmistaa jätteiden täydellisen poiston, erityisesti teho- ja mehutuotteiden kaltaisia tahmeita nesteitä varten.

Erilaisten teknologioiden arvioinnin jälkeen tehtiin päätös ottaa käyttöön teollista pullojenpesukonetta suunniteltu erityisesti laajakantoisille sovelluksille. Moniasemaisen syklisen huuhtelun, automatisoidun pulkkakäsittelyn ja robustin korkeapaineisen suihkutusjärjestelmän yhdistelmä lupaavat täydellistä yhteensopivuutta projektin tavoitteiden kanssa: korkeampi tehokkuus, parempi puhtaus ja saumaton integrointi olemassa olevaan tuotantolinjaan.

Ydinteknisiä ominaisuuksia

Onnistuminen teollista pullojenpesukonetta löytyy kolmesta keskeisestä teknisestä ominaisuudesta: moniasemainen syklinen huuhtelu, automaattinen syöttö ja poisto sekä korkeapaineinen suihkutus.

1. Moniasemainen syklinen huuhtelu

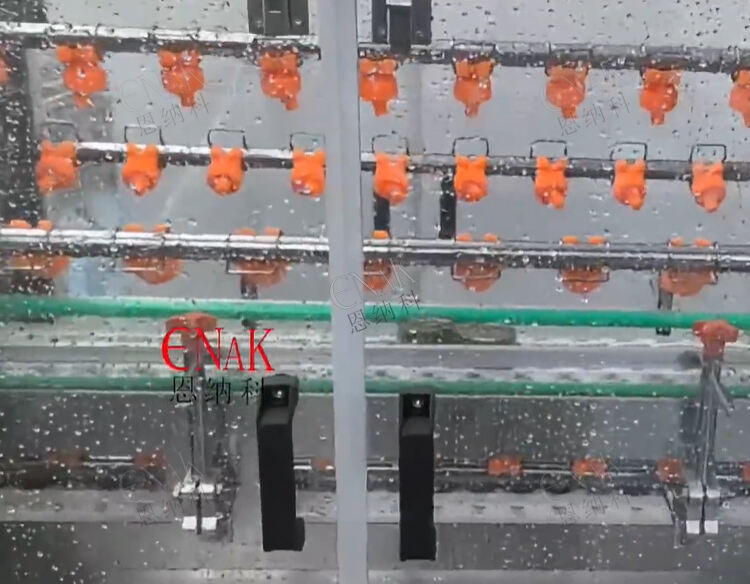

Toisin kuin yksivaihepesurit, tämä kone sisältää useita asemia, jotka toimivat jatkuvassa syklissä. Pullot kulkevat peräkkäisten huuhtelun ja suihkutuksen vyöhykkeiden läpi, joista jokainen on suunniteltu kohdemaan tiettyjä jäämiä. Esimerkiksi alkuhuuhtelu poistaa suurempia roskia, kun taas myöhemmät vaiheet käyttävät paineistettuja vesipuijoja tai puhdistusliuoksia. Tämä moniasemainen lähestymistapa parantaa ei ainoastaan puhdistuksen tasaisuutta, vaan takaa myös skaalautuvuuden suurkapasiteettiseen tuotantoon. Rakenne mahdollistaa satojen pullojen samanaikaisen käsittelyn, mikä tekee siitä välttämättömän suurille tehtaille.

2. Automaattinen syöttö ja tyhjennys

Nykyajan tehokkuus perustuu voimakkaasti automaatioon. Koneen teollista pullojenpesukonetta integroi automaattiset pulssien lataus- ja purkujärjestelmät, mikä poistaa tarpeen manuaaliselle toiminnalle näissä vaiheissa. Pulssit ohjataan sujuvasti pesukammioon synkronoiduilla kuljettimilla, kun taas puhtaat pulssit siirtyvät suoraan täyttölinjalle. Tämä automaatio vähentää työvoimatarvetta, minimoii ihmisen aiheuttaman virheriskin ja varmistaa tasaisen tuotantorytmin. Projektinhallinnolle tämä tarkoittaa ennustettavia syklaikisia aikoja ja parantunutta yhteistyötä ylä- ja alavirtaoperaatioiden välillä.

3. Korkeapaineen ruiskutusjärjestelmä

Kolmas keskeinen ominaisuus on koneen korkeapaineinen suihkutusteknologia. Pullot altistuvat kohdistetuille suihkuille, jotka saavuttavat kaikki sisä- ja ulkopinnat, tehokkaasti poistaen jäämiä, joita tavallinen huuhtelu ei pysty poistamaan. Tämä on erityisen arvokasta pullonkäytössä viskoottisten nesteiden, kuten kastikkeiden tai maitojen, käsittelyssä. Korkeapainejärjestelmä varmistaa paitsi perusteellisen puhdistuksen myös vähentää vesikulutusta mahdollisuuksien mukaan uudelleenkäyttämällä suihkuvirtoja.

Yhdessä nämä kolme ominaisuutta muodostavat tehokkaan puhdistusratkaisun, joka on suunniteltu teollisiin ympäristöihin. Teknisen hallinnan näkökulmasta kone osoittaa kestävyyttä, energiatehokkuutta ja tiukkojen turvallisuusstandardien noudattamista, mikä tekee siitä tulevaisuuteen valmistautuvan sijoituksen mihin tahansa tuotantolinjaan.

Tuotteen sovellusprosessi

Komissio on teollista pullojenpesukonetta , projektitiimimme seurasi rakennettuja käyttöönottoprosesseja, jotta varmistetaan sujuva integrointi olemassa oleviin tuotantolinjoihin.

Vaihe 1: Arviointi ja linjan valmistelu

Aloitimme analysoimalla pulppujen kulkua, linjan kapasiteettia ja tilallisia rajoitteita. Teollisen pullojenpesukoneen modulaarinen rakenne mahdollisti järjestelmän konfiguroinnin sekä nykyiseen kapasiteettiin että tulevaan laajennukseen. Simulointien avulla vahvistimme, että kone pystyy synkronoimaan täyttö- ja pakkaukselaitteiden kanssa keskeyttämättä syklausaikoja.

Vaihe 2: Asennus ja automaatiojärjestelmien integrointi

Koneen modulaarinen arkkitehtuuri teki asennusprosessista sujuvan. Automaattiset syöttökuljettimet yhdistettiin ylemmän tason depalettisointilaitteisiin, kun taas poistopäässä oleva osio synkronoitiin täyttöasemien kanssa. Ohjausjärjestelmät integroidaan tehtaan keskus-PLC:hen, mikä mahdollistaa käyttäjien seurata koneen tilaa, syklausaikoja ja puhdistustehoa reaaliajassa. Tämä vaihe oli ratkaisevan tärkeä saumattoman koordinoinnin varmistamiseksi tuotantolattialla.

Vaihe 3: Käyttökokeilut ja hienosäätö

Koeajojen aikana moniasemainen pesutoiminto osoitti tehokkuutensa. Aiemmin käsin pestyistä pulloista tuli näkyvästi paremman näköisiä, kun ne käsiteltiin teollisessa pullonpesukoneessa. Suurpaineiset suihkut saavuttivat pullojen syvimmät kohdat varmistaakseen, ettei jäännöksiä jäänyt jäljelle. Syöttö- ja poistopuolen nopeuksia säädettiin optimoimaan synkronointi muun linjan kanssa. Kuljettimien säädettävä nopeus osoittautui keskeiseksi tekijäksi suuren läpimenon ja pesun tarkan tarkkuuden tasapainottamisessa.

Vaihe 4: Täysmittainen toiminta

Kun kokeilut oli suoritettu, kone integroitiin päivittäiseen tuotantoon. Automaattinen pullojen syöttö ja poisto vähensivät tarvittavaa henkilöstömäärää noin 40 %, vapauttaen työntekijöitä keskittymään arvokkaampiin tehtäviin. Datavalvonnalla havaittiin 25 %:n nousu läpimenoissa sekä merkittävä lasku pullojen hylkäysmääriin. Korkeapaineinen suihkujärjestelmä vähensi myös vedenkulutusta edelliseen järjestelmäämme verrattuna, edistäen kestävyystavoitteita.

Vaihe 5: Jatkuva huolto ja valvonta

Huippusuorituskyvyn ylläpitämiseksi projektiryhmä toteutti ennaltaehkäisevän huoltotoimenpiteiden ohjelman. Käyttäjät koulutettiin tekemään nopeita tarkastuksia suihkupäästä, kuljettimesta ja suodattimista. Järjestelmän modulaarinen rakenne varmistaa, että jos yksi osa vaatii huoltoa, se voidaan eristää ilman, että koko kone pitää sammuttaa.

Tulokset puhuivat puolestaan. Ottamalla käyttöön teollista pullojenpesukonetta , tuotantolinja saavutti suuremman johdonmukaisuuden, korkeamman tehokkuuden ja paremman noudattamisen hygienia-standardeja. Hankkeen hallinnan näkökulmasta investointi toi mitattavia tuloksia jo ensimmäisenä vuonna sekä kustannussäästöinä että asiakastyytyväisyytenä.

Johtopäätös

Hankkeen johtajan näkökulmasta toteutus teollista pullojenpesukonetta on ollut keskeinen tärkeä askel tuotannon tehokkuuden optimoinnissa. Järjestelmän monivaiheinen syklisuihku varmistaa, että puhdistustasot saavutetaan johdonmukaisesti, myös suuren tuotantotilavuuden paineessa. Automaattiset syöttö- ja poistomekanismit vähentävät merkittävästi työvoonariippuvuutta, poistavat manuaaliset pullonkaulat ja takaavat tasaisen tuotantovirran. Samalla suurpainesuihkujärjestelmä takaa perusteellisen puhdistuksen, parantaen tuoteturvallisuutta ja alan säädösten noudattamista.

Näiden teknisten etujen lisäksi teollinen pullojenpesukone on myös vahvistanut toiminnallista joustavuutta. Sen modulaarinen rakenne mahdollistaa joustavan skaalautumisen, ja automaatio taataan syklausaikojen ja tuotannon ennustettavuuden. Suurille tuotantoympäristöille, joissa käyttökatkot muuttuvat suoraan menetetyiksi tuloiksi, nämä ominaisuudet tarjoavat konkreettisia kilpailuetuja.

Alan tiedot osoittavat, että kysyntä edistyneelle puhdistuslaitteistolle odotetaan kasvavan samansuuntaisesti maailmanlaajuisen juomien ja elintarvikkeiden kulutuksen kanssa. Tämän ratkaisun ottaminen käyttöön on mahdollistanut tuotantolaitoksellamme välittömien haasteiden ratkaisemisen ja samalla varautua pitkän aikavälin menestykseen. Laite on parantanut läpivirtausta, vähentänyt hylkäysmääriä ja parantanut kestävyyttä optimoimalla vedenkäyttöä.

Yhteenvetona, teollista pullojenpesukonetta on enemmän kuin vain varuste – se mahdollistaa tehokkuuden, säädösten noudattamisen ja kasvun. Projektipäälliköille, joille on tärkeää tasapainottaa kustannuksia, laatua ja kapasiteettia, tämä teknologia tarjoaa kattavan ratkaisun. Se osoittaa, kuinka edistynyt tekniikka ja huolellinen integraatio voivat muuttaa pullojen puhdistuksen mahdollisesta pullonkaulasta suorituskykyiseksi osaksi tuotantolinjaa.