Вимоги проекту

При управлінні великомасштабними виробничими лініями у сфері харчової промисловості та напоїв забезпечення швидкості та гігієни є постійним завданням. Пляшки необхідно ретельно мити перед наповненням, щоб усунути забруднення, залишки речовин або мікроорганізми, які можуть погіршити безпеку та якість продукції. Як керівник проекту, відповідальний за оптимізацію виробництва, я швидко зрозумів, що традиційні системи очищення більше не відповідають нашим експлуатаційним потребам.

Попит був чітким: нам потрібен промисловий мийний апарат для пляшок здатний забезпечити надійну ефективність очищення при високих рівнях пропускної здатності. Система повинна була підтримувати безперервну роботу, скорочувати час простою і гарантувати дотримання міжнародних гігієнічних правил. Згідно з дослідженнями галузі, близько 70% проблем з виробництвом, пов'язаних з якістю, виникають через недостатню підготовку контейнерів. Це підкреслює нагальну необхідність інтегрування рішення, яке може забезпечити як потужність, так і точність.

Основні вимоги нашої продукційної команди включали:

Машина, яка могла б великі обсяги пляшок одночасно , підтримуючи постійний обсяг виробництва в пікові періоди.

Автоматичне завантаження та вивантаження пляшок для зменшення залежності від ручної праці та запобігання вузьким місцям.

Технологія очищення під високим тиском для повного видалення залишків, особливо для липких рідин, таких як молочні продукти або соки.

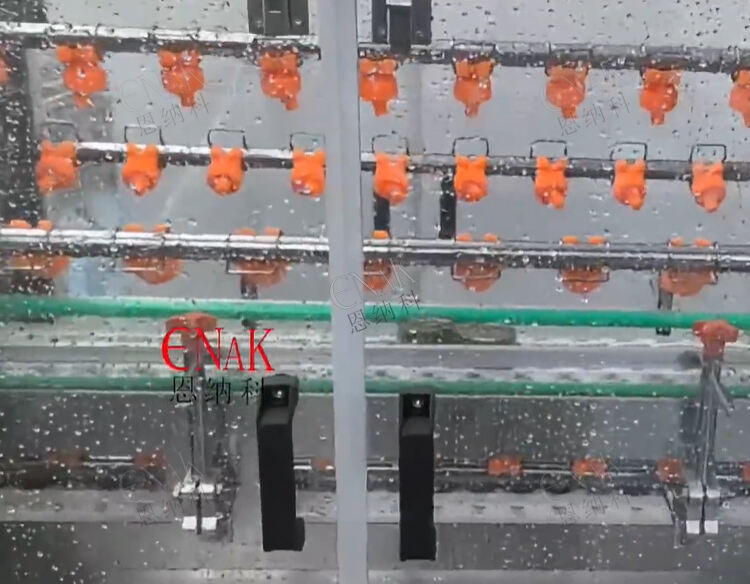

Після оцінки різних технологій було прийнято рішення впровадити промисловий мийний апарат для пляшок спеціально розроблений для масштабних застосувань. Його поєднання багатостанційного циклічного ополіскування, автоматизованої обробки пляшок та потужної системи розпилювання під високим тиском має ідеально відповідати цілям проекту: вища ефективність, бездоганна чистота та безшовна інтеграція в існуючу виробничу лінію.

Ключові технічні характеристики

Успіх проекту промисловий мийний апарат для пляшок він має три технічні особливості: багатостанційне циклічне промивання, автоматичне вживання та виведення та високотискне розпилювання.

1. Помивання за кількома станціями

На відміну від одноступеневих мийок, ця машина має кілька станцій, які працюють у безперервному циклі. Пляшки проходять послідовні зони ополіскування та розпилення, кожна з яких призначена для видалення певних залишків. Наприклад, на початковому етапі видаляються більші забруднення, тоді як на наступних стадіях застосовуються струмені води під тиском або чистячі розчини. Такий багатостанційний підхід не лише покращує якість очищення, а й забезпечує масштабованість для виробництва великих обсягів. Конструкція дозволяє обробляти сотні пляшок одночасно, що робить її незамінною для великих фабрик.

2. Автоматична подача та вивантаження

Ефективність сучасного виробництва значною мірою залежить від автоматизації. Пристрій промисловий мийний апарат для пляшок інтегрує автоматичні системи завантаження та розвантаження пляшок, усуваючи необхідність ручного втручання на цих етапах. Пляшки плавно подаються до камери миття за допомогою синхронізованих конвеєрів, тоді як чисті пляшки безпосередньо надходять на лінію розливу. Ця автоматизація зменшує потребу у робочій силі, мінімізує ризик людських помилок і забезпечує стабільний темп виробництва. Для керівників проектів це означає передбачувані цикли та покращену узгодженість між операціями на попередніх і наступних етапах.

3. Система високотискового розпилення

Третя важлива функція — це технологія високотискового розпилення апарату. Пляшки піддаються цільовим струменям, які досягають кожної внутрішньої та зовнішньої поверхні, ефективно видаляючи залишки, які не можна видалити при звичайному промиванні. Це особливо важливо під час обробки пляшок, що використовуються для в’язких рідин, таких як соуси або молочні напої. Система високого тиску забезпечує ретельне очищення і водночас зменшує споживання води шляхом повторного використання струменів розпилення, де це можливо.

У сукупності ці три функції утворюють надійне рішення для очищення, адаптоване для промислових умов. З точки зору технічного управління, апарат характеризується довговічністю, енергоефективністю та відповідністю суворим стандартам безпеки, що робить його перспективним капіталовкладенням для будь-якої виробничої лінії.

Процес застосування продукту

При впровадженні промисловий мийний апарат для пляшок наша проектна команда дотримувалася структурованого процесу розгортання, щоб забезпечити безперебійну інтеграцію з існуючими виробничими лініями.

Крок 1: Оцінка та підготовка лінії

Ми розпочали з аналізу потоку пляшок, потужностей лінії та обмежень простору. Модульна конструкція промислової машини для миття пляшок дозволила нам налаштувати систему як для поточної потужності, так і для майбутнього розширення. Провівши моделювання, ми переконалися, що машина може синхронізуватися з обладнанням для розливу та упаковки без порушення циклічних часів.

Крок 2: Встановлення та інтеграція автоматизації

Процес встановлення було спрощено завдяки модульній архітектурі машини. Автоматичні конвеєри подачі були підключені до попередніх депалетизаторів, тоді як ділянку вивантаження синхронізовано з пунктами розливу. Системи керування були інтегровані в центральний програмований логічний контролер (PLC) підприємства, що дозволяє операторам у реальному часі відстежувати стан машини, циклові часи та ефективність очищення. Цей крок був вирішальним для забезпечення безперебійної координації на всій виробничій ділянці.

Крок 3: Експлуатаційні випробування та точне налагодження

Під час пробних запусків функція багатостанційного промивання продемонструвала свою ефективність. Пляшки, які раніше очищалися вручну, показали помітне покращення після обробки на промисловій мийці пляшок. Струмені високого тиску досягали глибоких порожнин пляшок, забезпечуючи відсутність залишків. Було внесено корективи до швидкостей подачі та виведення для оптимізації синхронізації з рештою лінії. Можливість регулювання швидкості конвеєрів виявилася важливою для поєднання високої продуктивності та точності очищення.

Крок 4: Робота в повному масштабі

Після завершення випробувань машина була інтегрована до щоденного виробництва. Автоматичне завантаження та вивантаження пляшок скоротило потребу у робочій силі приблизно на 40%, звільнивши персонал для виконання завдань з вищою доданою вартістю. Завдяки моніторингу даних ми зафіксували зростання продуктивності на 25% та значне зниження рівня браку пляшок. Система високотискового розпилення також зменшила споживання води порівняно з нашою попередньою системою, що сприяє досягненню цілей сталого розвитку.

Крок 5: Постійне обслуговування та моніторинг

Для підтримання максимальної ефективності команда проекту запровадила програму профілактичного обслуговування. Операторів навчено проводити швидкі перевірки форсунок, конвеєрів та фільтрів. Модульність системи забезпечує можливість ізоляції окремого відділу для обслуговування без зупинки всієї машини.

Результати говорили самі за себе. Шляхом впровадження нового промисловий мийний апарат для пляшок , виробнича лінія досягла більшої узгодженості, вищої ефективності та кращого дотримання санітарних норм. З точки зору управління проектом, інвестиції принесли вимірювані результати вже протягом першого року як за рахунок економії коштів, так і за рахунок задоволеності клієнтів.

Висновок

З точки зору керівника проекту, впровадження системи промисловий мийний апарат для пляшок стало важливим етапом у підвищенні ефективності виробництва. Багатостанційна циклічна промивка системи забезпечує стабільне досягнення стандартів чистоти навіть за умов інтенсивного виробництва. Автоматичні механізми подачі та вивантаження значно зменшують залежність від ручної праці, усуваючи ручні вузькі місця й забезпечуючи сталість виробничого процесу. Тим часом система високотискового розпилення гарантує ретельне очищення, підвищуючи безпеку продукції та відповідність галузевим нормам.

Крім цих технічних переваг, промисловий мийний апарат для пляшок також підвищив оперативну стійкість. Його модульна структура забезпечує гнучкість у масштабуванні, тоді як автоматизація гарантує передбачуваність часу циклів та обсягів виробництва. Для крупномасштабних виробничих середовищ, де простої безпосередньо перетворюються на втрати доходів, ці особливості забезпечують реальні конкурентні переваги.

Дані галузі свідчать, що попит на сучасне обладнання для очищення зростатиме паралельно із глобальним споживанням напоїв та харчових продуктів. Шляхом впровадження цього рішення наш виробничий об'єкт не лише вирішив поточні завдання, але й забезпечив собі довгостроковий успіх. Обладнання підвищило продуктивність, зменшило рівень браку та покращило сталість роботи за рахунок оптимізації витрат води.

На завершення, промисловий мийний апарат для пляшок це більше, ніж просто обладнання — це інструмент для підвищення ефективності, дотримання вимог та зростання. Для керівників проектів, які мають забезпечити баланс між вартістю, якістю та потужністю, ця технологія пропонує комплексне рішення. Вона демонструє, як передові технології та продумана інтеграція можуть перетворити очищення пляшок із потенційного вузького місця на високоефективний актив у виробничому процесі.