Maszyna do etykietowania puszek automatyczna wysokiej prędkości z klejeniem mokrym (chłodnym) ENKGD-01-Y

Opis

Maszyna do etykietowania puszek blaszanych automatycznie nakleja etykiety na szczelne puszki blaszane, które kolejno trafiają do urządzenia. Działa jako niezależna jednostka lub w linii produkcyjnej, z dwoma modelami przeznaczonymi dla różnych rozmiarów puszek: ENKG-01 (małe puszki) oraz ENKGD-01 (duże puszki), obie zaprojektowane w celu ułatwienia pakowania i przechowywania.

Specyfikacje techniczne

| Kategoria | Element | Specyfikacja / Wartość |

| 1. Warunki środowiskowe | Wysokość | 3 – 2 000 metrów nad poziomem morza |

| Temperatura otoczenia | 0℃ – 40℃ | |

| Wilgotność | 40% – 95% | |

| 2. Waga urządzenia | ENKG-01 | 750 Kg |

| ENKGD-01 | 900 kg | |

| 3. Wymagania dotyczące rozmiaru etykiety | Dla ENKG-01 | Maksimum: 390 × 254 mm |

| Minimum: 150 × 20 mm | ||

| Dla ENKGD-01 | Maksimum: 500 × 254 mm | |

| Minimum: 214 × 50 mm | ||

| 4. Wymagania dotyczące materiałów powiązanych | Adhezyjny środek do naklejania etykiet | Klej termoplastyczny + klej szybkoschnący |

| Wysokość linii produkcyjnej | Wlot: 1 100 – 1 200 mm | |

| Wylot: 700 – 800 mm | ||

| Wymagania dotyczące średnicy opakowania produktu | ENKG-01: φ55 mm – φ120 mm | |

| ENKGD-01: φ55 mm – φ160 mm |

Główna struktura i funkcje

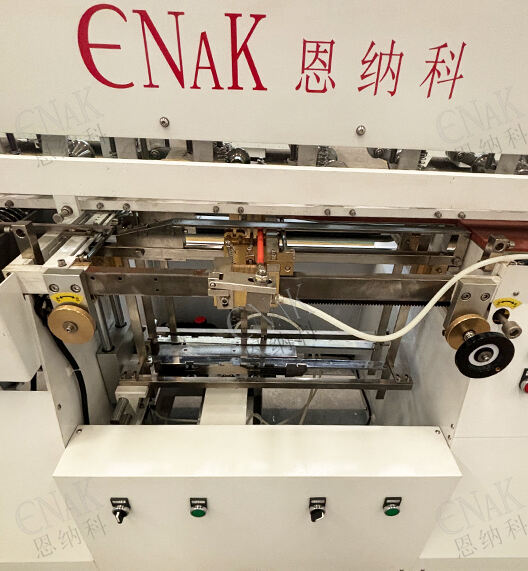

⑴ Sekcja ramy maszyny do etykietowania

Główne boczne panele/rama są wykonane z blachy stalowej kątowej spawanej o grubości δ5,0 mm. Materiał podstawowy to blachy ze stali węglowej, które są pokrywane farbą utwardzaną ciepłem w celu ochrony przed korozją, a cała rama jest produkowana zgodnie z rzeczywistymi wymaganiami odnośnie wymiarów, aby zapewnić stabilność konstrukcyjną.

⑵ Sekcja nośnika transportowego maszyny do etykietowania

Główne boczne panele modułowej taśmy siatkowej są wykonywane przez gięcie i spawanie blach ze stali nierdzewnej SUS304 o grubości δ2 mm. Stal nierdzewna SUS304 została wybrana ze względu na odporność na korozję oraz gładką powierzchnię, która nadaje się do kontaktu z puszkami i jest łatwa w czyszczeniu.

Głównym składnikiem tej sekcji jest modułowa płytka łańcucha przenośnika siatkowego, która odpowiada za stabilne przemieszczanie puszek przez stację naklejania etykiet w trakcie procesu produkcyjnego.

⑶ Sekcja ramy przenośnika nośnego

Rama tej sekcji jest spawana z rur kwadratowych o wymiarach 60×60×2,0 mm, z zastosowaniem stali nierdzewnej SUS304 jako materiału podstawowego, zapewniając trwałość oraz odporność na trudne warunki warsztatowe (takie jak wilgoć lub niewielkie oddziaływanie chemiczne).

Składniki pomocnicze obejmują łożyska w oprawach (zapewniające płynny obrót wałów przenośnika) oraz różne śruby ze stali nierdzewnej SUS304 (gwarantujące solidne połączenie i zapobiegające korozji).

Źródłem napędu jest **silnik reduktora ślimakowego** o mocy P=0,55/0,75 kW, który dostarcza stabilnej, cichej mocy dla systemu przenośnika i umożliwia dostosowanie do różnych wymagań dotyczących prędkości transportu.

Specyfikacja materiałów

Rama : Wykonane ze stali SS41 (znanej również jako stal A3), ogólnej stali konstrukcyjnej węglowej o dobrych właściwościach nośnych. Powierzchnia została poddana malowaniu natryskowemu w celu poprawy odporności na korozję, co czyni ją odpowiednią dla elementów ramy nośnej niepodlegających kontaktowi.

Drążek: Wykorzystuje stal łożyskową S45C, wysokiej jakości stal konstrukcyjną węglową o doskonałej twardości i odporności na zużycie. Ten materiał zapewnia stabilną pracę obrotową wału podczas długotrwałej eksploatacji oraz zmniejsza zużycie mechaniczne.

Części transportowe: Wszystkie komponenty związane z transportem (takie jak modułowa płytka łańcucha kratowego i szyny przenośnika) wykonane są ze stali nierdzewnej 304, która spełnia normy higieniczne i jest łatwa w utrzymaniu.

Powierzchnia stykająca się z materiałem: Odnosi się do części, które bezpośrednio stykają się z puszkami. Składa się ze stali nierdzewnej 304 (do podtrzymywania konstrukcji i zapewnienia higieny) oraz wysokocząsteczkowych, odpornych na zużycie taśm (zmniejszających tarcie między puszkami a powierzchnią przenośnika, chroniących zarówno puszki, jak i urządzenie, przedłużając przy tym czas eksploatacji).

Zalety

1. Zasilanie etykiet odbywa się za pomocą siłownika hydraulicznego, a maszyna wyposażona jest w dwa zestawy mechanizmów zasilania etykiet, które mogą pracować naprzemiennie. Nie ma potrzeby zatrzymywania maszyny podczas ponownego ładowania etykiet (funkcja ta nie jest dostępna dla etykiet o szerokości mniejszej niż 35 mm).

2. Dostawa kleju na końcówkę etykiety kontrolowana jest przez czujnik fotoelektryczny, który nanosi klej wyłącznie po wykryciu puszki, a gdy puszka nie jest obecna, dostawa kleju jest zatrzymana.

3. Zmiana typu puszki jest prosta i wymaga minimalnej liczby wymiany części.

4. W przypadku części stykających się z materiałami, wewnętrzne szyny maszyny są wyposażone w wysokomolekularne, odporniejsze na zużycie paski, co znacząco zmniejsza zużycie korpusów puszek.

5. W przypadku puszek dwuczęściowych dodatkowo nanosi się plamę kleju, aby zapewnić lepsze przyleganie etykiety.

6. Klej nanoszony jest wyłącznie na dwóch końcach etykiety, co powoduje niskie zużycie kleju i obniża koszty etykietowania.

7. 95% komponentów elektrycznych pochodzi od znanych marek, co gwarantuje stabilną i wydajną pracę oraz znacznie oszczędza pracę ręczną.

8. Maszyna pracuje cicho, poziom hałasu wynosi mniej niż 75 dB, zgodnie ze standardami międzynarodowymi.