Beschreibung

Kernsteuerung und Automatisierungsgrad :

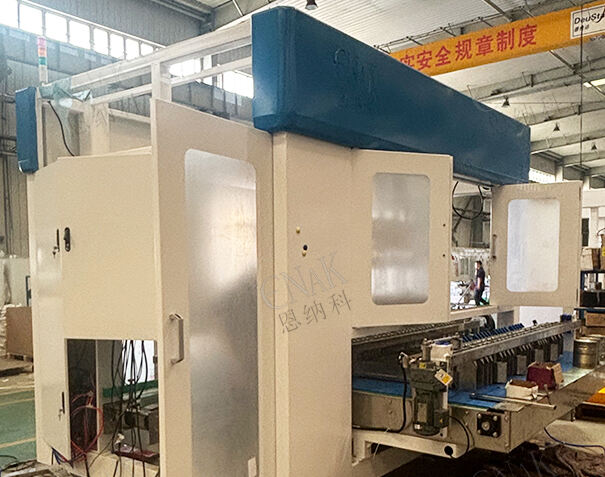

Die Produktionslinie vollautomatischer Kartonierer verwendet Servo- und SPS-Steuertechnologie für die Hauptantriebsführung, kombiniert mit einem programmierbaren Steuergerät von Siemens (Deutschland). Sie zeichnet sich durch schnelle Kommunikation und starke Diagnosefähigkeiten aus und weist eine Systemzuverlässigkeit von 99,5 % auf. In Kombination mit einer Mensch-Maschine-Schnittstelle ermöglicht sie eine stufenlose Drehzahlregelung, bietet einfache Bedienung, kompakte Bauweise und hohe Automatisierung, wodurch der manuelle Eingriff erheblich reduziert wird.

Arbeitsleistung und Stabilität :

Spezielle pneumatische Komponenten werden zum Greifen und Platzieren von Produkten verwendet. Durch die Kombination mechanischer Betätigung mit pneumatischer, elektrischer und optischer Steuerung realisiert die Maschine automatische Vorgänge beim Heben, Verschieben und Senken der Produkte. Die Bewegungen sind koordiniert, stabil und präzise. Der Kartonförderkanal verfügt über ein druckfreies Steuerungskonzept, und das Flaschenförder-System ist mit hochwertigen, importierten Integral-Mesh-Ketten und Übergangsplatten ausgestattet, um eine reibungslose Verbindung mit dem Förderband des Kunden sicherzustellen. Das gesamte System passt die Kartoniergeschwindigkeit automatisch an die Produktzuführgeschwindigkeit auf dem Förderband an.

Hygiene- und Bedienungsvorteile :

Es werden ölfreie pneumatische Komponenten mit Schmierung verwendet, und die meisten beweglichen Teile verfügen über ein benutzerfreundliches Design, das lebenslang keine Öleinspritzung erfordert. Dies reduziert die Nutzungskosten erheblich, vereinfacht die tägliche Wartung und gewährleistet geringe Geräuschentwicklung sowie keine Ölverschmutzung, wodurch die Anforderungen an die Lebensmittelhygiene erfüllt werden. Es sind mehrere Karton-Zuführmethoden verfügbar: manuell, automatisch und kontinuierliche Schnellzuführung. Der Greifer unterstützt manuelle und automatische Betriebsarten, bietet eine kompakte Bauweise vor Ort und einen großen Bedienraum. Mehrfache Schutzfunktionen sorgen dafür, dass die Maschine bei Störungen rechtzeitig angehalten wird, beispielsweise bei automatischer Abschaltung, wenn nicht genügend Kartons auf dem Kartonzuführband, nicht genügend Flaschen auf dem Flaschenförderband oder eine Fehlausrichtung zwischen Greifer und Karton vorliegt.

Produktvorteile

Vierstufiges Druckmindern-Design, beseitigt das Risiko des Umkippens von Flaschen :

Die vollautomatische Case-Packer-Produktionslinie verwendet innovativ eine vierstufige Druckreduktionslösung, um ein stabiles Produkttransportieren von der Quelle an zu gewährleisten. Die Druckreduktion der ersten Stufe wird durch die Geschwindigkeitsdifferenz zwischen der Flaschenzuführung und dem vorderen Förderer erreicht, wodurch ein Stapeln und Zusammenstoßen der Produkte vermieden wird. Die pneumatische Flaschenstoppvorrichtung sorgt für die zweite Druckreduktionsstufe, um den Förderstoß zu verringern. Der Zylinder am Ende des Förderers realisiert zwei weitere Druckreduktionsstufen, um die Geschwindigkeit weiter abzupuffern. Durch die vollständige Druckentlastung beträgt die Ausrichtungstoleranz zwischen Greifer und Produkt ≤ 0,3 mm. Nach Betreten des Verpackungsprozesses befindet sich das Produkt in einem druckfreien und stabilen Zustand, und die Umfallrate der Flaschen wird unter 0,1 % gehalten. Dieses System eignet sich besonders für leicht umkippende Glasflaschen und Weichverpackungen und reduziert so die Verluste.

Deutsches IGUS-Linearsystem, stabil und langlebig :

Ausgestattet mit dem deutschen IGUS-Linearsystem verfügt der vollautomatische Kartonierer über eine Positionierungsgenauigkeit von ±0,1 mm und präzise Bewegungen, wodurch Stöße und Vibrationen während des Gerätebetriebs effektiv reduziert werden. Dadurch steigen die Betriebsstabilität und Zuverlässigkeit der Anlage um 40 %, wodurch Verschleiß von Bauteilen oder Produktverschiebungen durch Vibrationen vermieden werden. Das System ist schmier- und wartungsfrei konzipiert, sodass kein regelmäßiges Nachölen erforderlich ist. Dies reduziert nicht nur den Wartungsaufwand, sondern vermeidet auch Ölverschmutzung und erfüllt somit die Hygieneanforderungen der Lebensmittel- und Pharmaindustrie. Die Nutzungsdauer ist dreimal länger als bei herkömmlichen Positioniersystemen, was die Kosten für den Austausch der Anlagen senkt.

Hochwertige Materialien & Sicherheitsschutz, Konformität und Zuverlässigkeit :

Der Hauptkörper der vollautomatischen Kartonverpackungslinie besteht aus Edelstahl (Teile, die mit Produkten in Berührung kommen), Aluminiumlegierung (Übertragungsstruktur), technischen Kunststoffen (Schutzgehäuse) und Kohlenstoffstahl mit Spritzbeschichtung (Rahmen). Edelstahl ist korrosionsbeständig und leicht zu reinigen, erfüllt die Hygienestandards der Lebensmittelindustrie; Aluminiumlegierung ist leicht und dennoch robust, wodurch das Gerätegewicht reduziert wird; die Spritzbeschichtung aus Kohlenstoffstahl verbessert die Korrosionsbeständigkeit und verlängert die gesamte Nutzungsdauer des Geräts. Gleichzeitig ist die Anlage mit vollständig geschlossenen Sicherheitsschutzvorrichtungen und fotoelektrischen Sensoren ausgestattet, entspricht vollständig der nationalen Norm GB 12265.1-2007 „Mechanische Sicherheit – Sicherheitsabstände zum Verhindern des Erreichens gefährlicher Bereiche durch die oberen Gliedmaßen“ und schließt betriebliche Sicherheitsunfälle aus.

Anwendungsszenarien

Produktionslinien für die Lebensmittel- und Getränkeindustrie :

Die vollautomatische Case-Packmaschine für Produktionslinien eignet sich zum Verpacken von Flaschenwasser, Fruchtsaft, Dosenwaren, Milchprodukten usw. Zum Beispiel kann sie 550-ml-Flaschenwasser mit je 24 Flaschen pro Karton ordentlich verpacken oder 330-ml-Dosenwaren schichtweise anordnen und verpacken. Die ölfreie Schmierung vermeidet Lebensmittelkontamination, und die vierstufige Druckminderung gewährleistet einen stabilen Transport von Glasflaschen und Blechdosen, wodurch den Anforderungen einer großtechnischen Produktion mit hohen Hygienestandards in der Lebensmittelindustrie entsprochen wird. Sie kann nahtlos mit Abfüll- und Etikettierlinien verbunden werden.

Produktionslinien für tägliche Körperpflegeprodukte :

Es kann zum Verpacken von Tageschemikalien wie Shampoo, Duschgel und Waschmittel verwendet werden. Zum Beispiel kann es 750-ml-Shampoo-PE-Flaschen in mehreren Reihen mit je 12 Flaschen pro Karton verpacken. Durch die geringe Stellfläche eignet es sich für die kompakte Werkstattaufteilung von Unternehmen der Tageschemieindustrie. Das deutsche IGUS-Positioniersystem gewährleistet ein präzises Greifen von speziell geformten Flaschen (wie flache oder gebogene Flaschen), vermeidet Etikettenschäden und verbessert das Verpackungserscheinungsbild der Produkte.

Pharmazeutische und Gesundheitsproduktionslinien :

Die vollautomatische Umverpackungsanlage erfüllt die Hygiene- und Sicherheitsanforderungen der pharmazeutischen Industrie und kann zum Verpacken von pharmazeutischen Glasflaschen (wie z. B. Fläschchen für orale Flüssigkeiten) sowie PE-Flaschen für Gesundheitsprodukte eingesetzt werden. Die schmiermittelfreie Konstruktion reduziert Reinigungstotecken, und mehrfache Fehlerschutzfunktionen vermeiden Produktverunreinigungen. Die Funktion zur automatischen Geschwindigkeitsanpassung des Flaschenförderers kann sich an den Kleinserien- und Mehrsortenproduktionsrhythmus von Arzneimitteln anpassen und gewährleistet einen sterilen und präzisen Umverpackungsprozess.

Häufig gestellte Fragen

F1: Kann die vollautomatische Umverpackungsanlage für Produktionslinien unterschiedliche Größen von Produktverpackungen verarbeiten?

A1: Ja. Die Parameter von Greifer und Förderer können über die Mensch-Maschine-Schnittstelle flexibel angepasst werden. Er unterstützt Produkte mit einem Durchmesser von 50–150 mm und einer Höhe von 80–300 mm, ohne dass Kernkomponenten ausgetauscht werden müssen. Der Anpassungsvorgang dauert nur 10 Minuten und erfüllt die Anforderungen der Mehrprodukt-Ko-Produktion auf einer Linie.

F2: Welche täglichen Wartungsarbeiten sind für die Anlage erforderlich?

A2: Die Die tägliche Wartung beschränkt sich auf Reinigung und Inspektion – wischen Sie die Geräteoberfläche und den Gliederkettensförderer täglich mit einem staubfreien Tuch ab; prüfen Sie wöchentlich, ob die Sicherheitsschutzeinrichtungen intakt sind; überprüfen Sie monatlich, ob der Luftdruck der pneumatischen Bauteile normal ist. Es ist keine komplexe Schmierwartung erforderlich, die Wartungskosten sind niedrig.

F3: Wie kann die Produktion schnell wieder aufgenommen werden, wenn die vollautomatische Kartonverpackungsanlage für die Produktionslinie ausfällt?

A3: Die Anlage ist mit einer automatischen Fehlerdiagnosefunktion ausgestattet. Bei einem Fehler zeigt die Mensch-Maschine-Schnittstelle die Fehlerursache (z. B. "Flaschenmangel", "Ausrichtungsabweichung") sowie Lösungen an, und der Bediener kann entsprechend den Hinweisen handeln. Falls technische Unterstützung erforderlich ist, reagiert das After-Sales-Team innerhalb von 2 Stunden und bietet in den Hauptstädten der Provinzen einen vor-Ort-Service innerhalb von 24 Stunden an.

Wenn Sie Fragen zum Angebot, zu Anpassungswünschen (z. B. Anpassung an spezielle Produkte) oder zur Vereinbarung eines Vor-Ort-Testlaufs des Produktionslinie Vollautomatischer Kartonierer , hinterlassen Sie bitte Ihren Firmennamen, Ihre Kontaktdaten und Produktspezifikationen. Unser professionelles Vertriebsteam wird innerhalb von 24 Stunden mit Ihnen Kontakt aufnehmen und Ihnen eine maßgeschneiderte automatische Umverpackungslösung anbieten, um die Effizienz Ihrer Produktionslinie zu verbessern!