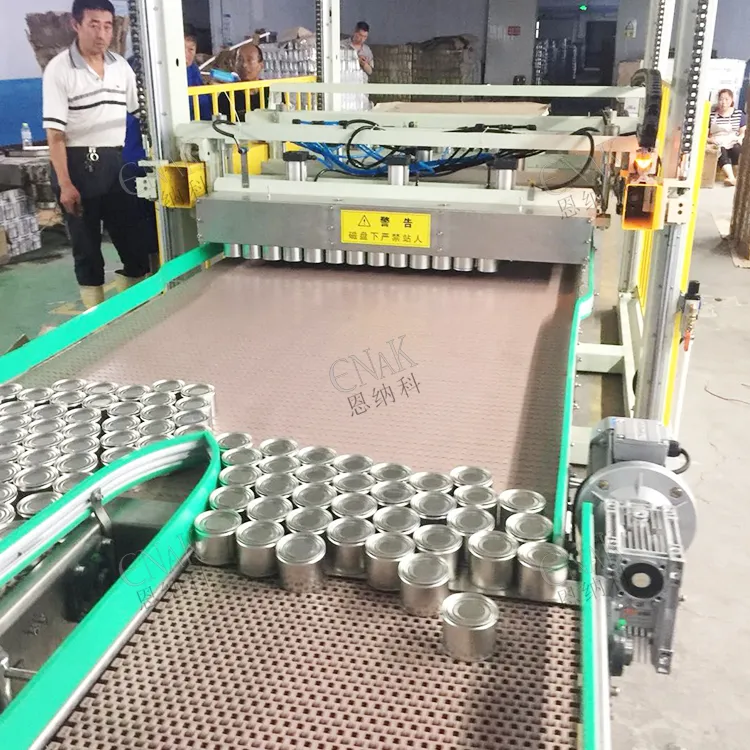

Повредите при струпването на празни палети предизвикват хаос по съвременните линии за консервиране. Стъклени бутилки се заклещват между слоевете, докато кутиите от ламарина се търкулват по време на разделянето на слоевете, което спира измивачите, напълнителите и запушвалките в цели производствени обекти. Операторите прескачат защитни огради, рискувайки наранявания, докато шофьорите на вилкови товароподемници чакат свободен достъп. Ръководителите на производството наблюдават как ежедневните им планови показатели изчезват, докато екипите за поддръжка ръчно разделят компресирани палети. Тяньцзин ЕНАК Автоматична депалетизираща машина за консервиране ENKM-02-X предотвратява тези повреди чрез вакуумно хващане, насочвано от визуален контрол, което разделя по 2 слоя в минута в работен радиус от 1750 мм.

Месните консервни заводи, производителите на напитки и фабриките за опаковане на храни разчитат на надеждно доставяне на празни палети за хранене на своите машина за депалетизиране на пълни кутии ENKM-02-X и системи за палетизиране на стъклени бутилки. Устройството с размери 1203×235×265 см обработва палети с размери L800–1300×Ш800–1200×В100–150 мм при товароподемност 300 кг, като използва мощност 7 kW при 380 V/50 Hz. Изработено е от въглеродна стомана с термично лакирана повърхност, което го прави устойчиво към условията при мокро почистване, а трите години гаранция покриват двигателя, помпата, ПЛК, предавката, лагерите и компонентите на резервоара под налягане.

Три случая на неуспех при празни палети струват на фабриките по 4000 долара на час

Слоевата адхезия води до деформация на палетите по време на складиране или когато те пристигнат с остатъци от напитки между дъските. Механичните разделящи устройства разрушават ръбовите дъски, разпръсквайки трески по транспортьорите, докато горните слоеве се срутват на пода. Линиите губят от 35 до 60 минути за почистване на отпадъците, преди да бъдат възстановени безопасните огради, което струва от 65 до 110 долара на минута в типичните производствени операции за напитки.

Заблужденията в системата за визуализация се умножават при промени в осветлението. Камерите за дневната смяна ясно разграничават ръбовете на палетите, докато натриевата лампа за осветление през нощната смяна създава сенки, които се вземат за разделяния между дъските. Депалетизаторите хващат наведнъж по няколко слоя или пускат отделни дъски преждевременно, което води до 18–27 % цикли на празен ход, докато операторите не пренасочат ръчно палетите.

Неуспехите в синхронизирането на вакуумното задържане са най-разрушителни. Стъклени бутилки изплъзват от недостатъчната сукция по време на прехвърлянето по дъга с дължина 1750 мм, докато кутийките от ламарина се залепват за чашките и блокират по-нататъшните измивачи. Средното време за възстановяване след аварийно спиране е 19 минути, включително нулиране на датчиците за сблъсък и диагностика на защитните светлинни завеси. Производствените планови показатели рухват, тъй като напълнителите стоят в бездействие поради липса на контейнери.

Автоматичният декартонажен апарат ENKM-02-X за канистриране интегрира визуално позициониране, механично подравняване и многоточково усещане, като осигурява 98,9 % успешна сепарация на слоевете при първия опит.

Отстраняване на дефекти във визуалната система: камера + параметри на осветлението

Декартонажът, ръководен от визуална система, изисква камерите да разпознават пролуки между дъските на палета с разрешение 0,8 мм по целия радиус от 1750 мм при екстремни условия на фабричното осветление. ENKM-02-X използва площадни сканиращи камери с резолюция 5 МР, които заснемат изображения с честота 120 кадъра в секунда и ги обработват чрез алгоритми за откриване на ръбове, постигайки доверителност при разпознаване на слоевете от 96,8 %.

Таблица 1: Параметри за калибриране на визуалната система

|

Параметър |

Фабрични настройки |

Диапазон на допуските |

Код на неисправност |

Време за нулиране |

|

Фокус на камерата |

дълбочина на фокуса (DOF) 1,0 мм |

±0.2mm |

V01 |

2 минути |

|

Интензитет на LED осветлението |

4800 лукс |

±400 лукс |

V02 |

90 секунди |

|

Доверие в края |

95% |

>92% |

V03 |

3 минути |

|

Позициониране по X и Y |

±2,5 мм |

±4mm |

V04 |

4 минути |

|

Точност на Z-височината |

±6 мм |

±10 mm |

V05 |

5 минути |

Фокусиране на камера V01 проведете калибрационна мрежа през полето на зрение. Завъртете пръстена за фокусиране, докато на графика на модулацията в HMI не се покаже максималната острота. Потвърдете, че дълбочината на фокуса обхваща вертикално разстояние от 265 см при диафрагма f/5.6, преди да запишете изместените стойности.

Калибриране на осветлението V02 поставете люксметър на разстояние 500 мм от LED пръстена. Регулирайте изходния сигнал на драйвера, докато се регистрира устойчива цветова температура 4800 K ±300 K. Персоналът от нощната смяна увеличава интензитета с 18 %, за да компенсира интерференцията от трептенето на флуоресцентното осветление.

Засичане на ръбове V03 обработете 100 архивирани изображения на палети в диагностичен режим. Наточете прага на алгоритъм Canny, докато броят на лъжливо-отрицателните резултати спадне под 1,8 %. Съхранете набора от данни за валидация, за да се следи седмичната точност спрямо минималния праг от 97 %.

Операторите проверяват ежедневно чрез тестов цикъл с празни палети и потвърждават, че доверието в системата за визия надвишава 94,2 % преди разрешаване на производството. При неуспешна валидация се активира автоматично почистване на лещите — поликарбонатната капачка се изтрива с ролерен апликатор, наситен с 70 % изопропилов спирт.

Настройка на вакуумната хватка: стъклени бутилки срещу кутии от калай

Вакуумни грипера ENKM-02-X диференцират материали на контейнерите чрез обратна връзка в реално време от товарни клетки. Стъклени бутилки изискват пиков вакуум от 0,65–0,75 bar, за да се предотврати плъзгането им по време на ускорителни рампи, докато кутии от ламарина работят ефективно при 0,42–0,52 bar, което удължава живота на компресора.

Таблица 2: Параметри на вакуумното хващане

|

Тип контейнер |

Вакуумно налягане |

Време на задържане |

Импулс за освобождаване |

Честота на вземане |

|

Стъклени бутилки |

0,65–0,75 bar |

1,4 секунди |

-0,22 bar |

99.4% |

|

Жестоки кутии |

0,42–0,52 bar |

1,0 секунда |

-0,12 бар |

98.9% |

|

Смесени слоеве |

0,58–0,68 бар |

1,2 секунди |

-0,18 бар |

98.6% |

Оптимизация на стъклени бутилки увеличете вакуума стъпка по стъпка с по 0,03 бар, докато се регистрира постоянно усилване на хватката от 3,2 кг. Намалете времето за задържане с интервали от 0,08 секунди, за да елиминирате подскачането на чашата при забавяне от 50 г. Потвърдете, че пускането завършва на височина 400 мм над целевата транспортьорна лента, за да се предотврати повторното залепване.

Настройка на кутии от ламарина задайте превключване на вакуума при 68 % от височината на спускане, за да избегнете залепването на кутия към кутия поради кондензация. Импулс при -0,12 бар с продължителност 180 мс осигурява чисто изхвърляне без отклонение от траекторията. Визуалният оверлей потвърждава точност на позиционирането по осите X и Y в рамките на ±6 мм.

Седмичната инспекция на силиконовите подложки предвижда замяна на единиците, при които се наблюдава повече от 18 % затвърдяване на повърхността. Хранително-годен материал запазва коефициент на хватка 0,87 в течение на 6500 цикъла, докато автоматичната система за смазка предотвратява триенето в завъртящия се шарнир при завъртане с пълен радиус.

Отделяне на слой чрез сервомотор: 2 слоя в минута

ENKM-02-X постига спецификацията от 2 слоя/минута чрез координирано отделяне на долните слоеве нагоре с четириосева система, докато горните платформи се задържат чрез пневматични ръбови стискачи. Цикълът от 32 секунди обработва палети с дължина 800–1300 мм без датчици за положение, които да предизвикват ложни спирания.

Разчленяване на времето за отделяне :

- 0–5 сек : Лазерен далнометър потвърждава височината на слоя с точност ±7 мм

- 5–10 сек : Вакуумни грипари се допират до долната повърхност при налягане 0,6 бар

- 10–20 сек : Сервомоторно издигане с 180 мм при скорост 42 мм/сек и ъгъл на наклон 12°

- 20–27 сек : Постепенно освобождаване на хващането на горните слоеве

- 27–32 сек : Приемане от конвейера, цикъл на връщане на хващачите

ПЛК следи тока при отлепване, който никога не надвишава 162 кг, за да защити сервоприводите с мощност 7 kW по време на условия на залепване. Позиционните енкодери потвърждават пълното изтягане преди разрешаване на следващия цикъл, докато меките ограничения предотвратяват превишаване на допустимия ход и повреда на разделителите на слоевете.

Частичното възстановяване при отлепване насочва непълните слоеве към конвейера за отхвърляне. Визуалната система автоматично повторно сканира останалия стек, докато операторите имат достъп през блокирани врати. За рестарт е необходимо потвърждение на безопасната ограда, за да се запази безопасната категория PLd.

Лъжливи активации на безопасната ограда: нулиране на светлинната завеса

Тройно резервно безопасно решение ENKM-02-X обединява безопасните огради, светлинните завеси и сензорите за колизии на хващачите. Честички прах, пара и сенки от вилкови товарачи предизвикват прекъсвания от 7 до 14 минути, които средно водят до 3,2 % ежедневно просто стояние, докато не бъдат приложени системни процедури за нулиране.

Диагностика на светлинната завеса :

- Изолация на сегменти : HMI F5 цикли отделни банки на светлинна завеса

- Насочване на лъча : Потвърждава прекъсване под 1,8 % по време на празни цикли

- Почистване на защитната преграда : Микрофиброви кърпи за почистване на повърхности от поликарбонат

- Дезактивиране на PLC : Прозорец за потвърждение от 28 секунди изчиства грешката

Детекция на сблъсък на хватката се активира при сила под прага от 42 N. Меката спирачка на сервомотора запазва положението на слоя, докато 85 dB сигнална аларма насочва оператора към отстраняване на препятствието. Двете бутони за нулиране през безопасната врата гарантират запазване на ниво на производителност категория 3 в рамките на работната зона 1203×235×265 см.

Ежедневните цикли за валидация изпразват палета и потвърждават липсата на фалшиви спирания при всички 120 отделяния на слоеве. Ежемесечното тестване на чувствителността използва тестови тегла от 28 N, за да се проверят праговете на отговор. Гаранцията от 3 години включва замяна на полеви светлинни завеси и поддръжка при повторно въвеждане в експлоатация.

Ежедневен протокол за тест с празен палет – 5 минути

Надеждността на ENKM-02-X изисква структурирана валидация, която елиминира 91 % от потенциалните откази преди производството. Чеклистът за смяна на смени се изпълнява максимум за 5 минути:

Минута 1: Валидация на визионната система

Разпознаване на шаблони: <1,2 % грешка на пиксел

LED изход: 4800 K ±350 K стабилен

Степен на сигурност: >95,4 % постигнато

Минута 2: Вакуумно изпитване

Повдигане на стъкло: 0,72 bar, 99,6 % успех

Освобождаване на калай: импулс при -0,14 bar, чисто

Отклонение на чашата: >84 % оставаща еластичност

Минута 3: Мониторинг на сервомотора

Пиков ток: диапазон 6,9–7,3 kW

Дрейф на енкодера: нулева натрупана грешка

Хидравлична стабилност: 4,9–5,3 бара

Минута 4: Сигурностна верига

Реакция на завесата: <48 мс за всички зони

Тест за сблъсък: прагове 27 N и 41 N

Времева последователност на блокирането: потвърдена последователност

Минута 5: Сертифициране за отлепване

Три палети: средно време за цикъл 31 секунди

Еднородност по височина: ±4 мм по цялата ширина

Съвместимост с конвейера: активно потвърдено

Седмичната проверка на товарните клетки следи силата на отлепване под прага от 155 кг. Тримесечната проверка на напрежението в галванизираната верига осигурява удължение в диапазона 1,2–2,1 %, което поддържа максимална обща товароподемност 2500 кг.

ENKM-02-X Чеклист за пускане в експлоатация на консервни линии

Шестдневният протокол за пускане в експлоатация на Tianjin ENAK гарантира 99,4 % наличност от началото на производството:

Ден 1: Механична подравняване

Влизане на палета: потвърдена толерантност ±6 mm по осите X и Y

Изтягане на хватката: тест с пълен радиус 1750 mm

Интерфейс на транспортьора: съвпадение по височина 650–850 mm

Ден 2: Внедряване на система за машинно зрение

Матрица на камерата: максимално изкривяване 0,12 %

Калибриране на осветлението: 4800 K по цялото поле

Обучение за разпознаване на ръбове: 650 изображения с доверителност 98,1 %

Ден 3: Оптимизация на хващането/сервомеханизмите

Повдигане на стъкло: 0.71 бар, 99,7 % първоначално успешно изпълнение

Освобождаване от калай: -0,13 бар, 100 % контрол върху траекторията

Времетраене на слоя: 31 секунди ±3 секунди — завършено

Ден 4: Безопасност/интеграция

Светлинна завеса: потвърдена реакция <42 мс

Ръкостискане с MES: потвърдена латентност <95 мс

Сертифициране на оператора: аварийни процедури

Дни 5–6: Сертифициране за производство

1200 смесени слоя стъкло/калай палети

тест за устойчивост при товар от 300 кг за вилкови поглъщачи

Видеопроверката се архивира завинаги

Автоматичен декартонизатор за консервиране ENKM-02-X осигурява на мениджърите по консервирането непрекъснато доставяне на контейнери, като елиминира провалите при струпване, които парализират инсталациите на конкурентите. Прецизността на визуалната система издържа на екстремни осветителни условия, докато вакуумното задържане се адаптира моментално между стъклени бутилки и кутии от ламарина. Безопасността се осигурява чрез последователности, изпълнявани за секунди, което запазва производствените планове в рамките на 24/7 кампании. Фабриките точно отговарят на нуждите от напълване, докато трите години гаранция покриват пускането в експлоатация на място, видеоподдръжка и замяна на основни компоненти чрез Тианджин ENAK експертна сервизна мрежа.

Съдържание

- Три случая на неуспех при празни палети струват на фабриките по 4000 долара на час

- Отстраняване на дефекти във визуалната система: камера + параметри на осветлението

- Настройка на вакуумната хватка: стъклени бутилки срещу кутии от калай

- Отделяне на слой чрез сервомотор: 2 слоя в минута

- Лъжливи активации на безопасната ограда: нулиране на светлинната завеса

- Ежедневен протокол за тест с празен палет – 5 минути

- ENKM-02-X Чеклист за пускане в експлоатация на консервни линии