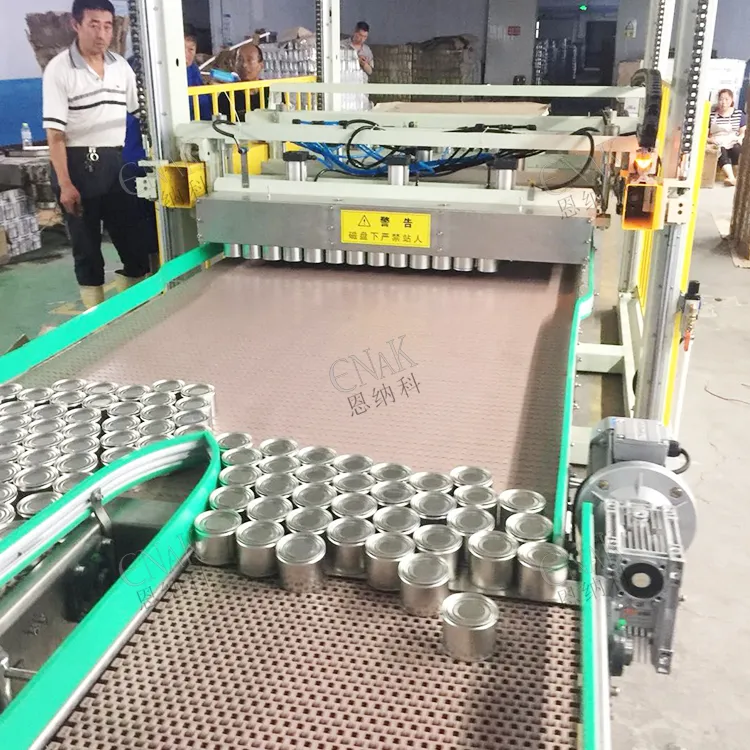

Falhas no empilhamento de paletes vazios geram caos nas linhas modernas de enlatamento. Garrafas de vidro ficam presas entre camadas, enquanto latas de folha-de-flandres tombam durante a separação de camadas, interrompendo enxaguadores, enchimentos e tampadores em toda a instalação produtiva. Operadores sobem nas cercas de segurança, correndo risco de lesões, enquanto os operadores de empilhadeiras aguardam acesso livre. Gestores de produção veem as metas diárias evaporarem à medida que equipes de manutenção se esforçam para separar manualmente paletes comprimidos. Tianjin ENAK Máquina desempilhadora automática para enlatamento ENKM-02-X previne essas falhas por meio de um sistema de fixação a vácuo guiado por visão que separa 2 camadas por minuto em um raio de trabalho de 1750 mm.

Fábricas de conservas de carne, engarrafadoras de bebidas e empresas de embalagem de alimentos dependem de um fornecimento confiável de paletes vazios para alimentar suas máquinas depaletizadoras de latas de estanho cheias ENKM-02-X e sistemas paletizadores de garrafas de vidro. A unidade de dimensões 1203x235x265 cm manipula paletes de L800-1300 x L800-1200 x A100-150 mm com capacidade de carga de 300 kg, utilizando potência de 7 kW em 380 V/50 Hz. Sua construção em aço carbono com esmalte vitrificado suporta ambientes que exigem limpeza intensa (washdown), enquanto a garantia de 3 anos cobre motores, bombas, CLPs, engrenagens, rolamentos e vasos de pressão.

Três falhas de paletes vazios custam às fábricas US$ 4.000 por hora

A aderência entre camadas ocorre quando os paletes se comprimem durante o armazenamento ou chegam com resíduos de bebida entre as tábuas. Separadores mecânicos esmagam as tábuas das bordas, espalhando lascas pelas esteiras transportadoras, enquanto as camadas superiores desabam sobre o piso. As linhas perdem de 35 a 60 minutos na remoção dos detritos antes do reajuste das barreiras de segurança, gerando um custo de US$ 65 a US$ 110 por minuto nas operações típicas de bebidas.

A confusão no sistema de visão multiplica-se durante mudanças de iluminação. As câmeras do turno diurno detectam com clareza as bordas dos paletes, enquanto a iluminação de vapor de sódio do turno noturno gera sombras que são interpretadas erroneamente como separações entre placas. Os despaletizadores agarram múltiplas camadas ou soltam prematuramente uma única placa, gerando ciclos de operação vazios em 18–27% até que os operadores reposicionem manualmente os paletes.

As falhas no tempo de atuação da ventosa revelam-se as mais destrutivas. Garrafas de vidro escorregam devido à sucção insuficiente durante arcos de transferência de 1750 mm, enquanto latas de folha-de-flandres aderem às ventosas, obstruindo os enxaguadores a jusante. As paradas de emergência exigem, em média, 19 minutos de recuperação, incluindo reinicialização dos sensores de colisão e diagnóstico das cortinas de luz de segurança. As metas de produção entram em colapso à medida que os enchimentos permanecem ociosos por falta de suprimento de recipientes.

O despaletizador automático ENKM-02-X integra posicionamento por visão, alinhamento mecânico e detecção em múltiplos pontos, mantendo 98,9% de separação correta da camada na primeira tentativa. Braços robóticos realizam a captação com precisão, evitando colisões entre garrafas, enquanto os controles PLC coordenam-se perfeitamente com as linhas de embalagem downstream.

Depuração do Sistema de Visão: Câmera + Parâmetros de Iluminação

A despaletização guiada por visão exige que as câmeras resolvam lacunas de 0,8 mm entre as tábuas do palete em todo o raio de 1750 mm, mesmo sob condições extremas de iluminação industrial. O ENKM-02-X emprega câmeras de varredura de área de 5 MP, capturando imagens a 120 quadros por segundo, processadas por meio de algoritmos de detecção de bordas, alcançando um grau de confiança de 96,8% no reconhecimento das camadas.

Tabela 1: Parâmetros de Calibração da Visão

|

Parâmetro |

Configuração de Fábrica |

Faixa de tolerância |

Código de falha |

Tempo de reinicialização |

|

Foco da Câmera |

dOF de 1,0 mm |

±0,2 mm |

V01 |

2 minutos |

|

Intensidade do LED |

4800 lux |

±400 lux |

V02 |

90 segundos |

|

Confiança na Detecção de Bordas |

95% |

>92% |

V03 |

3 Minutos |

|

Posicionamento XY |

±2,5 mm |

±4mm |

V04 |

4 minutos |

|

Precisão da Altura Z |

±6 mm |

±10mm |

V05 |

5 minutos |

Foco da Câmera V01 : Execute a grade de calibração através do campo de visão. Gire o anel de foco até que a nitidez máxima seja exibida no gráfico de modulação da IHM. Verifique se a profundidade de campo abrange um deslocamento vertical de 265 cm com abertura f/5,6 antes de salvar os valores de compensação.

Calibração de Iluminação V02 : Posicione o medidor de lux a 500 mm do anel de LED. Ajuste a saída do driver até que a temperatura de cor de 4800 K ±300 K se estabilize. O pessoal do turno noturno aumenta a intensidade em 18 % para compensar a interferência causada pelo cintilamento de lâmpadas fluorescentes.

Detecção de Bordas V03 : Processe 100 imagens arquivadas de paletes no modo de diagnóstico. Ajuste finamente o limiar de Canny até que as taxas de falsos negativos fiquem abaixo de 1,8 %. Armazene o conjunto de dados de validação para acompanhamento semanal da acurácia, com limite mínimo de 97 %.

Os operadores verificam diariamente, por meio do ciclo de teste com paletes vazios, se a confiança do sistema de visão excede 94,2 % antes da autorização para produção. Uma validação falhada aciona automaticamente a limpeza das lentes, com aplicação de um rolo contendo 70 % de álcool isopropílico sobre a tampa de policarbonato.

Ajuste do Sistema de Sucção a Vácuo: Garrafas de Vidro vs Latas de Metal

Pinças a vácuo ENKM-02-X diferenciar materiais de recipientes por meio de feedback em tempo real das células de carga. Garrafas de vidro exigem um vácuo de pico de 0,65–0,75 bar para evitar deslizamento durante rampas de aceleração, enquanto latas de folha de flandres operam de forma eficiente a 0,42–0,52 bar, preservando a vida útil do compressor.

Tabela 2: Parâmetros de Fixação a Vácuo

|

Tipo de contêiner |

Pressão de vácuo |

Duração do travamento |

Pulso de Liberação |

Taxa de Captação |

|

Garrafas de Vidro |

0,65–0,75 bar |

1,4 segundo |

-0,22 bar |

99.4% |

|

Latas de lata |

0,42–0,52 bar |

1,0 segundo |

-0,12 bar |

98.9% |

|

Camadas Misturadas |

0,58–0,68 bar |

1,2 segundos |

−0,18 bar |

98.6% |

Otimização de garrafas de vidro : Aumente o vácuo em etapas de 0,03 bar até que uma força de aderência de 3,2 kg seja registrada de forma consistente. Reduza o tempo de retenção em intervalos de 0,08 segundo, eliminando o salto do copo durante desaceleração de 50 g. Confirme que a liberação ocorre a 400 mm acima do transportador-alvo, evitando a readesão.

Ajuste de latas de estanho : Configure a comutação do vácuo na altura de 68 % da descida, evitando aderência entre latas causada pela condensação. Uma pulsação de −0,12 bar com duração de 180 ms permite ejeção limpa sem desvio de trajetória. A sobreposição por visão computacional confirma precisão de posicionamento XY de ±6 mm.

Inspeção semanal das almofadas de silicone substitui unidades com endurecimento superficial superior a 18 %. O material grau alimentício mantém um coeficiente de aderência de 0,87 ao longo de 6500 ciclos, enquanto a lubrificação automática evita atrito no pivô durante rotação em raio total.

Descascamento por Servomotor: 2 Camadas por Minuto

O ENKM-02-X atinge a especificação de 2 camadas/minuto mediante coordenação de quatro eixos, descolando a camada inferior para cima, enquanto placas superiores a restringem por meio de grampos pneumáticos nas bordas. O ciclo de 32 segundos processa paletes de 800–1300 mm sem que sensores de posição acionem paradas falsas.

Divisão do cronograma de descolamento :

- 0–5 s : O medidor a laser confirma a altura da camada com precisão de ±7 mm

- 5–10 s : Os pegadores a vácuo entram em contato com a superfície inferior a 0,6 bar

- 10–20 s : Elevação servocontrolada de 180 mm a 42 mm/s com ângulo de inclinação de 12°

- 20–27 s : Liberação progressiva dos grampos nas camadas superiores

- 27–32 s : Ciclo de aceitação do transportador e recolhimento do garfo

O CLP monitora a corrente de descolamento, garantindo que nunca ultrapasse 162 kg, protegendo assim os acionamentos servo de 7 kW durante condições de vinculação. Os codificadores de posição verificam a extensão total antes de autorizar o próximo ciclo, enquanto os limites suaves impedem deslocamentos excessivos que possam danificar os separadores de camadas.

A recuperação parcial de descolamento direciona camadas incompletas para o transportador de rejeição. O sistema de visão inspeciona novamente automaticamente a pilha remanescente, enquanto os operadores têm acesso através de portas com intertravamento. A reinicialização exige confirmação da cerca de segurança, mantendo a classificação de segurança PLd.

Acionamentos indevidos da cerca de segurança: reinicialização da cortina de luz

O sistema de segurança triplo redundante ENKM-02-X integra cercas de segurança, cortinas de luz e sensores de colisão do garfo. Partículas de poeira, nuvens de vapor e sombras de empilhadeiras provocam interrupções de 7 a 14 minutos, representando, em média, 3,2 % de tempo de inatividade diária até que procedimentos sistemáticos de reinicialização sejam implantados.

Diagnóstico da cortina de luz :

- Isolamento por segmento : Tecla F5 do IHM aciona individualmente os bancos de cortina

- Alinhamento do feixe : Confirma interrupção inferior a 1,8 % durante ciclos em vazio

- Limpeza do escudo : Panos de microfibra para limpeza de superfícies em policarbonato

- Desengate do CLP : Janela de verificação de 28 segundos limpa a falha

A detecção de colisão do garfo é ativada abaixo do limiar de 42 N. A parada suave do servo preserva a posição da camada, enquanto um alarme de 85 dB orienta a liberação do obstáculo. Dois botões de reinicialização integrados ao portão de segurança mantêm o nível de desempenho Categoria 3 em toda a área de ocupação de 1203 × 235 × 265 cm.

Ciclos diários de validação com paletes vazios confirmam zero paradas falsas em 120 descolamentos de camada. Testes mensais de sensibilidade utilizam pesos de teste de 28 N para verificar os limiares de resposta. A garantia de 3 anos inclui a substituição in loco da cortina de luz, com suporte para recomissionamento.

Protocolo Diário de Teste de Palete Vazio de 5 Minutos

A confiabilidade do modelo ENKM-02-X exige uma verificação estruturada que elimina 91 % das falhas potenciais antes da produção. A lista de verificação para troca de turno é concluída no máximo em 5 minutos:

Minuto 1: Validação por visão

Reconhecimento de padrão: taxa de erro inferior a 1,2 % de pixels

Saída de LED: 4800 K ±350 K estável

Pontuação de confiança: >95,4% alcançada

Minuto 2: teste a vácuo

Captação de vidro: 0,72 bar com taxa de sucesso de 99,6%

Liberação de estanho: pulso limpo a -0,14 bar

Deformação da ventosa: >84% de flexibilidade remanescente

Minuto 3: monitoramento do servo

Corrente de pico: faixa de 6,9–7,3 kW

Deriva do codificador: erro acumulado nulo

Pressão hidráulica estável: 4,9–5,3 bar

Minuto 4: Circuito de segurança

Resposta da cortina: <48 ms em todas as zonas

Teste de colisão: limiares de 27 N e 41 N

Temporização do intertravamento: sequência verificada

Minuto 5: Certificação de descolamento

Três paletes: ciclo médio de 31 segundos

Uniformidade de altura: ±4 mm ao longo da largura

Interface com a esteira transportadora: ativa confirmada

A verificação semanal das células de carga monitora a força de descolamento abaixo do limiar de 155 kg. A verificação trimestral da tensão da corrente galvanizada mantém a especificação de alongamento entre 1,2 % e 2,1 %, suportando uma capacidade de peso bruto de 2500 kg.

Lista de verificação de comissionamento ENKM-02-X para linhas de enlatamento

O protocolo de comissionamento de 6 dias da Tianjin ENAK garante 99,4% de tempo de atividade desde a produção inicial:

Dia 1: Alinhamento mecânico

Entrada de paletes: tolerância XY verificada em ±6 mm

Extensão do dispositivo de agarre: teste em raio total de 1750 mm

Interface com esteira transportadora: correspondência de altura entre 650 e 850 mm

Dia 2: Implantação do sistema de visão

Matriz de câmera: distorção máxima de 0,12%

Calibração de iluminação: campo total a 4800 K

Treinamento de detecção de bordas: 650 imagens com confiança de 98,1%

Dia 3: Otimização de agarre/servo

Captação de vidro: 0,71 bar, 99,7 % de sucesso na primeira passagem

Liberação de estanho: -0,13 bar, controle total da trajetória (100 %)

Temporização das camadas: 31 segundos ±3 segundos, completo

Dia 4: Segurança/integração

Cortina de luz: validação de resposta < 42 ms

Integração com MES: latência confirmada < 95 ms

Certificação do operador: procedimentos de emergência

Dias 5–6: Certificação de produção

1200 paletes mistas de camadas de vidro/estanho

teste de estabilidade de 300 kg com manobras de empilhadeira

Inspeção por vídeo arquivada permanentemente

Despaletizadora automática ENKM-02-X fornece aos gestores de enlatamento um suprimento contínuo de recipientes, eliminando falhas de empilhamento que paralisam instalações concorrentes. A precisão da visão resiste a extremos de iluminação, enquanto a fixação a vácuo se adapta instantaneamente entre garrafas de vidro e latas de folha-de-flandres. As sequências de segurança são executadas em segundos, preservando as metas operacionais em campanhas contínuas de 24/7. As fábricas atendem com exatidão às demandas de enchimento, enquanto a garantia de 3 anos cobre a comissionamento no local, suporte por vídeo e substituição de componentes essenciais por meio de Tianjin ENAK rede especializada de serviços.

Sumário

- Três falhas de paletes vazios custam às fábricas US$ 4.000 por hora

- Depuração do Sistema de Visão: Câmera + Parâmetros de Iluminação

- Ajuste do Sistema de Sucção a Vácuo: Garrafas de Vidro vs Latas de Metal

- Descascamento por Servomotor: 2 Camadas por Minuto

- Acionamentos indevidos da cerca de segurança: reinicialização da cortina de luz

- Protocolo Diário de Teste de Palete Vazio de 5 Minutos

- Lista de verificação de comissionamento ENKM-02-X para linhas de enlatamento