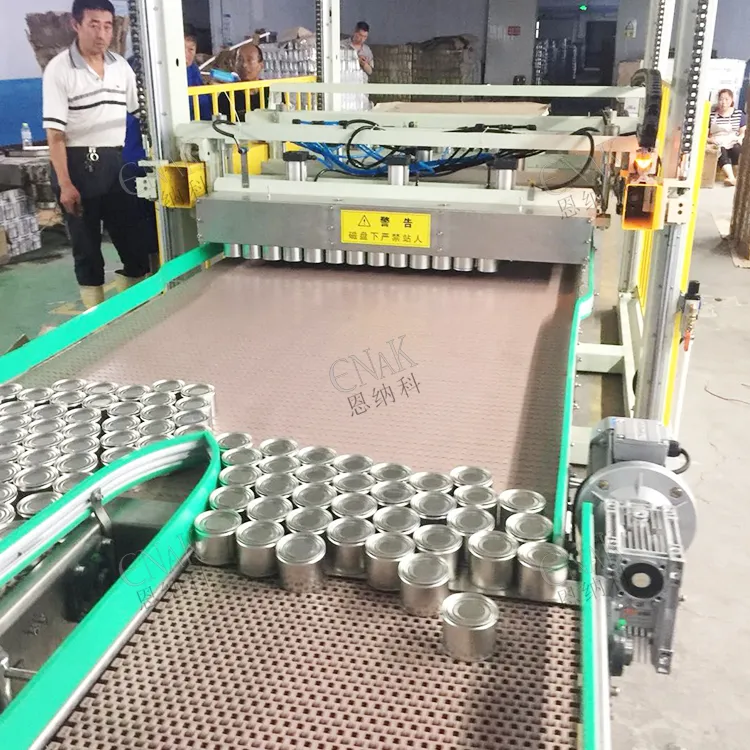

Boş palet yığını başarısızlıkları, modern konserve üretim hatlarında kaos yaratır. Cam şişeler katmanlar arasında sıkışıp kalırken, teneke kutular katman ayrılırken devrilir; bu da tüm üretim tesisinde durulama, doldurma ve kapama makinelerini durdurur. Operatörler güvenlik çitlerine tırmanarak yaralanma riskiyle karşı karşıya kalırken, forklift sürücüleri açık erişim bekler. Üretim müdürleri, bakım ekiplerinin sıkışmış paletleri elle ayırması için çabalarken günlük üretim hedeflerinin eridiğini izler. Tianjin ENAK ENKM-02-X otomatik konserve palet çözücü makinesi bu arızaları, 1750 mm çalışma yarıçapı boyunca dakikada 2 katman ayıran, görsel kılavuzlu vakum tutucu ile önler.

Et konserve tesisleri, içecek şişeleme tesisleri ve gıda ambalajlama tesisleri, ENKM-02-X modeli dolu teneke kutu depaletizatör makinelerini ve cam şişe paletleme sistemlerini besleyen güvenilir boş palet tedarikine bağlıdır. 1203x235x265 cm boyutundaki bu ünite, 300 kg yük kapasitesine sahip L800-1300xG800-1200xY100-150 mm boyutundaki paletleri, 380 V/50 Hz gerilimde 7 kW güç tüketimiyle işler. Karbon çelik fırınlanmış emaye yapı, temizlik amacıyla suyla yıkanan ortamlara dayanıklıdır; 3 yıllık garanti motor, pompa, PLC, dişli, rulman ve basınçlı kap gibi bileşenleri kapsar.

Üç Boş Palet Arızası, Fabrikalara Saatte 4000 ABD Doları Maliyet Yükler

Paletler depolama sırasında sıkıştığında veya tahtalar arasında içecek artığı bırakarak geldiğinde katman yapışması sorunu ortaya çıkar. Mekanik ayırıcılar palet kenar tahtalarını ezerek konveyör bantlara çentikli parçacıklar saçarken üst katmanlar zemin üzerine yuvarlanır. Üretim hatları, güvenlik kafesleri yeniden ayarlanmadan önce enkaz temizliği için 35–60 dakika kaybeder; bu durum tipik içecek üretim operasyonlarında dakikada 65–110 ABD Doları maliyet oluşturur.

Görüş sistemi karmaşası, aydınlatma değişiklikleri sırasında çoğalır. Gün vardiyasında kullanılan kameralar palet kenarlarını net bir şekilde algılar; ancak gece vardiyasında kullanılan sodyum buharlı aydınlatma, tahta ayırımlarıyla karıştırılan gölgeler oluşturur. Palet açıcılar çoklu katmanları aynı anda kavrar veya tek tahtaları erken bırakır; bu da operatörlerin paletleri elle yeniden konumlandırmalarına kadar %18-27 oranında boş çalışma döngüleriyle sonuçlanır.

Vakum tutma zamanlamasındaki arızalar en yıkıcı etkiye sahiptir. Cam şişeler, 1750 mm’lik taşıma yayları sırasında yetersiz emme nedeniyle kayar; teneke kutular ise kupa yüzeylerine yapışarak aşağı akıştaki durulama makinelerini engeller. Acil durdurma işlemlerinin ortalama kurtarma süresi, çarpma sensörü sıfırlamaları ve güvenlik ışık perdesi teşhisleri de dahil olmak üzere 19 dakikadır. Dolum makineleri kaplama malzemesi temin edilemediği için durduğundan üretim hedefleri çöker.

ENKM-02-X otomatik kutulama depaletizatörü, görüş tabanlı konumlandırma, mekanik hizalama ve çok noktalı sensörleme işlevlerini entegre ederek %98,9'luk ilk geçiş katman ayırma oranını sağlar. Robot kolları şişe çarpışmalarını önleyecek şekilde hassas olarak alım yapar; PLC kontrolleri ise aşağı akıştaki ambalaj hatlarıyla sorunsuz bir şekilde senkronize çalışır.

Görüş Sistemi Hata Ayıklama: Kamera + Aydınlatma Parametreleri

Görüşle yönlendirilen palet çözme işlemi, kameraların fabrika içi aşırı aydınlatma koşullarında tam 1750 mm yarıçap boyunca 0,8 mm palet tahtası aralıklarını çözmesini gerektirir. ENKM-02-X, kenar tespiti algoritmaları ile işlenen ve saniyede 120 kare görüntü yakalayan 5 MP alan taramalı kameralar kullanır ve bu sayede %96,8’lik katman tanıma güvenilirliği sağlanır.

Tablo 1: Görüş Kalibrasyon Parametreleri

|

Parametre |

Fabrika Ayarı |

Tolerans Aralığı |

Hata kodu |

Sıfırlama süresi |

|

Kamera Odaklanma |

1,0 mm OD (Odak Derinliği) |

±0.2mm |

V01 |

2 dakika |

|

LED Parlaklığı |

4800 lüks |

±400 lüks |

V02 |

90 saniye |

|

Kenar Güvenilirliği |

95% |

>92% |

V03 |

3 Dakika |

|

XY Konumlandırma |

±2,5 mm |

±4mm |

V04 |

4 dakika |

|

Z-Yükseklik Doğruluğu |

±6 mm |

±10mm |

V05 |

5 dakika |

V01 Kamera Odaklaması : Kalibrasyon ızgarasını görüş alanından geçirin. HMI modülasyon grafiğinde tepe keskinliği görüntülenene kadar odak halkasını döndürün. Kaydedilmeden önce derinlik alanı değerlerinin f/5,6 diyafram açıklığında 265 cm dikey hareketi kapsadığını doğrulayın.

V02 Aydınlatma Kalibrasyonu : Lux metre, LED halkasından 500 mm mesafede konumlandırılır. Renk sıcaklığının sabit 4800K ±300K değerini göstermesi için sürücü çıkışı ayarlanır. Gece vardiyası personeli, floresan ışığın titreme etkisini telafi etmek amacıyla yoğunluğu %18 artırır.

V03 Kenar Algılama : Tanı modunda 100 adet arşivlenmiş palet görüntüsü işlenir. Yanlış negatif oranının %1,8’in altına düşmesini sağlamak için Canny eşik değeri hassas bir şekilde ayarlanır. Doğrulama veri kümesi, haftalık doğruluk eğilim analizi için saklanır; bu analizde asgari eşik değer %97’dir.

Operatörler, üretim yetkilendirmesi öncesinde boş palet test döngüsü ile günlük doğrulama yapar; bu doğrulamada görüş güvenilirliği %94,2’yi aşmalıdır. Başarısız doğrulama durumunda otomatik lens temizleme işlemi başlatılır; bu işlemde polikarbonat kapağı %70 izopropil alkol içeren silindir uygulayıcı ile silinir.

Vakum Tutma Ayarı: Cam Şişeler Karşıtı Teneke Kutular

ENKM-02-X vakum tutucular gerçek zamanlı yük hücresi geri bildirimiyle konteyner malzemelerini ayırt edin. Cam şişeler, hızlanma rampaları sırasında kaymayı önlemek için 0,65–0,75 bar tepe vakumu gerektirirken, teneke kutular 0,42–0,52 bar aralığında verimli bir şekilde çalışır ve kompresör ömrünü korur.

Tablo 2: Vakum Tutma Parametreleri

|

Konteyner Tipi |

Vakum basıncı |

Tutma Süresi |

Bırakma Darbesi |

Alım Hızı |

|

Cam Şişeler |

0,65–0,75 bar |

1,4 saniye |

-0,22 bar |

99.4% |

|

Teneke kutuları |

0,42–0,52 bar |

1,0 saniye |

-0,12 bar |

98.9% |

|

Karışık Katmanlar |

0,58-0,68 bar |

1.2 saniye |

-0,18 bar |

98.6% |

Cam şişe optimizasyonu : Tutma kuvveti 3,2 kg değerine sürekli ulaşana kadar vakumu 0,03 bar adımlarla artırın. 50 g yavaşlama sırasında fincan sıçramasını engellemek için tutma süresini 0,08 saniye aralıklarla azaltın. Serbest bırakma işlemi, yeniden yapışmayı önlemek amacıyla hedef konveyörün 400 mm yukarısında tamamlanmalıdır.

Teneke kutu ayarı : Yoğuşmadan kaynaklanan kutu-kutu yapışmasını önlemek için vakum geçişini iniş yüksekliğinin %68'inde programlayın. -0,12 bar’lık darbe süresi 180 ms olup, yörüngede sapma olmadan temiz bir şekilde atma sağlar. Görüntü örtüsü, ±6 mm XY yerleştirme doğruluğunu doğrular.

Haftalık silikon ped incelemesi, yüzey sertleşmesi %18’den fazla olan ünitelerin değiştirilmesini sağlar. Gıda sınıfı malzeme, 6500 çevrim boyunca 0,87 tutma katsayısını korurken otomatik yağlama, tam yarıçaplı dönüş sırasında döner mafsal sürtünmesini önler.

Servo Katman Soyulması: Dakikada 2 Katman Zamanlaması

ENKM-02-X, dört eksenli koordinasyon ile alt katmanı yukarı doğru soyarken üst panoları pnömatik kenar kelepçeleriyle sabitleyerek dakikada 2 katman performansını sağlar. Konum sensörleri yanlış duruşlara neden olmadan 32 saniyelik çevrimde 800–1300 mm paletler işlenir.

Soyma zamanlaması ayrıntıları :

- 0–5 saniye : Lazer mesafe ölçer, katman yüksekliğini ±7 mm hassasiyetle doğrular

- 5–10 saniye : Vakum tutucular, alt yüzeye 0,6 bar basınçla temas eder

- 10–20 saniye : Servo kaldırma sistemi, 12° eğim açısıyla saniyede 42 mm hızda 180 mm kaldırma yapar

- 20–27 saniye : Üst katmanlar için kademeli kelepçe serbest bırakması

- 27-32 saniye : Konveyör kabulü, tutucu geri çekilme döngüsü

PLC, bağlama koşulları sırasında 7 kW’lık servo sürücüleri korumak için soyulma akımının hiçbir zaman 162 kg’ı aşmadığını izler. Pozisyon kodlayıcıları, bir sonraki döngüye izin vermeden önce tam uzamayı doğrular; yumuşak sınırlar ise katman ayırıcıların hasar görmesini önler.

Kısmi soyulma kurtarma işlemi, eksik katmanları reddetme konveyörüne yönlendirir. Görüntü sistemi, operatörlerin kilitli kapılar aracılığıyla erişim sağlayabileceği şekilde kalan yığını otomatik olarak yeniden tarar. Yeniden başlatma, PLd güvenlik sınıfını koruyan güvenlik çitinin onayını gerektirir.

Güvenlik Çiti Yanlış Tetiklemeleri: Işık Perdesi Sıfırlama

ENKM-02-X üçlü yedekli güvenlik sistemi, güvenlik çitlerini, ışık perdelerini ve tutucu çarpma sensörlerini birleştirir. Toz tanecikleri, buhar bulutları ve forklift gölgeleri, sistemde 7–14 dakikalık kesintilere neden olur; bu kesintiler günlük işletme süresinin ortalama %3,2’sini oluşturur ve sistematik sıfırlama prosedürleri uygulanana kadar devam eder.

Işık perdesi teşhisi :

- Segment izolasyonu : HMI F5 tuşu bireysel perde bankalarını döngüye alır

- Işın hizalama : Boş çalışmalarda <%1,8 kesinti oranını doğrular

- Kalkan temizliği : Mikrofiber bezler polikarbonat yüzeyleri temizler

- PLC kilidini açma : 28 saniyelik doğrulama penceresi hatayı giderir

Tutucu çarpma algılama, 42 N eşik değerinin altında aktive olur. Servo yumuşak duruş, katman konumunu korurken 85 dB’lik alarm temizleme işlemine rehberlik eder. Güvenlik kapağı üzerinden iki adet sıfırlama düğmesi, 1203x235x265 cm taban alanı boyunca Kategori 3 performans seviyesini korur.

Günlük doğrulama döngüleri, 120 katman soyulması sırasında sıfır yanlış duruşla boş paleti onaylar. Aylık hassasiyet testleri, tepki eşiğini doğrulamak için 28 N’lik test ağırlıkları kullanır. 3 yıllık garanti, saha ışın perdesi değiştirme işlemlerini ve yeniden devreye alma desteğini kapsar.

Günlük 5 Dakikalık Boş Palet Test Protokolü

ENKM-02-X güvenilirliği, üretim öncesi potansiyel arızaların %91’ini ortadan kaldıran yapılandırılmış bir doğrulama süreci gerektirir. Vardiya değişimi kontrol listesi en fazla 5 dakikada tamamlanır:

1. Dakika: Görüş doğrulaması

Desen tanıma: < %1,2 piksel hata oranı

LED çıkışı: 4800 K ±350 K sabit

Güvenilirlik skoru: %95,4'ten fazla başarı oranı sağlanmış

2. dakika: Vakum testi

Cam kaldırma: 0,72 bar, %99,6 başarı oranı

Kalay serbest bırakma: -0,14 bar darbeli temizleme

Kup kırılması: Kalan esneklik %84'ten fazla

3. dakika: Servo izleme

Tepe akımı: 6,9–7,3 kW aralığı

Enkoder kayması: Toplam hata yok

Hidrolik sabitliği: 4,9–5,3 bar

4. Dakika: Güvenlik devresi

Perde tepkisi: Tüm bölgelerde <48 ms

Çarpışma testi: 27 N ve 41 N eşik değerleri

Kilitleme zamanlaması: Doğrulanmış sıralama

5. Dakika: Soyulma sertifikasyonu

Üç palet: Ortalama çevrim süresi 31 saniye

Yükseklik düzgünlüğü: Genişlik boyunca ±4 mm

Konveyör el sıkışması: Aktif onaylandı

Haftalık yük hücresi doğrulaması, soyulma kuvvetinin 155 kg eşik değerinin altında olduğunu izler. Dört aylık galvanizli zincir gerilimi ayarı, brüt ağırlık kapasitesi 2500 kg’ı destekleyecek şekilde %1,2–%2,1 uzama spesifikasyonunu korur.

ENKM-02-X Konserve Hatları Devreye Alma Kontrol Listesi

Tianjin ENAK 6 günlük devreye alma protokolü, ilk üretimden itibaren %99,4 oranında çalışma sürekliliğini garanti eder:

1. Gün: Mekanik hizalama

Palet girişi: ±6 mm XY toleransı doğrulandı

Kıskaç uzatması: 1750 mm tam yarıçap testi

Konveyör arayüzü: 650–850 mm yükseklik uyumu

2. Gün: Görüş sistemi uygulaması

Kamera matrisi: %0,12 maksimum bozulma

Aydınlatma kalibrasyonu: 4800 K tam alan

Kenar eğitimi: 650 görüntü, %98,1 güvenilirlik

3. Gün: Kıskaç/servo optimizasyonu

Cam kaldırma: 0,71 bar, %99,7 ilk geçiş oranı

Kalay salınımı: -0,13 bar, %100 yörünge kontrolü

Katman zamanlaması: 31 saniye ±3 saniye tamamlandı

4. Gün: Güvenlik/entegrasyon

Işık perdesi: <42 ms tepki süresi doğrulaması

MES el sıkışması: <95 ms gecikme süresi onaylandı

Operatör sertifikasyonu: Acil durum prosedürleri

5–6. Gün: Üretim sertifikasyonu

1200 adet karışık katmanlı cam/kalay paleti

300 kg stabilite testi için forklift manevraları

Video incelemesi kalıcı olarak arşivlendi

ENKM-02-X otomatik konserve palet çözücü konserve yöneticilerine, yığılmaların neden olduğu arızalarla karşılaşılan rakip tesislerin aksine, kesintisiz konteyner temini sağlar. Görüntü tabanlı hassasiyet, aşırı aydınlatma koşullarında bile korunurken, vakum tutucu sistemi cam şişeler ile teneke kutular arasında anında uyum sağlar. Güvenlik prosedürleri saniyeler içinde tamamlanarak 24/7 üretim kampanyaları boyunca hedef miktarların korunmasını sağlar. Fabrikalar dolum taleplerini tam olarak karşılar; 3 yıllık garanti, saha devreye alımını, video destek hizmetini ve temel bileşenlerin değiştirilmesini kapsar. Tianjin ENAK uzman hizmet ağı.

İçindekiler

- Üç Boş Palet Arızası, Fabrikalara Saatte 4000 ABD Doları Maliyet Yükler

- Görüş Sistemi Hata Ayıklama: Kamera + Aydınlatma Parametreleri

- Vakum Tutma Ayarı: Cam Şişeler Karşıtı Teneke Kutular

- Servo Katman Soyulması: Dakikada 2 Katman Zamanlaması

- Güvenlik Çiti Yanlış Tetiklemeleri: Işık Perdesi Sıfırlama

- Günlük 5 Dakikalık Boş Palet Test Protokolü

- ENKM-02-X Konserve Hatları Devreye Alma Kontrol Listesi