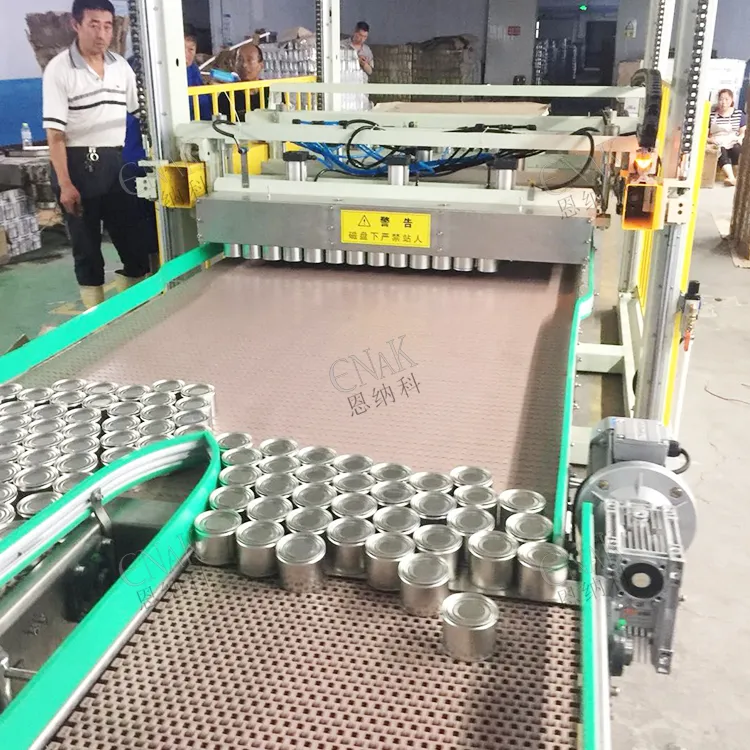

खाली पैलेट स्टैक विफलताएँ आधुनिक कैनिंग लाइनों पर अराजकता उत्पन्न करती हैं। ग्लास बोतलें परतों के बीच अटक जाती हैं, जबकि टिन के डिब्बे परत अलगाव के दौरान गिरने लगते हैं, जिससे धोने वाली मशीनें (रिन्सर), भरने वाली मशीनें (फिलर) और कैपर तक पूरे उत्पादन सुविधाओं में रुकावट आ जाती है। ऑपरेटर सुरक्षा बाड़ों पर चढ़कर चोट लगने के जोखिम को झेलते हैं, जबकि फोर्कलिफ्ट चालक स्पष्ट पहुँच के लिए प्रतीक्षा करते हैं। रखरखाव टीमें संपीड़ित पैलेटों को मैनुअल रूप से अलग करने के लिए संघर्ष करते समय उत्पादन प्रबंधक दैनिक उत्पादन लक्ष्यों के वाष्पीकरण को देखते हैं। टियांजिन एनएके ENKM-02-X स्वचालित कैनिंग डिपैलेटाइज़र मशीन इन विफलताओं को 1750 मिमी के कार्यक्षेत्र के दौरान प्रति मिनट 2 परतों के अलगाव के साथ विज़न-मार्गदर्शित वैक्यूम ग्रिप के माध्यम से रोकती है।

मांस के डिब्बाबंदी संयंत्र, पेय पदार्थों के बोतल भरण उद्योग और खाद्य पैकेजिंग उद्योग अपनी ENKM-02-X भरे हुए टिन के डिब्बों के डीपैलेटाइज़र मशीन और ग्लास बोतलों के पैलेटाइज़र प्रणालियों को विश्वसनीय रिक्त पैलेट आपूर्ति पर निर्भर करते हैं। 1203x235x265 सेमी की इकाई 300 किग्रा लोड क्षमता के साथ L800-1300xW800-1200xH100-150 मिमी के पैलेट्स को 7 किलोवाट शक्ति और 380 वोल्ट/50 हर्ट्ज़ पर संचालित करती है। कार्बन स्टील के बेक्ड एनामल निर्माण को वॉशडाउन वातावरण के लिए अनुकूलित किया गया है, जबकि 3 वर्ष की वारंटी मोटर, पंप, पीएलसी, गियर, बेयरिंग और दाब पात्र घटकों को कवर करती है।

तीन रिक्त पैलेट विफलताएँ जो कारखानों को प्रति घंटा 4000 डॉलर की लागत वहन कराती हैं

पैलेट्स के भंडारण के दौरान संपीड़न या पेय पदार्थों के अवशेषों के कारण बोर्डों के बीच चिपकने की समस्या उत्पन्न हो जाती है। यांत्रिक पृथक्कारक धारा के किनारे के बोर्डों को कुचल देते हैं, जिससे कन्वेयर पर टुकड़े-टुकड़े बिखर जाते हैं, जबकि ऊपरी परतें फर्श पर गिर जाती हैं। लाइनों को सुरक्षा बाड़ों को पुनः सेट करने से पहले कचरा साफ़ करने के लिए 35–60 मिनट का समय लगता है, जिससे सामान्य पेय पदार्थ ऑपरेशनों में प्रति मिनट 65–110 डॉलर की लागत आती है।

दृश्य प्रणाली की भ्रमिति प्रकाश परिवर्तनों के दौरान बढ़ जाती है। दिन की पालटी के दौरान कैमरे पैलेट के किनारों को स्पष्ट रूप से पहचानते हैं, जबकि रात की पालटी में सोडियम वाष्प प्रकाश से छायाएँ उत्पन्न होती हैं, जिन्हें बोर्डों के बीच के अंतर के रूप में गलती से पहचाना जाता है। डीपैलेटाइज़र्स एक साथ कई परतों को पकड़ लेते हैं या एकल बोर्डों को असमय गिरा देते हैं, जिससे ऑपरेटरों द्वारा पैलेट्स को मैनुअल रूप से पुनः स्थापित करने तक 18–27% खाली चलने वाले चक्र उत्पन्न होते हैं।

वैक्यूम ग्रिप समय विफलताएँ सबसे अधिक विनाशकारी सिद्ध होती हैं। काँच की बोतलें 1750 मिमी के स्थानांतरण चाप के दौरान अपर्याप्त सक्शन के कारण फिसल जाती हैं, जबकि टिन के डिब्बे कपों से चिपक जाते हैं, जिससे नीचले स्तर के रिन्सर्स अवरुद्ध हो जाते हैं। आपातकालीन रोक के बाद औसत पुनर्प्राप्ति समय 19 मिनट है, जिसमें टक्कर सेंसर रीसेट और सुरक्षा लाइट कर्टन निदान शामिल हैं। भरण मशीनें कंटेनर की आपूर्ति के अभाव में निष्क्रिय हो जाने के कारण उत्पादन लक्ष्य ढह जाते हैं।

ENKM-02-X स्वचालित कैनिंग डीपैलेटाइज़र दृष्टि-आधारित स्थिति निर्धारण, यांत्रिक संरेखण और बहु-बिंदु संवेदन को एकीकृत करता है, जिससे प्रथम पास में 98.9% परत अलगाव बना रहता है। रोबोटिक भुजाएँ सटीक रूप से बोतलों को उठाती हैं, जिससे बोतलों के टकराव से बचा जा सकता है, जबकि PLC नियंत्रण अपस्ट्रीम पैकेजिंग लाइनों के साथ बिना किसी व्यवधान के समन्वय करते हैं।

दृष्टि प्रणाली डिबग: कैमरा + प्रकाश व्यवस्था के मापदंड

दृष्टि-मार्गदर्शित डीपैलेटाइज़inग के लिए कैमरों को कारखाने की चरम प्रकाश व्यवस्था के तहत पूर्ण 1750 मिमी त्रिज्या में 0.8 मिमी के पैलेट बोर्ड अंतराल को स्पष्ट रूप से पहचानना आवश्यक है। ENKM-02-X में 5MP क्षेत्र स्कैन कैमरों का उपयोग किया गया है, जो 120fps की गति से छवियाँ कैप्चर करते हैं और किनारा पहचान एल्गोरिदम के माध्यम से संसाधित करने पर 96.8% परत पहचान विश्वसनीयता प्राप्त करते हैं।

तालिका 1: दृष्टि कैलिब्रेशन मापदंड

|

पैरामीटर |

कारखाना सेटिंग |

सहनशीलता विस्तार |

दोष कोड |

रीसेट समय |

|

कैमरा फोकस |

1.0 मिमी DOF |

±0.2mm |

V01 |

2 मिनट |

|

LED तीव्रता |

4800 लक्स |

±400 लक्स |

V02 |

90 सेकंड |

|

एज कॉन्फिडेंस |

95% |

>92% |

V03 |

3 मिनट |

|

एक्सवाई स्थिति निर्धारण |

±2.5 मिमी |

±4 मिमी |

V04 |

4 मिनट |

|

जेड-ऊँचाई की शुद्धता |

±6मिमी |

±10MM |

V05 |

5 मिनट |

V01 कैमरा फोकस : दृश्य क्षेत्र के माध्यम से कैलिब्रेशन ग्रिड चलाएँ। HMI मॉडुलेशन ग्राफ पर अधिकतम तीव्रता प्रदर्शित होने तक फोकस रिंग को घुमाएँ। ऑफसेट मान सहेजने से पहले गहराई के क्षेत्र की पुष्टि करें कि यह f/5.6 एपर्चर पर 265 सेमी ऊर्ध्वाधर यात्रा को कवर करता है।

V02 प्रकाश व्यवस्था कैलिब्रेशन : लक्स मीटर को LED रिंग से 500 मिमी की दूरी पर स्थापित करें। ड्राइवर आउटपुट को इतना समायोजित करें कि 4800K ±300K रंग तापमान स्थिर रूप से प्रदर्शित हो। रात की पाली के कर्मचारी फ्लोरोसेंट झिलमिलाहट के हस्तक्षेप की भरपाई के लिए तीव्रता में 18% की वृद्धि करते हैं।

V03 किनारा पहचान : नैदानिक मोड के माध्यम से 100 संग्रहीत पैलेट छवियों को प्रोसेस करें। कैनी थ्रेशोल्ड को सूक्ष्म-समायोजित करें जब तक कि गलत नकारात्मक परिणाम 1.8% से कम न हो जाएँ। सत्यापन डेटासेट को साप्ताहिक शुद्धता प्रवृत्ति के लिए संग्रहीत करें, जिसकी न्यूनतम दहलीज 97% है।

ऑपरेटर प्रतिदिन खाली पैलेट परीक्षण चक्र के माध्यम से सत्यापन करते हैं, जिससे यह पुष्टि होती है कि दृश्य विश्वास 94.2% से अधिक है, उत्पादन प्राधिकरण से पहले। विफल सत्यापन के तुरंत बाद स्वचालित लेंस सफाई सक्रिय हो जाती है, जिसमें पॉलीकार्बोनेट कवर को 70% आइसोप्रोपाइल रोलर एप्लीकेटर से पोंछा जाता है।

वैक्यूम ग्रिप ट्यूनिंग: काँच की बोतलें बनाम टिन के कैन

ENKM-02-X वैक्यूम ग्रिपर्स वास्तविक समय में लोड सेल प्रतिक्रिया के माध्यम से कंटेनर सामग्रियों के बीच अंतर करना। ग्लास की बोतलों के लिए 0.65–0.75 बार का शिखर वैक्यूम आवश्यक होता है, जो त्वरण रैंप के दौरान फिसलन को रोकता है, जबकि टिन के डिब्बों को 0.42–0.52 बार पर कुशलतापूर्ण रूप से संचालित किया जा सकता है, जिससे कंप्रेसर के जीवनकाल की रक्षा होती है।

तालिका 2: वैक्यूम ग्रिप पैरामीटर

|

कंटेनर प्रकार |

वैक्यूम दबाव |

धारण अवधि |

मुक्ति पल्स |

उठाने की दर |

|

कांच की बोतलों के स्वास्थ्य लाभ होते हैं |

0.65–0.75 बार |

1.4 सेकंड |

-0.22 बार |

99.4% |

|

टिन कैन |

0.42–0.52 बार |

1.0 सेकंड |

-0.12 बार |

98.9% |

|

मिश्रित परतें |

0.58–0.68 बार |

1.2 सेकंड |

-0.18 बार |

98.6% |

ग्लास बोतल का अनुकूलन : वैक्यूम को 0.03 बार के चरणों में बढ़ाएँ, जब तक कि 3.2 किग्रा का पकड़ बल लगातार पंजीकृत न हो जाए। कप के उछलने को 50 ग्राम की मंदन के दौरान रोकने के लिए होल्ड समय को 0.08 सेकंड के अंतराल में कम करें। रिलीज़ की पुष्टि 400 मिमी की ऊँचाई पर लक्ष्य कन्वेयर के ऊपर की जाए, ताकि पुनः चिपकने से बचा जा सके।

टिन के कैन का समायोजन : वैक्यूम स्विचओवर को 68% अवरोही ऊँचाई पर कार्यक्रमित करें, ताकि संघनन के कारण कैन-टू-कैन चिपकने से बचा जा सके। -0.12 बार के पल्स की अवधि 180 मिलीसेकंड है, जो गतिपथ विचलन के बिना स्वच्छ रूप से निकालती है। विज़न ओवरले ±6 मिमी एक्सवाई स्थान निर्धारण की शुद्धता की पुष्टि करता है।

साप्ताहिक सिलिकॉन पैड निरीक्षण में उन इकाइयों को प्रतिस्थापित किया जाता है जिनमें 18% से अधिक सतह कठोरीकरण देखा गया हो। खाद्य-श्रेणी की सामग्री 6500 चक्रों तक 0.87 पकड़ गुणांक को बनाए रखती है, जबकि स्वचालित स्नेहन पूर्ण त्रिज्या घूर्णन के दौरान धुरी घर्षण को रोकता है।

सर्वो लेयर पील: 2 लेयर प्रति मिनट का समय निर्धारण

ENKM-02-X चार-अक्ष समन्वयन के माध्यम से निचली लेयर को ऊपर की ओर पील करने और ऊपरी बोर्ड्स को वायुचालित किनारा क्लैम्प्स द्वारा स्थिर रखने के माध्यम से 2 लेयर/मिनट के विनिर्देश को प्राप्त करता है। 32-सेकंड का चक्र 800–1300 मिमी पैलेट्स को स्थिति सेंसर के बिना गलत रोक के बिना संसाधित करता है।

पील समय विभाजन :

- 0–5 सेकंड : लेज़र रेंजफाइंडर ±7 मिमी के भीतर लेयर की ऊँचाई की पुष्टि करता है

- 5–10 सेकंड : वैक्यूम ग्रिपर्स अधोसतह को 0.6 बार के दबाव पर स्पर्श करते हैं

- 10–20 सेकंड : सर्वो लिफ्ट 42 मिमी/सेकंड की गति से 180 मिमी ऊपर उठता है तथा 12° के झुकाव कोण के साथ कार्य करता है

- 20–27 सेकंड धीरे-धीरे क्लैंप रिलीज़: ऊपरी परतें

- 27–32 सेकंड कन्वेयर स्वीकृति, ग्रिपर प्रतिस्थापन चक्र

PLC छिलने की वर्तमान (पील करंट) को निगरानी करता है, जो कभी भी 162 किग्रा से अधिक नहीं होती, ताकि बाइंडिंग स्थितियों के दौरान 7 किलोवाट सर्वो ड्राइव्स की सुरक्षा सुनिश्चित की जा सके। स्थिति एन्कोडर पूर्ण विस्तार की पुष्टि करते हैं, जिसके बाद ही अगले चक्र को अधिकृत किया जाता है, जबकि सॉफ्ट लिमिट्स ओवर-ट्रैवल को रोकते हैं जो परत विभाजकों को क्षति पहुँचा सकता है।

आंशिक छिलने की रिकवरी अपूर्ण परतों को अस्वीकृति कन्वेयर पर भेज देती है। विज़न सिस्टम स्वचालित रूप से शेष स्टैक को पुनः स्कैन करता है, जबकि ऑपरेटर अंतर-लॉक किए गए दरवाज़ों के माध्यम से प्रवेश कर सकते हैं। पुनः प्रारंभ करने के लिए सुरक्षा फेंस की पुष्टि आवश्यक है, जिससे PLd सुरक्षा रेटिंग बनी रहती है।

सुरक्षा फेंस के गलत ट्रिगर: प्रकाश पर्दे का रीसेट

ENKM-02-X त्रि-अतिरेकी सुरक्षा प्रणाली फेंस, प्रकाश पर्दे और ग्रिपर टक्कर सेंसर को एकीकृत करती है। धूल के कण, भाप के बादल और फोर्कलिफ्ट की छायाएँ 7–14 मिनट के अंतराल के साथ अवरोध उत्पन्न करती हैं, जिससे दैनिक अवरोध समय में औसतन 3.2% की कमी आती है, जब तक कि व्यवस्थित रीसेट प्रक्रियाएँ लागू नहीं की जातीं।

प्रकाश पर्दे के नैदानिक परीक्षण :

- खंड-विभाजन hMI F5: व्यक्तिगत पर्दे बैंकों का चक्र

- बीम संरेखण : खाली चलाने के दौरान 1.8% से कम अंतराय की पुष्टि करता है

- शील्ड सफाई : माइक्रोफाइबर पॉलीकार्बोनेट सतहों को साफ करता है

- PLC अनलैच : 28-सेकंड की सत्यापन विंडो दोष को साफ करती है

ग्रिपर टक्कर संसूचना 42N के थ्रेशोल्ड से नीचे सक्रिय होती है। सर्वो सॉफ्ट-स्टॉप परत की स्थिति को बनाए रखता है, जबकि 85dB की अलार्म ध्वनि स्पष्टीकरण के लिए मार्गदर्शन करती है। सुरक्षा गेट के माध्यम से दोहरे रीसेट बटन 1203x235x265 सेमी फुटप्रिंट के भीतर श्रेणी 3 प्रदर्शन स्तर को बनाए रखते हैं।

दैनिक सत्यापन चक्र खाली पैलेट की पुष्टि करते हैं, जिसमें 120 परत उतारने के दौरान शून्य गलत रोक दर्ज की जाती है। मासिक संवेदनशीलता परीक्षण 28N के परीक्षण भार का उपयोग करके प्रतिक्रिया थ्रेशोल्ड की पुष्टि करता है। 3-वर्ष की वारंटी में क्षेत्र में लाइट कर्टन के प्रतिस्थापन और पुनः कमीशनिंग सहायता शामिल है।

दैनिक 5-मिनट का खाली पैलेट परीक्षण प्रोटोकॉल

ENKM-02-X विश्वसनीयता की मांग संरचित सत्यापन करती है, जो उत्पादन से पूर्व संभावित विफलताओं के 91% को दूर कर देती है। शिफ्ट परिवर्तन चेकलिस्ट अधिकतम 5 मिनट में पूरी हो जाती है:

मिनट 1: विज़न सत्यापन

पैटर्न पहचान: <1.2% पिक्सेल त्रुटि दर

एलईडी आउटपुट: 4800K ±350K स्थिर

विश्वसनीयता स्कोर: >95.4% प्राप्त

मिनट 2: वैक्यूम परीक्षण

ग्लास पिकअप: 0.72 बार, 99.6% सफलता दर

टिन रिलीज़: -0.14 बार पल्स क्लीन

कप विक्षेपण: >84% शेष लचीलापन

मिनट 3: सर्वो मॉनिटर

शिखर धारा: 6.9–7.3 किलोवाट श्रेणी

एन्कोडर ड्रिफ्ट: शून्य संचयी त्रुटि

हाइड्रोलिक स्थिरता: 4.9–5.3 बार

मिनट 4: सुरक्षा परिपथ

पर्दे की प्रतिक्रिया: सभी क्षेत्रों में <48 मिलीसेकंड

टक्कर परीक्षण: 27N, 41N दहलीज़ें

इंटरलॉक समय निर्धारण: सत्यापित क्रम

मिनट 5: पील प्रमाणन

तीन पैलेट: 31 सेकंड का औसत चक्र

ऊँचाई एकरूपता: चौड़ाई के अनुदिश ±4 मिमी

कन्वेयर हैंडशेक: सक्रिय पुष्टि की गई

साप्ताहिक लोड सेल सत्यापन पील बल की निगरानी 155 किग्रा की दहलीज़ के नीचे करता है। त्रैमासिक जस्तीकृत चेन तनाव 1.2–2.1% खिंचाव विनिर्देश को बनाए रखता है, जो 2500 किग्रा की सकल भार क्षमता का समर्थन करता है।

ENKM-02-X कैनिंग लाइनों के लिए चालू करने की जाँच सूची

तियानजिन ENAK का 6-दिवसीय चालू करने का प्रोटोकॉल शुरुआती उत्पादन से 99.4% अपटाइम सुनिश्चित करता है:

दिन 1: यांत्रिक संरेखण

पैलेट प्रवेश: ±6 मिमी XY सहिष्णुता सत्यापित

ग्रिपर विस्तार: 1750 मिमी पूर्ण त्रिज्या परीक्षण

कन्वेयर इंटरफ़ेस: 650–850 मिमी ऊँचाई मिलान

दिन 2: विज़न तैनाती

कैमरा मैट्रिक्स: अधिकतम 0.12% विरूपण

प्रकाश अभिकल्पन: 4800K पूर्ण क्षेत्र

एज ट्रेनिंग: 650 छवियाँ, 98.1% विश्वसनीयता

दिन 3: ग्रिप/सर्वो अनुकूलन

ग्लास पिकअप: 0.71 बार, पहली बार में 99.7% सफलता दर

टिन रिलीज़: -0.13 बार, 100% ट्रैजेक्टरी नियंत्रण

लेयर टाइमिंग: 31 सेकंड ±3 सेकंड, पूर्ण

दिन 4: सुरक्षा/एकीकरण

लाइट कर्टन: <42 मिलीसेकंड प्रतिक्रिया सत्यापन

MES हैंडशेक: <95 मिलीसेकंड लेटेंसी पुष्टि की गई

ऑपरेटर प्रमाणन: आपातकालीन प्रक्रियाएँ

दिन 5-6: उत्पादन प्रमाणन

1200 मिश्रित लेयर ग्लास/टिन पैलेट्स

300 किग्रा स्थायित्व परीक्षण के लिए फोर्कलिफ्ट मैन्युवर

वीडियो निरीक्षण स्थायी रूप से अभिलेखागारित

ENKM-02-X स्वचालित कैनिंग डीपैलेटाइज़र कैनिंग प्रबंधकों को अविरत कंटेनर आपूर्ति प्रदान करता है, जिससे प्रतिस्पर्धी स्थापनाओं को निष्क्रिय करने वाली स्टैक विफलताएँ समाप्त हो जाती हैं। दृष्टि-आधारित सटीकता प्रकाश की चरम स्थितियों में भी बनी रहती है, जबकि वैक्यूम ग्रिप तुरंत काँच की बोतलों और टिन के डिब्बों के बीच अनुकूलित हो जाता है। सुरक्षा अनुक्रम केवल कुछ सेकंड में कार्यान्वित होते हैं, जिससे 24/7 अभियानों के दौरान उत्पादन लक्ष्यों को बनाए रखा जा सकता है। कारखाने भरण की मांगों को सटीक रूप से पूरा करते हैं, जबकि 3 वर्ष की वारंटी के अंतर्गत क्षेत्र में उत्पाद स्थापना, वीडियो सहायता और मुख्य घटकों के प्रतिस्थापन को शामिल किया गया है, तियांजिन ENAK विशेषज्ञ सेवा नेटवर्क के माध्यम से।

विषय सूची

- तीन रिक्त पैलेट विफलताएँ जो कारखानों को प्रति घंटा 4000 डॉलर की लागत वहन कराती हैं

- दृष्टि प्रणाली डिबग: कैमरा + प्रकाश व्यवस्था के मापदंड

- वैक्यूम ग्रिप ट्यूनिंग: काँच की बोतलें बनाम टिन के कैन

- सर्वो लेयर पील: 2 लेयर प्रति मिनट का समय निर्धारण

- सुरक्षा फेंस के गलत ट्रिगर: प्रकाश पर्दे का रीसेट

- दैनिक 5-मिनट का खाली पैलेट परीक्षण प्रोटोकॉल

- ENKM-02-X कैनिंग लाइनों के लिए चालू करने की जाँच सूची