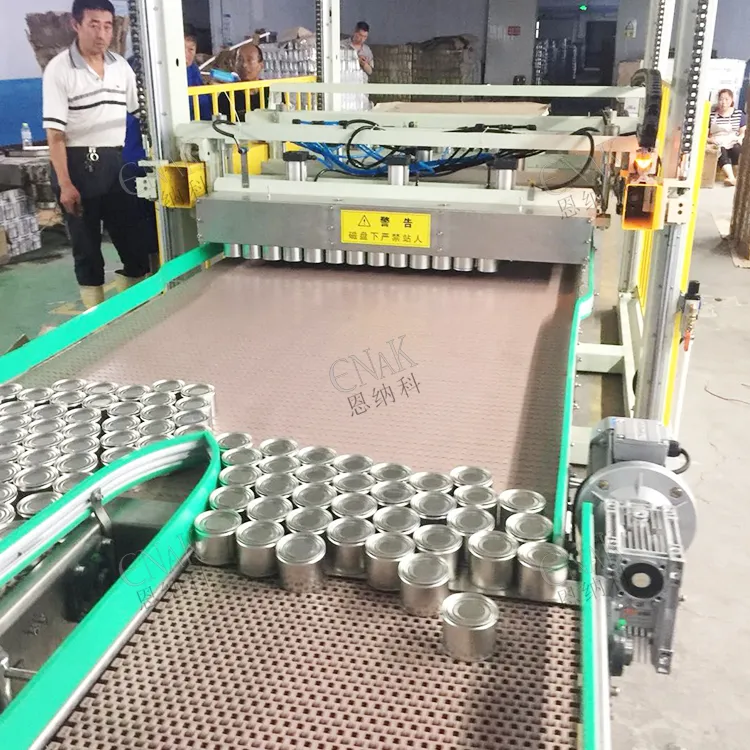

Збої при штабелюванні порожніх палет призводять до хаосу на сучасних лініях консервування. Скляні пляшки застрягають між шарами, а жерстяні банки перекочуються під час розділення шарів, що призводить до зупинки промивальників, наповнювачів і закручувачів кришок по всьому виробничому об’єкту. Оператори долають охоронні огорожі, ризикуючи отримати травму, тоді як водії навантажувачів чекають на можливість безперешкодного доступу. Керівники виробництва спостерігають, як щоденні планові показники «випаровуються», поки бригади технічного обслуговування вручну розбирають стиснуті палети. Tianjin ENAK Автоматична машина-депалетизатор для консервування ENKM-02-X запобігає таким збоям завдяки вакуумному захопленню, керованому візійною системою, яке розділяє 2 шари за хвилину в робочому радіусі 1750 мм.

Заводи з консервування м’яса, підприємства з розливу напоїв та виробники харчових продуктів залежать від надійного постачання порожніх палет для живлення своїх машин-депалетизаторів заповнених жерстяних банок ENKM-02-X та систем палетизації скляних пляшок. Пристрій розміром 1203×235×265 см обробляє палети розміром L800–1300×W800–1200×H100–150 мм при вантажопідйомності 300 кг, споживаючи потужність 7 кВт при напрузі 380 В/50 Гц. Корпус із вуглецевої сталі з емалевим покриттям витримує умови промивання, а трирічна гарантія охоплює двигун, насос, ПЛК, зубчасті передачі, підшипники та компоненти тискового резервуара.

Три випадки відмови порожніх палет коштують заводам 4000 дол. США за годину

Проблеми з адгезією шарів виникають, коли палети стискаються під час зберігання або надходять із залишками напоїв між дошками. Механічні роздільники руйнують крайові дошки, розсіюючи щепини по конвеєрах, тоді як верхні шари зсуваються на підлогу. Лінії втрачають 35–60 хвилин на очищення від уламків, перш ніж буде відновлено роботу безпечних огорож, що коштує 65–110 дол. США за хвилину в типових цехах з виробництва напоїв.

Ускладнення у роботі системи зору посилюються під час зміни освітлення. Камери зміни дня чітко визначають краї палет, тоді як натрієво-парове освітлення зміни ночі створює тіні, які система помилково інтерпретує як розмежування дощок. Депалетизатори захоплюють кілька шарів одночасно або ж випускають окремі дошки передчасно, що призводить до 18–27 % циклів роботи «на порожньому ходу», доки оператори вручну не переуставлять палети.

Найбільш руйнівними виявляються збої в синхронізації вакуумного захоплення. Скляні пляшки вислизають через недостатнє розрідження під час переміщення на дузі довжиною 1750 мм, тоді як жерстяні банки прилипають до присосок, блокуючи подальшу роботу ополіскувачів. Середній час відновлення після аварійного зупину становить 19 хвилин, включаючи скидання показань датчиків зіткнення та діагностику світлових екранів безпеки. Планові виробничі обсяги різко скорочуються через простої наповнювачів через відсутність тари.

Автоматичний розпакувач-депалетизатор ENKM-02-X інтегрує візуальну позиціонування, механічне вирівнювання та багатоточкове чуття, забезпечуючи 98,9 % успішного відокремлення шарів з першого проходу. Роботизовані манипулятори точно захоплюють контейнери, уникнувши зіткнень пляшок, тоді як ПЛК-контролер координує роботу з наступними лініями упаковки безперервно.

Налагодження візуальної системи: параметри камери та освітлення

Візуально керований депалетизаційний процес вимагає, щоб камери розрізняли проміжки між дошками палети розміром 0,8 мм по всьому радіусу 1750 мм за умов екстремального заводського освітлення. ENKM-02-X використовує площинні скануючі камери з роздільною здатністю 5 Мп, що роблять знімки з частотою 120 кадрів/с; обробка зображень здійснюється за допомогою алгоритмів виявлення контурів, що забезпечує 96,8 % впевненості у розпізнаванні шарів.

Таблиця 1: Параметри калібрування візуальної системи

|

Параметр |

Заводські налаштування |

Допуск |

Код несправності |

Час скидання |

|

Фокус камери |

глибина різкості 1,0 мм |

±0,2 мм |

V01 |

2 хвилини |

|

Інтенсивність LED-освітлення |

4800 люкс |

±400 люкс |

V02 |

90 секунд |

|

Довіра до краю |

95% |

>92% |

V03 |

3 хвилини |

|

Позиціонування за осями X та Y |

±2,5 мм |

±4мм |

V04 |

4 хвилини |

|

Точність висоти за віссю Z |

±6 мм |

±10mm |

V05 |

5 хвилин |

Фокусування камери V01 запустіть калібрувальну сітку через поле зору. Обертайте кільце фокусування, поки на графіку модуляції HMI не буде досягнуто максимального рівня чіткості. Переконайтеся, що глибина різкості охоплює вертикальне переміщення 265 см при діафрагмі f/5.6 перед збереженням значень зсуву.

Калібрування освітлення V02 розмістіть люксметр на відстані 500 мм від світлодіодного кільця. Налаштуйте вихідний струм драйвера до досягнення стабільної колірної температури 4800 K ±300 K. Персонал нічної зміни підвищує інтенсивність на 18 % для компенсації перешкод від мерехтіння флуоресцентних ламп.

Виявлення контурів V03 обробіть 100 архівних зображень палет у діагностичному режимі. Точно налаштуйте поріг Кенні, доки частка помилково негативних результатів не знизиться нижче 1,8 %. Збережіть набір даних для перевірки якості, щоб щотижнево відстежувати точність у порівнянні з мінімальним порогом 97 %.

Оператори щодня підтверджують працездатність системи за допомогою тестового циклу з порожньою палетою, переконуючись, що рівень довіри системи зору перевищує 94,2 % перед отриманням дозволу на запуск виробництва. У разі невдачі валідації автоматично запускається очищення об’єктива — полікарбонатна кришка протирається роликовим аплікатором із 70-відсотковим ізопропіловим спиртом.

Налаштування вакуумного захоплення: скляні пляшки проти жерстяних банок

Вакуумні захоплювачі ENKM-02-X відрізняти матеріали контейнерів за допомогою зворотного зв’язку в реальному часі від тензодатчиків. Скляні пляшки вимагають робочого вакууму 0,65–0,75 бар для запобігання зсуву під час прискорення, тоді як жерстяні банки ефективно працюють при 0,42–0,52 бар, що сприяє збереженню терміну служби компресора.

Таблиця 2: Параметри вакуумного захоплення

|

Тип контейнера |

Вакуумний тиск |

Тривалість утримання |

Імпульс звільнення |

Швидкість захоплення |

|

Скляні пляшки |

0,65–0,75 бар |

1,4 секунди |

−0,22 бар |

99.4% |

|

Консервні банки |

0,42–0,52 бар |

1,0 секунди |

−0,12 бар |

98.9% |

|

Змішані шари |

0,58–0,68 бар |

1,2 секунди |

−0,18 бар |

98.6% |

Оптимізація скляних пляшок : Збільшуйте вакуум кроками по 0,03 бар до тих пір, поки сила захоплення стабільно не досягне 3,2 кг. Зменшуйте тривалість утримання кроками по 0,08 секунди, щоб усунути відскок чашки під час гальмування з прискоренням 50 г. Переконайтеся, що відпускання відбувається на висоті 400 мм над цільовим конвеєром, щоб запобігти повторному прилипанню.

Налаштування жерстяних банок : Запрограмуйте перемикання вакууму на висоті спуску 68 %, щоб уникнути прилипання банок одна до одної через конденсацію. Імпульс −0,12 бар тривалістю 180 мс забезпечує чисте відпускання без відхилення траєкторії. Накладання візуального зображення підтверджує точність розміщення в площині XY з точністю ±6 мм.

Щотижневий огляд силіконових накладок: замінюйте елементи зі ступенем затвердіння поверхні понад 18 %. Харчовий матеріал зберігає коефіцієнт тертя 0,87 протягом 6500 циклів, а автоматична змащувальна система запобігає тертю в осях обертання під час повного обертання на радіусі.

Сервопривідне відшарування шарів: 2 шари на хвилину

ENKM-02-X досягає продуктивності 2 шари/хвилину завдяки координації чотирьох осей: нижній шар відшаровується знизу вгору, тоді як верхні плити фіксуються пневматичними кромковими затисками. Цикл тривалістю 32 секунди обробляє палети довжиною 800–1300 мм без спрацьовування датчиків положення, що викликало б помилкові зупинки.

Розподіл часу відшаровування :

- 0–5 с : лазерний дальномір підтверджує висоту шару з точністю ±7 мм

- 5–10 с : вакуумні захоплювачі контактує із нижньою поверхнею під тиском 0,6 бар

- 10–20 с : сервопідйом на 180 мм зі швидкістю 42 мм/с та кутом нахилу 12°

- 20–27 с : поступове розтискання верхніх шарів

- 27–32 с : Цикл приймання на конвеєрі та втягування захоплювача

ПЛК контролює струм відшарування, щоб він ніколи не перевищував 162 кг, забезпечуючи захист сервоприводів потужністю 7 кВт під час умов зв’язування. Кодувальники положення підтверджують повне висування перед дозволом наступного циклу, тоді як м’які обмеження запобігають перевищенню ходу й пошкодженню роздільників шарів.

Часткове відновлення відшарування направляє неповні шари на конвеєр відбракування. Система технічного зору автоматично повторно сканує залишковий стос, тоді як оператори мають доступ через блоковані двері. Для перезапуску потрібне підтвердження цілісності охоронної зони, що зберігає рівень безпеки PLd.

Хибні спрацьовування охоронної зони: скидання світлового занавісу

Триразово резервована система безпеки ENKM-02-X поєднує охоронні зони, світлові занавіси та датчики зіткнення захоплювачів. Пилові частинки, парові стовпи та тіні від навантажувачів викликають перерви тривалістю 7–14 хвилин, що в середньому становить 3,2 % простою щодня, доки не будуть впроваджені системні процедури скидання.

Діагностика світлового занавісу :

- Ізоляція сегментів : F5 на HMI циклічно активує окремі банки світлових занавісів

- Налаштування променя : Підтверджує перерву <1,8 % під час прогонів без навантаження

- Очищення екрану : Мікрофіброві серветки для очищення поверхонь із полікарбонату

- Розблокування ПЛК : Вікно верифікації тривалістю 28 секунд усуває помилку

Виявлення зіткнення захоплювача активується при силі нижче порогового значення 42 Н. М’яке зупинення сервоприводу зберігає положення шару, а звуковий сигнал інтенсивністю 85 дБ сприяє видаленню перешкоди. Дві кнопки скидання через безпечну браму забезпечують рівень продуктивності категорії 3 у межах габаритів 1203×235×265 см.

Щоденні цикли перевірки з порожньою палетою підтверджують відсутність хибних зупинок під час 120 відшарувань. Щомісячне тестування чутливості проводиться за допомогою тестових вантажів вагою 28 Н для перевірки порогових значень реагування. Трирічна гарантія включає заміну світлового занавісу на місці та підтримку повторного введення в експлуатацію.

Щоденний протокол тестування порожньої палети тривалістю 5 хвилин

Надійність моделі ENKM-02-X вимагає структурованої верифікації, що усуває 91 % потенційних відмов до виробництва. Чек-лист зміни зміни виконується максимум за 5 хвилин:

Хвилина 1: Верифікація системи технічного зору

Розпізнавання шаблонів: похибка у пікселях менше 1,2 %

Вихід світла LED: 4800 K ±350 K постійно

Рівень довіри: досягнуто понад 95,4 %

Хвилина 2: Вакуумне випробування

Підхоплення скла: тиск 0,72 бар, успішність 99,6 %

Звільнення олова: імпульсний очищувальний цикл при тиску –0,14 бар

Прогин чашки: залишкова гнучкість понад 84 %

Хвилина 3: Моніторинг сервоприводу

Піковий струм: діапазон 6,9–7,3 кВт

Дрейф енкодера: нульова накопичена похибка

Гідравлічний тиск у сталому стані: 4,9–5,3 бар

Хвилина 4: Контур безпеки

Реакція завіси: <48 мс у всіх зонах

Тест на зіткнення: порогові значення 27 Н та 41 Н

Часова послідовність блокування: підтверджена послідовність

Хвилина 5: Сертифікація відшарування

Три палети: середній цикл — 31 секунда

Однаковість висоти: ±4 мм по ширині

Взаємодія конвеєра: активна підтвердження

Щотижнева перевірка навантажувальних датчиків контролює силу відшарування нижче порогового значення 155 кг. Щоквартальне регулювання натягу оцинкованого ланцюга забезпечує витягнення в межах 1,2–2,1 %, що підтримує загальну вантажопідйомність 2500 кг.

ENKM-02-X Контрольний перелік введення в експлуатацію для ліній консервування

6-денний протокол введення в експлуатацію Tianjin ENAK забезпечує 99,4 % часу безперебійної роботи з моменту початку виробництва:

День 1: Механічне вирівнювання

Вхід палети: перевірено допуск за осями XY ±6 мм

Витягнення захоплювача: тест на повний радіус 1750 мм

Інтерфейс конвеєра: відповідність висоти 650–850 мм

День 2: Впровадження системи технічного зору

Матриця камер: максимальна деформація — 0,12 %

Калібрування освітлення: повне поле 4800 K

Навчання контурів: 650 зображень, рівень довіри — 98,1 %

День 3: Оптимізація захоплювача/сервоприводу

Захоплення скла: 0,71 бар, 99,7 % успішних спроб при першому проході

Звільнення олова: −0,13 бар, 100 % контроль траєкторії

Час укладання шарів: 31 секунда ±3 секунди, повне виконання

День 4: Безпека/інтеграція

Світлова завіса: підтвердження часу реакції <42 мс

Обмін даними з MES: підтверджена затримка <95 мс

Сертифікація оператора: аварійні процедури

Дні 5–6: Сертифікація виробництва

1200 палет із змішаними шарами скла/олова

тест стабільності з навантаженням 300 кг (маневри навантажувача)

Відеоінспекція архівована назавжди

Автоматичний розпакувач ENKM-02-X забезпечує керівникам ліній розливу безперервну подачу контейнерів, усуваючи проблеми зі складуванням, які паралізують установки конкурентів. Точність візуального контролю зберігається навіть за екстремальних умов освітлення, а вакуумне захоплення миттєво адаптується під скляні пляшки та жерстяні банки. Безпека забезпечується за допомогою послідовностей, що виконуються за кілька секунд, що дозволяє зберігати встановлені обсяги виробництва у режимі 24/7. Підприємства точно відповідають вимогам до розливу, а трирічна гарантія охоплює пусконалагоджувальні роботи на місці, відеопідтримку та заміну основних компонентів через Tianjin ENAK експертну сервісну мережу.

Зміст

- Три випадки відмови порожніх палет коштують заводам 4000 дол. США за годину

- Налагодження візуальної системи: параметри камери та освітлення

- Налаштування вакуумного захоплення: скляні пляшки проти жерстяних банок

- Сервопривідне відшарування шарів: 2 шари на хвилину

- Хибні спрацьовування охоронної зони: скидання світлового занавісу

- Щоденний протокол тестування порожньої палети тривалістю 5 хвилин

- ENKM-02-X Контрольний перелік введення в експлуатацію для ліній консервування