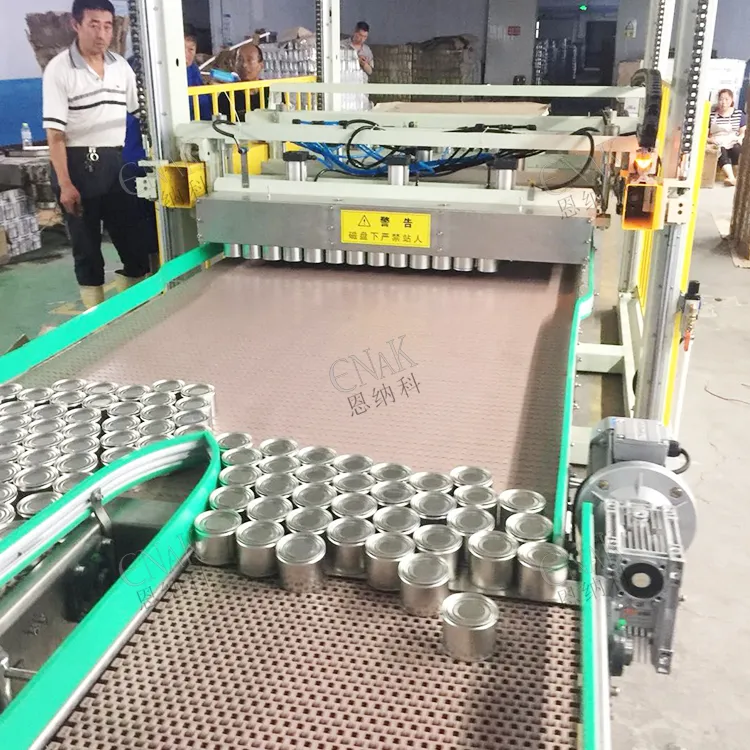

Сбои при штабелировании пустых поддонов вызывают хаос на современных линиях консервирования. Стеклянные бутылки застревают между слоями, а жестяные банки опрокидываются при разделении слоёв, что приводит к остановке ополаскивателей, наполнителей и закаточных машин по всей производственной площадке. Операторы перелезают через защитные ограждения, рискуя получить травму, в то время как водители погрузчиков ожидают возможности безопасного доступа. Производственные менеджеры наблюдают, как ежедневные плановые показатели неуклонно снижаются, поскольку бригады технического обслуживания вручную разбирают сжатые поддоны. Tianjin ENAK Автоматическая машина-депаллетайзер для консервирования ENKM-02-X предотвращает такие поломки за счёт вакуумного захвата, управляемого визион-системой, обеспечивающего разделение двух слоёв в минуту в пределах рабочего радиуса 1750 мм.

Мясоперерабатывающие предприятия, производители напитков и упаковочные компании полагаются на надежные поставки пустых поддонов для обеспечения бесперебойной работы своих автоматов для разгрузки заполненных жестяных банок ENKM-02-X и систем паллетизации стеклянных бутылок. Устройство габаритами 1203×235×265 см обрабатывает поддоны размером L800–1300×Ш800–1200×В100–150 мм при грузоподъёмности 300 кг, потребляя мощность 7 кВт при напряжении 380 В/50 Гц. Корпус из углеродистой стали с покрытием из эмали, нанесённой методом термообработки, устойчив к условиям мойки под высоким давлением; трёхлетняя гарантия распространяется на двигатель, насос, ПЛК, редуктор, подшипники и компоненты сосуда под давлением.

Три отказа пустых поддонов обходятся заводам в 4000 долларов США в час

Нарушение адгезии слоёв возникает при сжатии поддонов в процессе хранения или при поступлении поддонов с остатками напитков между досками. Механические разделители деформируют кромочные доски, рассыпая щепки по конвейерам, а верхние слои поддонов обрушиваются на пол. Линии простаивают от 35 до 60 минут на очистку от мусора до сброса аварийных ограждений, что обходится в 65–110 долларов США за минуту в типичных производственных цехах по выпуску напитков.

Проблемы с системой технического зрения усугубляются при изменении освещения. Камеры дневной смены чётко распознают края поддонов, тогда как при натриевом освещении ночной смены возникают тени, которые система ошибочно принимает за промежутки между досками. Депаллетайзеры захватывают сразу несколько слоёв или преждевременно сбрасывают отдельные доски, что приводит к 18–27 % циклов холостого хода до тех пор, пока операторы вручную не переустановят поддоны.

Наиболее разрушительными оказываются сбои в синхронизации вакуумного захвата. Стеклянные бутылки соскальзывают из-за недостаточного всасывания во время перекачки на расстояние 1750 мм, а жестяные банки прилипают к стаканчикам, блокируя ополаскиватели, расположенные ниже по потоку. Восстановление после аварийных остановок занимает в среднем 19 минут, включая сброс датчиков столкновения и диагностику световой завесы безопасности. Производственные квоты резко падают, поскольку разливочные машины простаивают без подачи контейнеров.

Автоматический разпalletизатор для консервирования ENKM-02-X интегрирует визуальную позиционирование, механическое выравнивание и многоточечное зондирование, обеспечивая 98,9 % успешного отделения слоёв с первого прохода. Роботизированные манипуляторы осуществляют точный захват, исключая столкновения бутылок, а программируемый логический контроллер (PLC) координирует работу с последующими линиями упаковки бесперебойно.

Отладка визуальной системы: параметры камеры и освещения

Визуальное управление процессом разпalletизации требует, чтобы камеры обеспечивали разрешение зазоров между досками паллет размером 0,8 мм по всей окружности радиусом 1750 мм при экстремальных условиях освещённости на производстве. ENKM-02-X оснащён камерами площадного сканирования с разрешением 5 МП, формирующими изображения со скоростью 120 кадров/с, которые обрабатываются алгоритмами выделения контуров, обеспечивая достоверность распознавания слоёв на уровне 96,8 %.

Таблица 1: Параметры калибровки визуальной системы

|

Параметры |

Заводские настройки |

Диапазон допусков |

Код неисправности |

Время сброса |

|

Фокусировка камеры |

глубина резкости 1,0 мм |

±0,2 мм |

V01 |

2 минуты |

|

Интенсивность светодиодного освещения |

4800 люкс |

±400 люкс |

V02 |

90 секунд |

|

Доверительный уровень границы |

95% |

>92% |

V03 |

3 минуты |

|

Позиционирование по осям X и Y |

±2,5 мм |

±4мм |

V04 |

4 минуты |

|

Точность измерения высоты по оси Z |

±6 мм |

±10мм |

V05 |

5 минут |

Фокусировка камеры V01 запустите калибровочную сетку через поле обзора. Поверните кольцо фокусировки до достижения максимальной резкости, отображаемой на графике модуляции интерфейса HMI. Перед сохранением значений смещения убедитесь, что глубина резкости охватывает вертикальное перемещение на 265 см при диафрагме f/5.6.

Калибровка освещения V02 разместите люксметр на расстоянии 500 мм от кольцевого светодиодного источника света. Отрегулируйте выходное напряжение драйвера до достижения стабильного значения цветовой температуры 4800 К ±300 К. Персонал ночной смены повышает интенсивность на 18 % для компенсации помех, вызванных мерцанием люминесцентных ламп.

V03 — обнаружение краёв обработайте 100 архивных изображений паллет в диагностическом режиме. Тонко настройте пороговое значение алгоритма Кэнни до снижения доли ложноотрицательных результатов ниже 1,8 %. Сохраните набор данных для верификации, чтобы еженедельно отслеживать точность по сравнению с минимальным порогом 97 %.

Операторы ежедневно проводят проверку с использованием цикла тестирования пустых паллет и подтверждают, что уровень достоверности компьютерного зрения превышает 94,2 % до получения разрешения на запуск производства. При неудачной верификации автоматически запускается очистка объектива: поликарбонатный защитный колпак протирается роликовым аппликатором, смоченным в 70%-ном растворе изопропилового спирта.

Настройка вакуумного захвата: стеклянные бутылки против жестяных банок

Вакуумные захваты ENKM-02-X различение материалов контейнеров осуществляется в реальном времени по данным тензодатчиков нагрузки. Для стеклянных бутылок требуется пиковое вакуумное давление 0,65–0,75 бар, предотвращающее проскальзывание при ускорении, тогда как жестяные банки работают эффективно при более низком давлении 0,42–0,52 бар, что продлевает срок службы компрессора.

Таблица 2: Параметры вакуумного захвата

|

Тип контейнера |

Вакуумное давление |

Длительность фиксации |

Импульс сброса |

Скорость захвата |

|

Стеклянные бутылки |

0,65–0,75 бар |

1,4 секунды |

−0,22 бар |

99.4% |

|

Банки |

0,42–0,52 бар |

1,0 секунда |

−0,12 бар |

98.9% |

|

Смешанные слои |

0,58–0,68 бар |

1,2 секунды |

-0,18 бар |

98.6% |

Оптимизация стеклянных бутылок : Постепенно увеличивайте вакуум шагами по 0,03 бар до тех пор, пока сила захвата не составит стабильно 3,2 кг. Сокращайте время удержания шагами по 0,08 секунды, устраняя подскок присоски при замедлении на 50 г. Убедитесь, что отпускание завершается на высоте 400 мм над целевым конвейером, предотвращая повторное прилипание.

Настройка жестяных банок : Запрограммируйте переключение вакуума на высоте спуска 68 %, чтобы избежать прилипания банок друг к другу из-за конденсата. Импульс вакуума -0,12 бар длительностью 180 мс обеспечивает чистое отделение без отклонения траектории. Наложение данных машинного зрения подтверждает точность позиционирования по осям X и Y в пределах ±6 мм.

Еженедельный осмотр силиконовых прокладок: заменяйте элементы с упрочнением поверхности свыше 18 %. Пищевой материал сохраняет коэффициент сцепления 0,87 в течение 6500 циклов; автоматическая смазка предотвращает трение в шарнирах при повороте на полный радиус.

Сервоприводное снятие слоёв: 2 слоя в минуту

ENKM-02-X достигает производительности 2 слоя/минуту за счёт координации четырёх осей: нижний слой отделяется вверх, а верхние паллеты фиксируются пневматическими кромочными зажимами. Цикл продолжительностью 32 секунды обрабатывает паллеты длиной 800–1300 мм без ложных остановок, вызванных датчиками положения.

Разбивка времени отделения :

- 0–5 сек : лазерный дальномер подтверждает высоту слоя с точностью ±7 мм

- 5–10 сек : вакуумные захваты контактируют с нижней поверхностью при давлении 0,6 бар

- 10–20 сек : серводвигатель поднимает конструкцию на 180 мм со скоростью 42 мм/сек под углом наклона 12°

- 20–27 сек : постепенное отпускание зажимов верхних слоёв

- 27–32 с : Цикл принятия конвейером и отвода захватов

ПЛК контролирует ток отрыва, который никогда не превышает 162 кг, обеспечивая защиту сервоприводов мощностью 7 кВт в условиях заклинивания. Кодеры положения подтверждают полное выдвижение перед разрешением следующего цикла, а программные ограничения предотвращают переход за пределы допустимого хода, что могло бы повредить разделители слоёв.

Частичное восстановление при отрыве направляет неполные слои на конвейер отбраковки. Система технического зрения автоматически повторно сканирует оставшийся стек, в то время как операторы получают доступ через блокированные двери. Для перезапуска требуется подтверждение целостности защитного ограждения с сохранением уровня безопасности PLd.

Ложные срабатывания защитного ограждения: сброс светового занавеса

Тройная избыточная система безопасности ENKM-02-X объединяет защитные ограждения, световые занавесы и датчики столкновений захватов. Пылинки, паровые облака и тени от погрузчиков вызывают перерывы продолжительностью от 7 до 14 минут, составляющие в среднем 3,2 % ежедневного простоев до внедрения системных процедур сброса.

Диагностика светового занавеса :

- Изолирование сегментов : Клавиша F5 на HMI выполняет циклическое включение/выключение отдельных групп световых занавесов

- Выравнивание луча : Подтверждает уровень перерывов менее 1,8 % при работе «на холостом ходу»

- Очистка щита : Микрофиброй протирают поверхности из поликарбоната

- Разблокировка ПЛК : Окно подтверждения длительностью 28 секунд снимает ошибку

Обнаружение столкновения захвата активируется при усилии ниже порога в 42 Н. Мягкая остановка сервопривода сохраняет положение слоя, а звуковой сигнал громкостью 85 дБ направляет оператора при устранении препятствия. Две кнопки сброса, расположенные за защитными воротами, обеспечивают выполнение требований уровня безопасности категории 3 в пределах рабочей зоны размером 1203×235×265 см.

Ежедневные циклы проверки на пустом поддоне подтверждают отсутствие ложных остановок при выполнении 120 операций отделения слоёв. Ежемесячное тестирование чувствительности проводится с использованием контрольных грузов весом 28 Н для верификации пороговых значений срабатывания. Гарантия сроком на 3 года включает замену светового занавеса на месте эксплуатации и техническую поддержку при повторном вводе в эксплуатацию.

Ежедневный протокол проверки пустого поддона (5 минут)

Надёжность модели ENKM-02-X требует структурированной верификации, позволяющей исключить 91 % потенциальных отказов ещё до начала производства. Чек-лист для смены операторов выполняется максимум за 5 минут:

Минута 1: Проверка работы системы технического зрения

Распознавание шаблонов: погрешность в пределах пикселей менее 1,2 %

Светодиодный выход: 4800 К ±350 К, стабильный

Уровень достоверности: достигнуто более 95,4 %

Минута 2: вакуумное испытание

Захват стекла: 0,72 бар, успешность 99,6 %

Освобождение от олова: импульсная очистка при −0,14 бар

Прогиб чашки: остаточная гибкость более 84 %

Минута 3: мониторинг сервопривода

Пиковый ток: диапазон 6,9–7,3 кВт

Дрейф энкодера: накопленная ошибка отсутствует

Гидравлическое давление: стабильное, 4,9–5,3 бар

Минута 4: Цепь безопасности

Время срабатывания шторы: <48 мс во всех зонах

Тест на столкновение: пороговые значения 27 Н и 41 Н

Временные параметры блокировки: подтверждена корректная последовательность

Минута 5: Сертификация отслаивания

Три поддона: среднее время цикла — 31 секунда

Равномерность высоты: ±4 мм по всей ширине

Синхронизация конвейера: активное подтверждение установлено

Еженедельная проверка датчиков нагрузки контролирует силу отслаивания ниже порогового значения 155 кг. Ежеквартальная регулировка натяжения оцинкованной цепи обеспечивает удлинение в пределах 1,2–2,1 %, что соответствует максимальной грузоподъёмности 2500 кг.

Чек-лист ENKM-02-X по вводу в эксплуатацию линий розлива в банки

Шестидневный протокол ввода в эксплуатацию Tianjin ENAK обеспечивает 99,4 % времени безотказной работы с момента начала производства:

День 1: Механическая юстировка

Вход поддона: проверена допуск по осям X и Y ±6 мм

Выдвижение захвата: испытание на полном радиусе 1750 мм

Интерфейс конвейера: совпадение высоты в диапазоне 650–850 мм

День 2: Внедрение системы технического зрения

Матрица камер: максимальное искажение 0,12 %

Калибровка освещения: цветовая температура 4800 K по всему полю

Обучение распознаванию краёв: 650 изображений, доверительная вероятность 98,1 %

День 3: Оптимизация захвата/сервоприводов

Захват стекла: 0,71 бар, 99,7 % успешных захватов с первой попытки

Освобождение олова: −0,13 бар, 100 % контроль траектории

Время формирования слоя: 31 секунда ±3 секунды — полностью выполнено

День 4: Безопасность/интеграция

Световой занавес: время отклика <42 мс, подтверждено испытанием

Взаимодействие с MES: задержка <95 мс, подтверждена

Аттестация оператора: аварийные процедуры

Дни 5–6: Аттестация производственного процесса

1200 паллетов со смешанными слоями стекла и олова

испытание на устойчивость с нагрузкой 300 кг при манёврах вилочного погрузчика

Видеоинспекция архивируется постоянно

Автоматический разпalletизатор для консервных банок ENKM-02-X обеспечивает менеджерам по консервированию бесперебойную подачу контейнеров, устраняя сбои из-за складирования, которые парализуют установки конкурентов. Точность визион-системы сохраняется при экстремальных условиях освещения, а вакуумный захват мгновенно адаптируется при работе как со стеклянными бутылками, так и с жестяными банками. Последовательности обеспечения безопасности выполняются за секунды, что гарантирует соблюдение плановых показателей в рамках круглосуточных производственных циклов. Предприятия точно соответствуют потребностям розлива, а трёхлетняя гарантия покрывает пусконаладочные работы на месте, видеоподдержку и замену основных компонентов через Tianjin ENAK экспертную сервисную сеть.

Содержание

- Три отказа пустых поддонов обходятся заводам в 4000 долларов США в час

- Отладка визуальной системы: параметры камеры и освещения

- Настройка вакуумного захвата: стеклянные бутылки против жестяных банок

- Сервоприводное снятие слоёв: 2 слоя в минуту

- Ложные срабатывания защитного ограждения: сброс светового занавеса

- Ежедневный протокол проверки пустого поддона (5 минут)

- Чек-лист ENKM-02-X по вводу в эксплуатацию линий розлива в банки