Awaria stosu pustych palet powoduje chaos na nowoczesnych liniach konserwowych. Butelki szklane utykają się między warstwami, a puszki blachane przewracają się podczas oddzielania warstw, co powoduje zatrzymanie urządzeń do płukania, napełniania i zakręcania w całych zakładach produkcyjnych. Operatorzy wspinają się przez ogrodzenia bezpieczeństwa, narażając się na urazy, podczas gdy kierowcy wózków widłowych czekają na możliwość bezpiecznego dostępu. Kierownicy produkcji obserwują, jak codzienne cele produkcyjne uleciają w niemalże jednej chwili, podczas gdy zespoły serwisowe ręcznie rozdzielają skompresowane palety. Tianjin ENAK Automatyczny depaletyzator do konserw ENKM-02-X zapobiega tym awariom dzięki systemowi ssącemu sterowanemu wizyjnie, który oddziela 2 warstwy na minutę w promieniu roboczym 1750 mm.

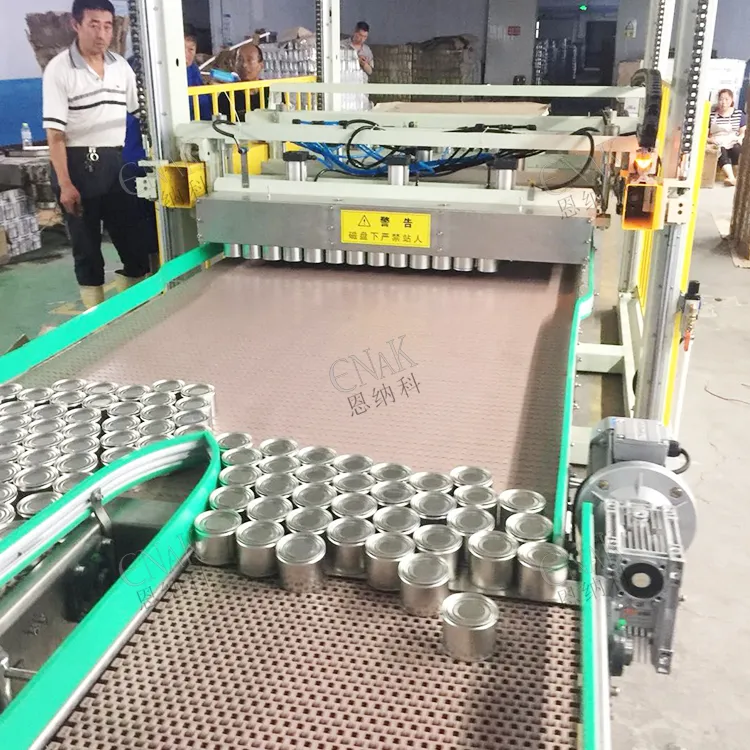

Zakłady konserwujące mięso, butelkujące napoje oraz firmy pakujące żywność zależą od niezawodnego zaopatrzenia w puste palety do zasilania swoich maszyn do depaletyzacji napełnionych puszek cynkowanych modelu ENKM-02-X oraz systemów do paletyzacji butelek szklanych. Jednostka o wymiarach 1203×235×265 cm obsługuje palety o wymiarach L800–1300 × S800–1200 × W100–150 mm przy nośności ładunku 300 kg, zużywając moc 7 kW przy napięciu 380 V/50 Hz. Konstrukcja ze stali węglowej z emalią pieczoną zapewnia odporność na warunki mycia pod ciśnieniem, a trzyletnia gwarancja obejmuje silnik, pompę, sterownik PLC, przekładnię, łożyska oraz zbiornik ciśnieniowy.

Trzy awarie pustych palet kosztujące fabryki 4000 USD na godzinę

Naruszenie przyczepności warstw występuje, gdy palety ulegają uciskowi podczas magazynowania lub docierają z resztkami napojów pomiędzy deskami. Mechaniczne separatory zgniatają krawędzie desek, rozrzucając wióry po taśmociągach, podczas gdy górne warstwy palet zapadają się na podłogę. Linie produkcyjne tracą od 35 do 60 minut na usuwanie pozostałości, zanim ponownie zostaną uruchomione bariery bezpieczeństwa, co generuje koszty w wysokości 65–110 USD na minutę w typowych zakładach produkujących napoje.

Zmiany oświetlenia powodują zwiększenie nieporozumień w systemie wizyjnym. Kamery używane w zmianie dziennej wyraźnie rozpoznają krawędzie palet, podczas gdy oświetlenie sodowe stosowane w zmianie nocnej generuje cienie, które są błędnie interpretowane jako przestrzenie między płytami. Depaletyzatory chwytają wiele warstw jednocześnie lub upuszczają pojedyncze płyty zbyt wcześnie, co prowadzi do 18–27% cykli pracy na pustą, aż do momentu ręcznego ponownego ustawienia palet przez operatorów.

Najbardziej destrukcyjne okazują się się błędy w synchronizacji ssania próżniowego. Butelki szklane wysuwają się z chwytaków z powodu niewystarczającej siły ssącej podczas torów przenoszenia o długości 1750 mm, podczas gdy puszki cynowe przyklejają się do ssawek, blokując urządzenia do płukania w dalszej części linii. Średni czas przywracania pracy po awaryjnym zatrzymaniu wynosi 19 minut, w tym czas potrzebny na reset czujników kolizji oraz diagnostykę zapór świetlnych systemu bezpieczeństwa. Planowane wskaźniki produkcji gwałtownie spadają, ponieważ napełniacze pozostają bezczynne z powodu braku pojemników.

Automatyczny depaletyzator do konserwowania ENKM-02-X integruje pozycjonowanie wizyjne, wyrównanie mechaniczne oraz wielopunktowe czujniki, zapewniając skuteczność oddzielania warstw przy pierwszym przejściu na poziomie 98,9%. Ramiona robota dokonują precyzyjnego chwytu, unikając kolizji butelek, podczas gdy sterownik PLC koordynuje pracę z linią opakowaniową w dalszej części procesu w sposób bezszczelny.

Diagnostyka systemu wizyjnego: parametry kamery i oświetlenia

Depaletyzacja z wykorzystaniem systemu wizyjnego wymaga, aby kamery rozróżniały szczeliny między deskami palety o szerokości 0,8 mm na całym promieniu 1750 mm przy skrajnych warunkach oświetlenia w zakładzie produkcyjnym. ENKM-02-X wykorzystuje kamery typu area scan o rozdzielczości 5 MP, rejestrujące obrazy z częstotliwością 120 klatek na sekundę, przetwarzane za pomocą algorytmów wykrywania krawędzi, co zapewnia poziom pewności rozpoznawania warstw na poziomie 96,8%.

Tabela 1: Parametry kalibracji systemu wizyjnego

|

Parametr |

Ustawienia fabryczne |

Zakres tolerancji |

Kod usterki |

Czas resetowania |

|

Ogniskowanie kamery |

głębokość ostrości 1,0 mm |

±0,2 mm |

V01 |

2 minuty |

|

Natężenie światła LED |

4800 luksów |

±400 luksów |

V02 |

90 sekund |

|

Pewność krawędzi |

95% |

>92% |

V03 |

3 minuty |

|

Pozycjonowanie XY |

±2,5 mm |

±4mm |

V04 |

4 minuty |

|

Dokładność wysokości Z |

±6 mm |

±10mm |

V05 |

5 minut |

Fokus kamery V01 uruchom siatkę kalibracyjną w polu widzenia. Obróć pierścień ostrości, aż na wykresie modulacji interfejsu HMI pojawi się maksymalna ostrość. Przed zapisaniem wartości przesunięcia upewnij się, że głębia ostrości obejmuje pionowy zakres przejazdu wynoszący 265 cm przy przysłonie f/5,6.

Kalibracja oświetlenia V02 : Umieść miernik oświetlenia w odległości 500 mm od pierścienia LED. Dostosuj wyjście sterownika tak, aby stabilna wartość temperatury barwowej wynosiła 4800 K ±300 K. Personel zmiany nocnej zwiększa natężenie o 18 % w celu skompensowania zakłóceń spowodowanych migotaniem świateł fluorescencyjnych.

Wykrywanie krawędzi V03 : Przetwórz 100 zarchiwizowanych obrazów palet w trybie diagnostycznym. Dokonaj precyzyjnej regulacji progu Canny, aż liczba fałszywie ujemnych wyników spadnie poniżej 1,8 %. Zapisz zestaw danych walidacyjnych do tygodniowego śledzenia dokładności z minimalnym progiem 97 %.

Operatorzy weryfikują codziennie poprzez cykl testowy pustej palety, potwierdzając, że poziom pewności systemu wizyjnego przekracza 94,2 % przed udzieleniem zezwolenia na produkcję. Niepowodzenie walidacji uruchamia automatyczne czyszczenie soczewek – pokrywę poliwęglanową oczyszcza się wałkiem z 70-procentowym roztworem izopropanolu.

Dopasowanie chwytaka próżniowego: butelki szklane vs puszki cynowe

Chwytaki próżniowe ENKM-02-X różnicować materiały pojemników za pomocą informacji zwrotnej w czasie rzeczywistym z czujników obciążenia. Szklenki wymagają ciśnienia próżni szczytowego wynoszącego 0,65–0,75 bar, aby zapobiec poślizgowi podczas narastania przyspieszenia, podczas gdy puszki cynowe działają wydajnie przy ciśnieniu 0,42–0,52 bar, co przedłuża żywotność sprężarki.

Tabela 2: Parametry chwytu próżniowego

|

Rodzaj kontenera |

Ciśnienie próżniowe |

Czas utrzymywania |

Impuls zwalniania |

Szybkość chwytania |

|

Butelki szklane |

0,65–0,75 bar |

1,4 sekundy |

−0,22 bar |

99.4% |

|

Puszki z cyny |

0,42–0,52 bar |

1,0 sekundy |

−0,12 bar |

98.9% |

|

Warstwy mieszane |

0,58–0,68 bar |

1,2 sekundy |

−0,18 bar |

98.6% |

Optymalizacja butelek szklanych zwiększaj próżnię w krokach po 0,03 bar, aż siła chwytu osiągnie stabilnie 3,2 kg. Skracaj czas utrzymywania próżni w odstępach 0,08 sekundy, eliminując odbijanie się ssawki podczas hamowania z przyspieszeniem 50 g. Upewnij się, że zwolnienie odbywa się z wysokości 400 mm nad docelową taśmą transportową, zapobiegając ponownemu przywarciu.

Dostosowanie puszczek cynkowanych ustaw przełączenie próżni na wysokości 68 % drogi opuszczania, aby uniknąć przywierania puszek do siebie z powodu skroplin. Impuls próżni o wartości −0,12 bar i czasie trwania 180 ms zapewnia czyste oddzielenie bez odchylenia toru ruchu. Nakładka wizyjna potwierdza dokładność pozycjonowania XY w zakresie ±6 mm.

Tygodniowa inspekcja wkładek silikonowych – wymiana jednostek wykazujących >18 % utwardzenia powierzchni. Materiał spożywczy zachowuje współczynnik chwytu na poziomie 0,87 przez 6500 cykli, a automatyczne smarowanie zapobiega tarciu w miejscach obrotu podczas pełnego obrotu o kąt 360°.

Serwonapędzane odrywanie warstw: 2 warstwy na minutę

ENKM-02-X osiąga wydajność 2 warstwy/minuta dzięki koordynacji czterech osi: warstwa dolna jest odrywana w górę, podczas gdy górne płyty są utrzymywane za pomocą pneumatycznych zacisków krawędziowych. Cykl trwający 32 sekundy przetwarza palety o długości 800–1300 mm bez wyzwalania fałszywych zatrzymań przez czujniki położenia.

Rozkład czasu odrywania :

- 0–5 s : laserowy dalmierz potwierdza wysokość warstwy z dokładnością ±7 mm

- 5–10 s : chwytaki próżniowe stykają się z powierzchnią dolną pod ciśnieniem 0,6 bar

- 10–20 s : serwonapęd podnosi element o 180 mm z prędkością 42 mm/s i kątem nachylenia 12°

- 20–27 s : stopniowe zwalnianie zacisków górzych warstw

- 27–32 sek : Cykl akceptacji taśmy transportowej i chwytaka

PLC monitoruje prąd odrywania, który nigdy nie przekracza 162 kg, chroniąc napędy serwo o mocy 7 kW w warunkach wiązania. Enkodery pozycji potwierdzają pełne wysunięcie przed zezwoleniem na kolejny cykl, a miękkie ograniczniki zapobiegają przekroczeniu zakresu ruchu, które mogłoby uszkodzić separatory warstw.

Częściowe odzyskiwanie odrywania kieruje niekompletne warstwy na taśmę odrzutów. System wizyjny ponownie skanuje pozostałą stos warstw automatycznie, podczas gdy operatorzy mają dostęp przez zablokowane drzwiczki. Ponowne uruchomienie wymaga potwierdzenia zamknięcia ogrodzenia bezpieczeństwa, zachowując stopień bezpieczeństwa PLd.

Fałszywe wyzwalania ogrodzenia bezpieczeństwa: reset zasłony świetlnej

Trójpunktowy system bezpieczeństwa ENKM-02-X integruje ogrodzenie bezpieczeństwa, zasłony świetlne oraz czujniki kolizji chwytaków. Cząstki kurzu, chmury pary i cienie wózków widłowych powodują przerwy trwające 7–14 minut, co średnio odpowiada 3,2% czasu przestoju dziennego, dopóki nie zostaną wprowadzone systemowe procedury resetu.

Diagnostyka zasłony świetlnej :

- Izolacja segmentów : Funkcja F5 w HMI cykluje poszczególne banki zasłon świetlnych

- Wyrównanie wiązki : Potwierdza przerwy <1,8% podczas przebiegów bez ładunku

- Czyszczenie osłony : Ściereczki mikrofibrowe do czyszczenia powierzchni poliwęglanowych

- Odblokowanie PLC : 28-sekundowe okno weryfikacji usuwa błąd

Wykrywanie kolizji chwytaka aktywuje się poniżej progu 42 N. Miękki stop serwonapędu zachowuje pozycję warstwy, podczas gdy sygnał dźwiękowy o natężeniu 85 dB wspomaga usunięcie przeszkody. Dwa przyciski resetu umieszczone za bramą bezpieczeństwa zapewniają utrzymanie poziomu wydajności kategorii 3 w obrębie przestrzeni o wymiarach 1203 × 235 × 265 cm.

Codzienne cykle walidacji z pustym paletą potwierdzają brak fałszywych zatrzymań w trakcie 120 odrywanych warstw. Miesięczne testy czułości wykorzystują odważniki o masie 28 N w celu weryfikacji progów reakcji. Trzyletnia gwarancja obejmuje wymianę zasłony świetlnej w terenie oraz wsparcie przy ponownej komisji.

Codzienny protokół testu pustej palety trwający 5 minut

Niezawodność modelu ENKM-02-X wymaga zorganizowanej weryfikacji eliminującej 91 % potencjalnych awarii przed produkcją. Lista kontrolna zmiany zmiany jest kończona w maksymalnie 5 minut:

Minuta 1: Walidacja systemu wizyjnego

Rozpoznawanie wzorów: współczynnik błędów pikseli < 1,2 %

Wyjście LED: 4800 K ±350 K stałe

Współczynnik pewności: >95,4 % osiągnięty

Minuta 2: Test próżniowy

Podnoszenie szkła: 0,72 bar, współczynnik powodzenia 99,6 %

Zwalnianie cyny: impuls -0,14 bar, czyszczenie

Odkształcenie kubka: >84 % pozostałej elastyczności

Minuta 3: Monitor serwosilnika

Prąd szczytowy: zakres 6,9–7,3 kW

Dryf enkodera: brak skumulowanego błędu

Ciśnienie hydrauliczne: 4,9–5,3 bar

Minuta 4: Obwód bezpieczeństwa

Czas reakcji zasłony: <48 ms we wszystkich strefach

Test kolizji: progi siły 27 N i 41 N

Czas działania blokady sprzężonej: zweryfikowana kolejność

Minuta 5: Certyfikacja odporności na odrywanie

Trzy palety: średnia długość cyklu 31 sekund

Jednolitość wysokości: ±4 mm wzdłuż szerokości

Komunikacja z taśmociągiem: aktywna – potwierdzona

Tygodniowa weryfikacja czujników obciążenia monitoruje siłę odrywania poniżej progu 155 kg. Kwartalna kontrola napięcia ocynkowanych łańcuchów zapewnia wydłużenie w zakresie 1,2–2,1 %, co pozwala na nośność całkowitą 2500 kg.

Lista kontrolna uruchomienia ENKM-02-X dla linii konserwowych

Sześciodniowy protokół uruchomieniowy Tianjin ENAK zapewnia czas działania na poziomie 99,4% od momentu rozpoczęcia produkcji:

Dzień 1: Wyrównanie mechaniczne

Wprowadzanie palety: zweryfikowano tolerancję XY ±6 mm

Wyścig chwytaka: test pełnego promienia 1750 mm

Interfejs taśmy transportującej: dopasowanie wysokości w zakresie 650–850 mm

Dzień 2: Wdrożenie systemu wizyjnego

Macierz kamery: maksymalne zniekształcenie 0,12 %

Kalibracja oświetlenia: jednolite pole o temperaturze barwowej 4800 K

Szkolenie wykrywania krawędzi: 650 obrazów, poziom pewności 98,1 %

Dzień 3: Optymalizacja chwytaka/silnika serwonapędowego

Podnoszenie szkła: 0,71 bar, 99,7% pierwszego przejścia

Zwalnianie cyny: −0,13 bar, 100% kontrola toru ruchu

Czas warstwy: 31 sekund ±3 sekundy – zakończone

Dzień 4: Bezpieczeństwo/integracja

Zasłona świetlna: weryfikacja czasu reakcji <42 ms

Komunikacja z systemem MES: potwierdzona opóźnienia <95 ms

Certyfikacja operatora: procedury awaryjne

Dni 5–6: Certyfikacja produkcji

1200 palet z mieszanką warstw szkła i cyny

test stabilności 300 kg – manewry wózka widłowego

Inspekcja wideo zarchiwizowana na stałe

Automatyczny de-paletyzator do konserwowania ENKM-02-X zapewnia menedżerom procesu konserwowania nieprzerwaną dostawę pojemników, eliminując awarie stosów paraliżujące instalacje konkurencji. Precyzja systemu wizyjnego wytrzymuje skrajne warunki oświetlenia, podczas gdy uchwyt próżniowy natychmiast dopasowuje się do butelek szklanych i puszek blachanych. Sekwencje bezpieczeństwa są wykonywane w ciągu kilku sekund, zapewniając zachowanie planowych wskaźników produkcyjnych w trybie pracy 24/7. Zakłady dokładnie dostosowują się do zapotrzebowania na napełnianie, a trzyletnia gwarancja obejmuje uruchomienie na miejscu, wsparcie wideo oraz wymianę kluczowych komponentów poprzez Tianjin ENAK ekspertską sieć serwisową.

Spis treści

- Trzy awarie pustych palet kosztujące fabryki 4000 USD na godzinę

- Diagnostyka systemu wizyjnego: parametry kamery i oświetlenia

- Dopasowanie chwytaka próżniowego: butelki szklane vs puszki cynowe

- Serwonapędzane odrywanie warstw: 2 warstwy na minutę

- Fałszywe wyzwalania ogrodzenia bezpieczeństwa: reset zasłony świetlnej

- Codzienny protokół testu pustej palety trwający 5 minut

- Lista kontrolna uruchomienia ENKM-02-X dla linii konserwowych