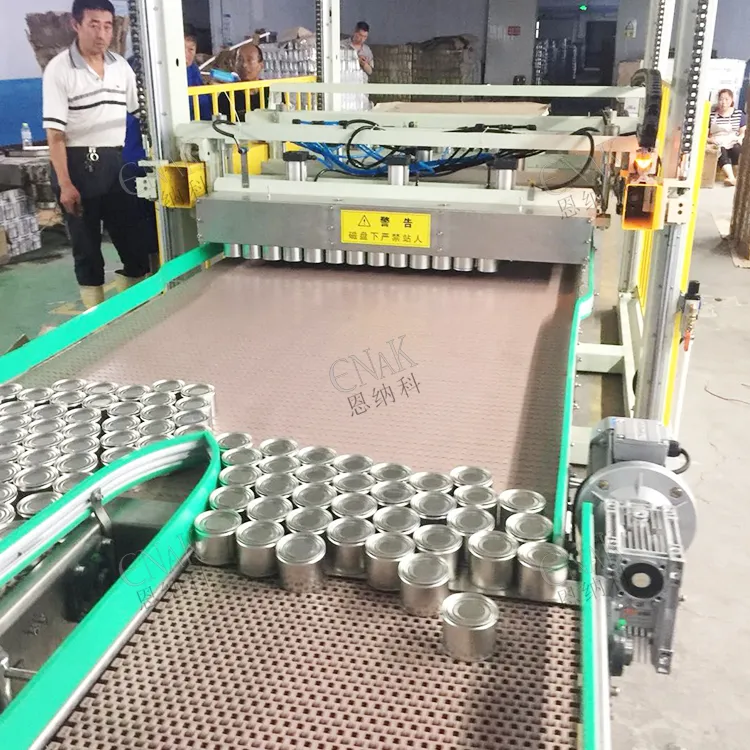

Tình trạng xếp chồng pallet rỗng bị hỏng gây ra hỗn loạn trên các dây chuyền đóng hộp hiện đại. Chai thủy tinh bị kẹt giữa các lớp trong khi lon thiếc đổ ngã trong quá trình tách lớp, dẫn đến việc ngừng hoạt động của các thiết bị xả rửa, chiết rót và đóng nắp trên toàn bộ cơ sở sản xuất. Công nhân phải trèo qua hàng rào an toàn, gây nguy cơ chấn thương, trong khi tài xế xe nâng phải chờ đợi để tiếp cận khu vực làm việc. Các quản lý sản xuất chứng kiến chỉ tiêu hàng ngày dần biến mất khi đội bảo trì phải tháo rời thủ công những chồng pallet bị nén chặt. Tianjin ENAK Máy gỡ pallet tự động cho quy trình đóng hộp ENKM-02-X ngăn ngừa những sự cố này thông qua cơ chế cầm nắm bằng chân không được dẫn hướng bởi hệ thống thị giác, có khả năng tách 2 lớp mỗi phút trên bán kính làm việc 1750 mm.

Các nhà máy đóng hộp thịt, các cơ sở đóng chai đồ uống và các đơn vị đóng gói thực phẩm phụ thuộc vào nguồn pallet rỗng đáng tin cậy để cấp liệu cho máy bốc dỡ lon thiếc đã đầy ENKM-02-X và hệ thống máy xếp chồng chai thủy tinh lên pallet. Đơn vị kích thước 1203x235x265 cm này xử lý được các pallet có kích thước L800–1300 x R800–1200 x C100–150 mm với tải trọng tối đa 300 kg, sử dụng công suất 7 kW ở điện áp 380 V/50 Hz. Vỏ máy làm bằng thép carbon phủ men nung chịu được môi trường rửa sạch (washdown), trong khi chế độ bảo hành 3 năm bao gồm động cơ, bơm, bộ điều khiển lập trình PLC, bánh răng, ổ bi và bình chứa áp lực.

Ba sự cố pallet rỗng gây thiệt hại 4.000 USD mỗi giờ cho các nhà máy

Hiện tượng dính lớp xảy ra khi các pallet bị nén trong quá trình lưu trữ hoặc khi đến nơi với dư lượng đồ uống giữa các tấm ván. Các thiết bị tách cơ học làm vỡ mép các tấm ván, khiến mảnh vụn văng tung tóe khắp băng chuyền, trong khi các lớp trên cùng đổ ập xuống sàn. Dây chuyền phải ngừng hoạt động từ 35 đến 60 phút để dọn dẹp mảnh vụn trước khi thiết lập lại hàng rào an toàn, dẫn đến tổn thất từ 65 đến 110 USD mỗi phút trong các hoạt động sản xuất đồ uống điển hình.

Sự nhầm lẫn của hệ thống thị giác gia tăng trong quá trình thay đổi ánh sáng. Các camera ca làm việc ban ngày xác định rõ ràng các cạnh pallet, trong khi ánh sáng hơi natri của ca làm việc ban đêm tạo ra bóng đổ bị nhầm là khe hở giữa các tấm ván. Các thiết bị gỡ hàng từ pallet (depalletizer) có thể lấy đồng thời nhiều lớp hoặc thả rơi từng tấm ván riêng lẻ quá sớm, dẫn đến 18–27% chu kỳ vận hành không tải cho đến khi công nhân phải điều chỉnh lại vị trí pallet bằng tay.

Các sự cố về thời điểm hoạt động của hệ thống hút chân không gây thiệt hại nghiêm trọng nhất. Chai thủy tinh trượt khỏi đầu hút do lực chân không không đủ trong suốt quãng đường di chuyển dài 1750 mm, trong khi các hộp thiếc bám dính vào đầu hút, gây tắc nghẽn máy rửa phía sau. Thời gian trung bình để khôi phục sau mỗi lần dừng khẩn cấp là 19 phút, bao gồm cả việc đặt lại cảm biến va chạm và chẩn đoán màn chắn an toàn bằng đèn. Mục tiêu sản xuất sụp đổ khi các máy chiết rót phải ngừng hoạt động do thiếu bao bì cung cấp.

Máy gỡ pallet tự động ENKM-02-X tích hợp định vị bằng thị giác, căn chỉnh cơ khí và cảm biến đa điểm, đảm bảo tỷ lệ tách lớp thành công ngay lần đầu đạt 98,9%. Các cánh tay robot gắp chính xác nhằm tránh va chạm giữa các chai, trong khi hệ thống điều khiển PLC đồng bộ hóa liền mạch với các dây chuyền đóng gói phía sau.

Gỡ lỗi Hệ thống Thị giác: Thông số Máy ảnh + Đèn chiếu

Việc gỡ pallet hướng dẫn bằng thị giác yêu cầu máy ảnh phải phân giải được khe hở 0,8 mm trên tấm pallet trong toàn bộ bán kính 1750 mm dưới điều kiện ánh sáng nhà máy cực đoan. ENKM-02-X sử dụng máy ảnh quét diện tích độ phân giải 5 MP, chụp ảnh với tốc độ 120 khung hình/giây và xử lý thông qua các thuật toán phát hiện cạnh, đạt độ tin cậy nhận diện lớp là 96,8%.

Bảng 1: Thông số hiệu chuẩn thị giác

|

Thông số kỹ thuật |

Cài đặt tại nhà máy |

Phạm vi dung sai |

Mã lỗi |

Thời gian đặt lại |

|

Độ nét máy ảnh |

độ sâu trường ảnh 1,0 mm |

±0,2mm |

V01 |

2 phút |

|

Cường độ LED |

4800 lux |

±400 lux |

V02 |

90 giây |

|

Độ tin cậy ở cạnh |

95% |

>92% |

V03 |

3 phút |

|

Định vị XY |

±2,5 mm |

±4mm |

V04 |

4 phút |

|

Độ chính xác chiều cao trục Z |

±6mm |

±10MM |

V05 |

5 phút |

Điểm lấy nét của camera V01 chạy lưới hiệu chuẩn qua trường nhìn. Xoay vòng lấy nét cho đến khi độ sắc nét cực đại xuất hiện trên biểu đồ điều chế HMI. Kiểm tra để đảm bảo độ sâu trường ảnh bao phủ toàn bộ hành trình thẳng đứng 265 cm ở khẩu độ f/5.6 trước khi lưu các giá trị bù.

V02 Hiệu chuẩn chiếu sáng đặt máy đo độ rọi cách vành LED 500 mm. Điều chỉnh đầu ra của bộ điều khiển cho đến khi nhiệt độ màu ổn định ở mức 4800K ±300K. Nhân viên ca đêm tăng cường độ sáng thêm 18% nhằm bù trừ ảnh hưởng gây nhiễu do nhấp nháy từ đèn huỳnh quang.

V03 Phát hiện cạnh xử lý 100 hình ảnh pallet đã lưu trữ trong chế độ chẩn đoán. Tinh chỉnh ngưỡng Canny sao cho tỷ lệ phát hiện sai (false negatives) giảm xuống dưới 1,8%. Lưu tập dữ liệu xác thực để theo dõi xu hướng độ chính xác hàng tuần, với ngưỡng tối thiểu là 97%.

Các vận hành viên kiểm tra hàng ngày thông qua chu kỳ thử nghiệm pallet rỗng nhằm xác nhận độ tin cậy thị giác vượt quá 94,2% trước khi cấp phép sản xuất. Việc kiểm tra không đạt yêu cầu sẽ kích hoạt tự động làm sạch ống kính bằng cách lau vỏ bảo vệ polycarbonate bằng thiết bị áp dụng dung dịch isopropyl 70% dạng con lăn.

Hiệu chỉnh lực hút chân không: Chai thủy tinh so với hộp thiếc

Bộ gắp chân không ENKM-02-X phân biệt các vật liệu chứa thông qua phản hồi thời gian thực từ cảm biến tải. Chai thủy tinh yêu cầu độ chân không đỉnh từ 0,65–0,75 bar để ngăn trượt trong quá trình tăng tốc, trong khi hộp thiếc hoạt động hiệu quả ở mức 0,42–0,52 bar nhằm kéo dài tuổi thọ máy nén.

Bảng 2: Thông số độ bám chân không

|

Loại container |

Áp suất chân không |

Thời gian giữ |

Xung giải phóng |

Tỷ lệ nhấc lên |

|

Chai thủy tinh |

0,65–0,75 bar |

1,4 giây |

-0,22 bar |

99.4% |

|

Hộp thiếc |

0,42–0,52 bar |

1,0 giây |

-0,12 bar |

98.9% |

|

Các lớp hỗn hợp |

0,58–0,68 bar |

1.2 giây |

−0,18 bar |

98.6% |

Tối ưu hóa chai thủy tinh : Tăng dần chân không theo từng bước 0,03 bar cho đến khi lực bám đạt ổn định ở mức 3,2 kg. Giảm thời gian giữ theo từng khoảng 0,08 giây để loại bỏ hiện tượng bật lên của cốc trong quá trình giảm tốc 50 g. Xác nhận rằng quá trình nhả hoàn tất ở độ cao 400 mm phía trên băng chuyền đích nhằm ngăn ngừa tái bám.

Hiệu chỉnh lon thiếc : Lập trình chuyển đổi chân không tại độ cao hạ xuống 68 % để tránh hiện tượng dính giữa các lon do ngưng tụ. Xung chân không −0,12 bar với thời lượng 180 ms đảm bảo việc đẩy ra một cách sạch sẽ mà không gây lệch quỹ đạo. Lớp phủ hình ảnh (vision overlay) xác nhận độ chính xác vị trí XY trong phạm vi ±6 mm.

Kiểm tra miếng đệm silicone hàng tuần: thay thế các đơn vị có độ cứng bề mặt vượt quá 18 %. Vật liệu đạt tiêu chuẩn thực phẩm duy trì hệ số bám 0,87 trong suốt 6.500 chu kỳ, đồng thời bôi trơn tự động ngăn ngừa ma sát tại điểm xoay khi quay toàn bán kính.

Bóc tách lớp bằng động cơ servo: 2 lớp mỗi phút

ENKM-02-X đạt thông số 2 lớp/phút nhờ phối hợp vận hành bốn trục: bóc lớp dưới cùng hướng lên trên trong khi các tấm phía trên được cố định bằng kẹp cạnh điều khiển khí nén. Chu kỳ 32 giây xử lý các pallet có kích thước 800–1300 mm mà không cần cảm biến vị trí, do đó tránh được tình trạng dừng sai do kích hoạt nhầm.

Phân tích thời điểm bóc lớp :

- 0–5 giây : Máy đo khoảng cách bằng tia laser xác nhận chiều cao lớp với độ sai lệch ±7 mm

- 5–10 giây : Các đầu hút chân không tiếp xúc với mặt dưới ở áp suất 0,6 bar

- 10–20 giây : Nâng servo 180 mm với tốc độ 42 mm/giây và góc nghiêng 12°

- 20–27 giây : Giải phóng dần các kẹp cố định các lớp phía trên

- 27–32 giây : Chu kỳ chấp nhận băng chuyền, thu hồi kẹp

PLC giám sát dòng điện bóc tách không bao giờ vượt quá 162 kg nhằm bảo vệ các bộ điều khiển servo 7 kW trong điều kiện dán keo. Bộ mã hóa vị trí xác minh việc mở rộng hoàn toàn trước khi cho phép chu kỳ tiếp theo, đồng thời giới hạn mềm ngăn chặn hiện tượng di chuyển quá mức gây hư hại các bộ phân lớp.

Khôi phục một phần quá trình bóc tách sẽ chuyển các lớp chưa hoàn chỉnh sang băng chuyền loại bỏ. Hệ thống thị giác quét lại tự động toàn bộ chồng vật liệu còn lại trong khi người vận hành tiếp cận thông qua cửa có khóa liên động. Việc khởi động lại yêu cầu xác nhận hàng rào an toàn để duy trì xếp hạng an toàn PLd.

Kích hoạt sai hàng rào an toàn: Đặt lại màn chắn quang

Hệ thống an toàn ba tầng dự phòng ENKM-02-X tích hợp hàng rào an toàn, màn chắn quang và cảm biến va chạm kẹp. Các hạt bụi li ti, làn hơi nước và bóng của xe nâng có thể gây gián đoạn từ 7 đến 14 phút, chiếm trung bình 3,2% thời gian ngừng hoạt động mỗi ngày cho đến khi triển khai quy trình đặt lại hệ thống.

Chẩn đoán màn chắn quang :

- Cô lập từng đoạn : Phím F5 trên HMI tuần tự kích hoạt từng nhóm màn chắn quang

- Căn chỉnh tia laser : Xác nhận tỷ lệ gián đoạn < 1,8% trong các lần chạy không tải

- Làm sạch tấm chắn : Khăn lau sợi siêu mịn làm sạch bề mặt polycarbonate

- Giải phóng PLC : Cửa sổ xác minh kéo dài 28 giây xóa lỗi

Phát hiện va chạm của tay gắp được kích hoạt khi lực tác động dưới ngưỡng 42 N. Chế độ dừng mềm của động cơ servo bảo toàn vị trí lớp trong khi còi báo động 85 dB hướng dẫn thao tác loại bỏ vật cản. Hai nút đặt lại riêng biệt qua cổng an toàn duy trì mức hiệu suất An toàn Loại 3 trên toàn bộ diện tích chiếm chỗ 1203 × 235 × 265 cm.

Chu kỳ kiểm định hàng ngày sử dụng pallet rỗng để xác nhận không xảy ra tình trạng dừng sai (false stop) trong suốt 120 lần bóc lớp. Kiểm tra độ nhạy hàng tháng sử dụng trọng lượng thử nghiệm 28 N nhằm xác minh ngưỡng phản ứng. Bảo hành 3 năm bao gồm thay thế màn chắn quang trường (light curtain) tại hiện trường và hỗ trợ tái vận hành.

Quy trình kiểm tra pallet rỗng hàng ngày kéo dài 5 phút

Độ tin cậy của ENKM-02-X yêu cầu quy trình kiểm chứng có cấu trúc nhằm loại bỏ 91% các sự cố tiềm ẩn trước giai đoạn sản xuất. Danh sách kiểm tra chuyển ca được hoàn tất tối đa trong vòng 5 phút:

Phút thứ nhất: Kiểm định hệ thống thị giác

Nhận dạng mẫu: Tỷ lệ sai lệch pixel dưới 1,2%

Đầu ra LED: 4800K ±350K ổn định

Điểm độ tin cậy: >95,4% đạt được

Phút 2: Kiểm tra chân không

Hút kính: áp suất 0,72 bar, thành công 99,6%

Giải phóng thiếc: xung làm sạch ở áp suất -0,14 bar

Độ võng của cốc: độ linh hoạt còn lại >84%

Phút 3: Giám sát động cơ servo

Dòng điện đỉnh: trong khoảng 6,9–7,3 kW

Sai lệch bộ mã hóa: sai số tích lũy bằng không

Áp suất thủy lực ổn định: 4,9–5,3 bar

Phút 4: Mạch an toàn

Thời gian phản hồi của màn chắn: <48 ms ở tất cả các vùng

Kiểm tra va chạm: Ngưỡng lực 27 N và 41 N

Thời điểm khóa liên động: Đã xác minh trình tự

Phút 5: Chứng nhận khả năng bóc tách

Ba pallet: Chu kỳ trung bình 31 giây

Độ đồng đều về chiều cao: ±4 mm trên toàn bộ chiều rộng

Tương tác băng tải: Đã xác nhận đang hoạt động

Việc kiểm tra định kỳ hàng tuần đối với cảm biến tải giám sát lực bóc tách ở mức dưới ngưỡng 155 kg. Việc điều chỉnh độ căng xích mạ kẽm định kỳ hàng quý đảm bảo độ giãn dài trong khoảng 1,2–2,1%, hỗ trợ khả năng chịu tải tổng cộng tối đa 2500 kg.

Danh sách kiểm tra vận hành ENKM-02-X cho dây chuyền đóng hộp

Giao thức vận hành thử nghiệm 6 ngày của Tianjin ENAK đảm bảo thời gian hoạt động đạt 99,4% ngay từ giai đoạn sản xuất ban đầu:

Ngày 1: Căn chỉnh cơ khí

Đầu vào pallet: Độ sai lệch XY được xác minh ở mức ±6 mm

Độ vươn của kẹp: Kiểm tra bán kính đầy đủ 1750 mm

Giao diện băng tải: Phù hợp chiều cao trong khoảng 650–850 mm

Ngày 2: Triển khai hệ thống thị giác máy

Ma trận camera: Độ méo tối đa 0,12%

Hiệu chuẩn chiếu sáng: 4800K trên toàn bộ trường ảnh

Huấn luyện phát hiện cạnh: 650 ảnh, độ tin cậy đạt 98,1%

Ngày 3: Tối ưu hóa kẹp/chuyển động servo

Hút kính: 0,71 bar, tỷ lệ thành công lần đầu đạt 99,7%

Tháo bỏ lớp thiếc: -0,13 bar, kiểm soát chính xác 100% quỹ đạo

Thời gian xếp lớp: 31 giây ±3 giây, hoàn tất

Ngày 4: An toàn/tích hợp

Màn chắn ánh sáng: xác minh thời gian phản hồi <42 ms

Tương tác với hệ thống MES: độ trễ được xác nhận <95 ms

Chứng nhận người vận hành: quy trình xử lý khẩn cấp

Ngày 5–6: Chứng nhận sản xuất

1.200 pallet kính/thiếc gồm các lớp hỗn hợp

kiểm tra ổn định với tải trọng 300 kg trong các thao tác nâng hạ bằng xe nâng

Kiểm tra video được lưu trữ vĩnh viễn

Máy gỡ pallet tự động ENKM-02-X cho công đoạn đóng lon cung cấp liên tục các thùng chứa cho bộ phận quản lý đóng lon, loại bỏ hoàn toàn tình trạng đổ chồng gây tê liệt các hệ thống lắp đặt của đối thủ cạnh tranh. Độ chính xác của hệ thống thị giác vẫn đảm bảo hoạt động ổn định ngay cả trong điều kiện ánh sáng cực đoan, trong khi cơ chế hút chân không tự điều chỉnh tức thì giữa chai thủy tinh và lon thiếc. Các chuỗi thao tác an toàn được thực hiện trong vài giây, đảm bảo duy trì năng suất theo kế hoạch trong suốt các chiến dịch vận hành 24/7. Các nhà máy đáp ứng chính xác nhu cầu chiết rót, đồng thời chế độ bảo hành 3 năm bao gồm việc hiệu chỉnh tại hiện trường, hỗ trợ qua video và thay thế các linh kiện cốt lõi thông qua Tianjin ENAK mạng lưới dịch vụ chuyên nghiệp.

Mục Lục

- Ba sự cố pallet rỗng gây thiệt hại 4.000 USD mỗi giờ cho các nhà máy

- Gỡ lỗi Hệ thống Thị giác: Thông số Máy ảnh + Đèn chiếu

- Hiệu chỉnh lực hút chân không: Chai thủy tinh so với hộp thiếc

- Bóc tách lớp bằng động cơ servo: 2 lớp mỗi phút

- Kích hoạt sai hàng rào an toàn: Đặt lại màn chắn quang

- Quy trình kiểm tra pallet rỗng hàng ngày kéo dài 5 phút

- Danh sách kiểm tra vận hành ENKM-02-X cho dây chuyền đóng hộp