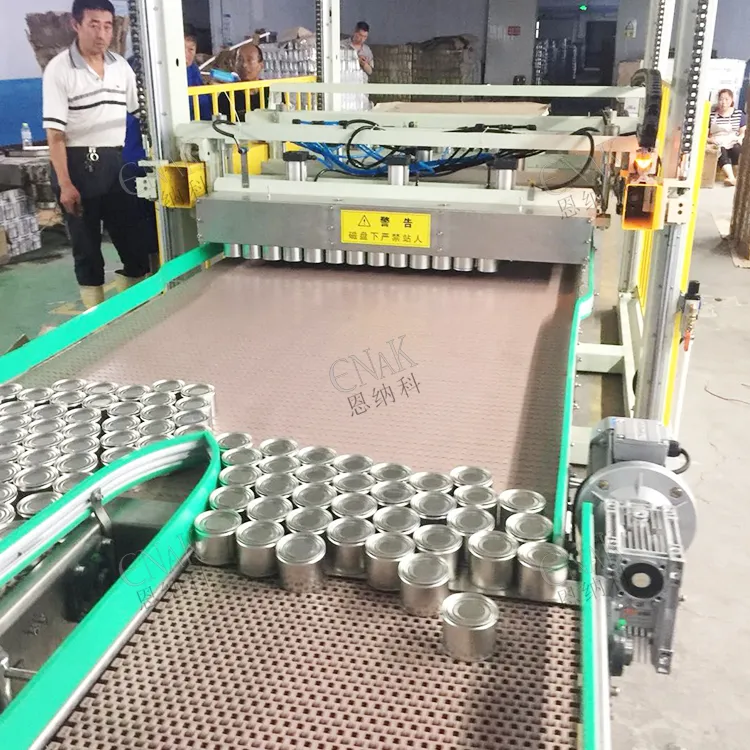

Los fallos en la apilación de palets vacíos generan caos en las líneas modernas de envasado. Las botellas de vidrio se atascan entre capas, mientras que las latas de hojalata se vuelcan durante la separación por capas, deteniendo los enjuagadores, llenadores y selladores en toda la instalación productiva. Los operarios escalan las vallas de seguridad, arriesgando lesiones, mientras los conductores de carretillas elevadoras esperan tener acceso libre. Los responsables de producción ven cómo sus cuotas diarias se evaporan mientras los equipos de mantenimiento separan manualmente los palets comprimidos. Tianjin ENAK Máquina despaletizadora automática para envasado ENKM-02-X evita estas averías mediante un sistema de sujeción al vacío guiado por visión que separa 2 capas por minuto en un radio de trabajo de 1750 mm.

Las plantas envasadoras de carne, los embotelladores de bebidas y los envasadores de alimentos dependen de un suministro fiable de palets vacíos para alimentar sus máquinas despaletizadoras de latas de estaño llenas ENKM-02-X y sus sistemas paletizadores de botellas de vidrio. La unidad de dimensiones 1203 × 235 × 265 cm maneja palets de L800–1300 × A800–1200 × H100–150 mm con una capacidad de carga de 300 kg, utilizando una potencia de 7 kW a 380 V/50 Hz. Su estructura de acero al carbono con recubrimiento esmaltado horneado resiste entornos sometidos a lavados intensivos, y su garantía de 3 años cubre los componentes del motor, la bomba, el autómata programable (PLC), los engranajes, los rodamientos y el recipiente a presión.

Tres fallos de palets vacíos cuestan a las fábricas 4000 USD por hora

La adherencia entre capas se produce cuando los palets se comprimen durante el almacenamiento o llegan con residuos de bebida entre sus tablas. Los separadores mecánicos aplastan las tablas laterales, dispersando astillas sobre las cintas transportadoras, mientras que las capas superiores caen en cascada al suelo. Las líneas pierden de 35 a 60 minutos limpiando los restos antes de poder restablecer las barreras de seguridad, lo que supone un coste de 65 a 110 USD por minuto en operaciones típicas de bebidas.

La confusión del sistema de visión se multiplica durante los cambios de iluminación. Las cámaras del turno diurno detectan con claridad los bordes de las paletas, mientras que la iluminación de vapor de sodio del turno nocturno genera sombras que se interpretan erróneamente como separaciones entre tableros. Los despaletizadores agarran múltiples capas o sueltan tableros individuales prematuramente, generando ciclos de funcionamiento vacío del 18 al 27 % hasta que los operarios reubican manualmente las paletas.

Los fallos en el sincronismo del agarre por vacío resultan los más destructivos. Las botellas de vidrio se deslizan debido a una succión insuficiente durante los arcos de transferencia de 1750 mm, mientras que las latas de hojalata se adhieren a las ventosas, obstruyendo los enjuagadores posteriores. Las paradas de emergencia requieren, en promedio, 19 minutos de recuperación, incluidos el restablecimiento de los sensores de colisión y el diagnóstico de las cortinas de luz de seguridad. Las cuotas de producción se derrumban al quedar inactivos los llenadores por falta de suministro de envases.

El despaletizador automático ENKM-02-X integra posicionamiento por visión, alineación mecánica y detección en múltiples puntos, manteniendo una tasa del 98,9 % de separación correcta de capas en el primer intento. Los brazos robóticos recogen con precisión evitando colisiones entre botellas, mientras que los controles PLC se coordinan sin interrupciones con las líneas de empaque posteriores.

Depuración del sistema de visión: parámetros de cámara e iluminación

La despaletización guiada por visión exige que las cámaras resuelvan huecos de 0,8 mm entre tablas de palet en todo el radio de 1750 mm, incluso bajo condiciones extremas de iluminación en fábrica. El ENKM-02-X emplea cámaras de escaneo de área de 5 MP que capturan imágenes a 120 fps, procesadas mediante algoritmos de detección de bordes para lograr una confianza del 96,8 % en el reconocimiento de capas.

Tabla 1: Parámetros de calibración de la visión

|

Parámetro |

Configuración de fábrica |

Rango de tolerancia |

Código de falla |

Tiempo de reinicio |

|

Enfoque de la cámara |

dOF de 1,0 mm |

±0,2 mm |

V01 |

2 minutos |

|

Intensidad del LED |

4800 lux |

±400 lux |

V02 |

90 segundos |

|

Confianza del borde |

95% |

>92% |

V03 |

- ¿ Qué es eso? |

|

Posicionamiento XY |

± 2,5 mm |

±4mm |

V04 |

4 minutos |

|

Precisión de la altura Z |

±6 mm |

±10mm |

V05 |

5 minutos |

Enfoque de la cámara V01 ejecute la cuadrícula de calibración a través del campo de visión. Gire el anillo de enfoque hasta que se muestre la máxima nitidez en la gráfica de modulación del HMI. Verifique que la profundidad de campo cubra un recorrido vertical de 265 cm con una abertura de f/5,6 antes de guardar los valores de desplazamiento.

Calibración de iluminación V02 coloque el luxómetro a 500 mm del anillo LED. Ajuste la salida del controlador hasta que se registre de forma estable una temperatura de color de 4800 K ±300 K. El personal del turno nocturno aumenta la intensidad un 18 % para compensar la interferencia causada por el parpadeo de las lámparas fluorescentes.

Detección de bordes V03 procese 100 imágenes archivadas de palets en modo diagnóstico. Ajuste finamente el umbral de Canny hasta que los falsos negativos caigan por debajo del 1,8 %. Almacene el conjunto de datos de validación para el seguimiento semanal de la precisión frente al umbral mínimo del 97 %.

Los operadores verifican diariamente mediante el ciclo de prueba con palets vacíos, confirmando que la confianza del sistema de visión supera el 94,2 % antes de la autorización para la producción. Una validación fallida activa automáticamente la limpieza de las lentes, pasando un aplicador rodante con isopropanol al 70 % sobre la cubierta de policarbonato.

Ajuste del agarre por vacío: botellas de vidrio frente a latas de estaño

Pinzas de vacío ENKM-02-X diferenciar los materiales de los envases mediante la retroalimentación en tiempo real de las celdas de carga. Las botellas de vidrio requieren un vacío máximo de 0,65–0,75 bar para evitar deslizamientos durante las rampas de aceleración, mientras que las latas de estaño funcionan eficientemente con un vacío de 0,42–0,52 bar, lo que contribuye a prolongar la vida útil del compresor.

Tabla 2: Parámetros de sujeción al vacío

|

Tipo de contenedor |

Presión de vacío |

Duración del bloqueo |

Pulso de liberación |

Tasa de recogida |

|

Botellas de vidrio |

0,65-0,75 bar |

1,4 segundos |

-0,22 bar |

99.4% |

|

Latas de lata |

0,42-0,52 bar |

1,0 segundo |

-0,12 bar |

98.9% |

|

Capas mixtas |

0,58-0,68 bar |

1.2 segundos |

-0,18 bar |

98.6% |

Optimización de botella de vidrio : Incrementar el vacío en pasos de 0,03 bar hasta que se registre de forma constante una fuerza de agarre de 3,2 kg. Reducir el tiempo de retención en intervalos de 0,08 segundos para eliminar el rebote del vaso durante una desaceleración de 50 g. Confirmar que la liberación se complete a 400 mm por encima del transportador objetivo, evitando así la re-adherencia.

Ajuste de lata de estaño : Programar el cambio de vacío a una altura de descenso del 68 % para evitar que las latas se adhieran entre sí debido a la condensación. Una pulsación de -0,12 bar con una duración de 180 ms permite una expulsión limpia sin desviación de la trayectoria. La superposición visual confirma una precisión de colocación XY de ±6 mm.

Inspección semanal de las almohadillas de silicona: sustituir las unidades que muestren un endurecimiento superficial superior al 18 %. El material apto para contacto alimentario mantiene un coeficiente de agarre de 0,87 durante 6500 ciclos, mientras que la lubricación automática evita la fricción en el eje de giro durante rotaciones de radio completo.

Desprendimiento por capas con servo: 2 capas por minuto

El ENKM-02-X alcanza la especificación de 2 capas/minuto mediante la coordinación de cuatro ejes para desprender la capa inferior hacia arriba, mientras que las tablas superiores se fijan mediante abrazaderas neumáticas en los bordes. Un ciclo de 32 segundos procesa palets de 800-1300 mm sin que los sensores de posición activen paradas falsas.

Desglose del momento de desprender :

- 0-5 s : El telemetro láser confirma la altura de la capa con una tolerancia de ±7 mm

- 5-10 s : Las ventosas de vacío entran en contacto con la superficie inferior a 0,6 bar

- 10-20 s : Elevación servocontrolada de 180 mm a 42 mm/s con un ángulo de inclinación de 12°

- 20-27 s : Liberación progresiva de las abrazaderas de las capas superiores

- 27-32 s : Ciclo de aceptación del transportador y retracción de la pinza

El PLC supervisa la corriente de desprendimiento para garantizar que nunca supere los 162 kg, protegiendo así los accionamientos servo de 7 kW durante condiciones de atascamiento. Los codificadores de posición verifican la extensión completa antes de autorizar el siguiente ciclo, mientras que los límites suaves evitan el sobrecarril, lo que podría dañar los separadores de capas.

La recuperación parcial del desprendimiento dirige las capas incompletas al transportador de rechazo. El sistema de visión vuelve a escanear automáticamente la pila restante, mientras los operarios acceden mediante puertas con interbloqueo. Para reiniciar se requiere la confirmación de la valla de seguridad, manteniendo la calificación de seguridad PLd.

Activaciones falsas de la valla de seguridad: reinicio de la cortina de luz

El sistema de seguridad triple redundante ENKM-02-X integra vallas de seguridad, cortinas de luz y sensores de colisión de pinzas. Las partículas de polvo, las nubes de vapor y las sombras de carretillas elevadoras provocan interrupciones de 7 a 14 minutos, con una media del 3,2 % de tiempo de inactividad diario hasta que se implementen procedimientos sistemáticos de reinicio.

Diagnóstico de la cortina de luz :

- Aislamiento por segmentos : La tecla F5 del HMI activa cíclicamente bancos individuales de cortinas

- Alineación del haz : Confirma una interrupción inferior al 1,8 % durante las pasadas en vacío

- Limpieza del escudo : Limpieza de superficies de policarbonato con paños de microfibra

- Desenganche del PLC : Ventana de verificación de 28 segundos que borra la falla

La detección de colisión de la pinza se activa por debajo del umbral de 42 N. La parada suave del servo conserva la posición de la capa, mientras que una alarma de 85 dB guía la liberación. Dos botones de reinicio a través de la puerta de seguridad mantienen el nivel de rendimiento de Categoría 3 en una huella de 1203 × 235 × 265 cm.

Los ciclos diarios de validación con palet vacío confirman cero paradas falsas tras 120 desprendimientos de capa. Las pruebas mensuales de sensibilidad emplean pesos de ensayo de 28 N para verificar los umbrales de respuesta. La garantía de 3 años incluye el reemplazo in situ de la cortina de luz, con soporte para la recomisión.

Protocolo diario de prueba de 5 minutos con palet vacío

La fiabilidad del modelo ENKM-02-X exige una verificación estructurada que elimina el 91 % de los posibles fallos antes de la producción. La lista de comprobación para el cambio de turno se completa en un máximo de 5 minutos:

Minuto 1: Validación de visión

Reconocimiento de patrones: tasa de error inferior al 1,2 % en píxeles

Salida LED: 4800 K ±350 K constante

Puntuación de confianza: >95,4 % alcanzada

Minuto 2: prueba de vacío

Recogida de vidrio: 0,72 bar con un 99,6 % de éxito

Liberación de estaño: pulso limpio a −0,14 bar

Deformación de la ventosa: >84 % de flexibilidad restante

Minuto 3: monitor de servo

Corriente máxima: rango de 6,9–7,3 kW

Deriva del codificador: error acumulado nulo

Presión hidráulica constante: 4,9–5,3 bar

Minuto 4: Circuito de seguridad

Respuesta de la cortina: <48 ms en todas las zonas

Prueba de colisión: umbrales de 27 N y 41 N

Temporización del interbloqueo: secuencia verificada

Minuto 5: Certificación de desprendimiento (peel)

Tres palets: ciclo promedio de 31 segundos

Uniformidad de altura: ±4 mm a lo ancho

Interfaz con la cinta transportadora: activa y confirmada

La verificación semanal de las celdas de carga supervisa la fuerza de desprendimiento (peel) por debajo del umbral de 155 kg. La verificación trimestral de la tensión de la cadena galvanizada mantiene la especificación de elongación del 1,2 al 2,1 %, lo que permite una capacidad de carga bruta de 2500 kg.

Lista de comprobación de puesta en servicio ENKM-02-X para líneas de envasado en lata

El protocolo de puesta en marcha de 6 días de Tianjin ENAK garantiza una disponibilidad del 99,4 % desde la producción inicial:

Día 1: Alineación mecánica

Entrada de palet: tolerancia XY verificada de ±6 mm

Extensión de la pinza: prueba de radio completo de 1750 mm

Interfaz de transportador: coincidencia de altura entre 650 y 850 mm

Día 2: Implementación del sistema de visión

Matriz de cámaras: distorsión máxima del 0,12 %

Calibración de iluminación: campo completo a 4800 K

Entrenamiento de bordes: 650 imágenes con un nivel de confianza del 98,1 %

Día 3: Optimización de pinza/servo

Recogida de vidrio: 0,71 bar, 99,7 % de éxito en el primer intento

Liberación de estaño: -0,13 bar, control total de la trayectoria (100 %)

Sincronización de capas: 31 segundos ±3 segundos, completada

Día 4: Seguridad/integración

Cortina de luz: validación de respuesta <42 ms

Interfaz con el sistema MES: latencia confirmada <95 ms

Certificación del operario: procedimientos de emergencia

Días 5-6: Certificación de producción

1200 palets mixtos de capas de vidrio y estaño

prueba de estabilidad de 300 kg con maniobras de carretilla elevadora

Inspección por video archivada de forma permanente

Despaletizadora automática ENKM-02-X para envasado en lata proporciona a los responsables del envasado un suministro ininterrumpido de envases, eliminando los fallos por apilamiento que paralizan las instalaciones de la competencia. La precisión basada en visión resiste condiciones extremas de iluminación, mientras que el agarre al vacío se adapta instantáneamente entre botellas de vidrio y latas de hojalata. Las secuencias de seguridad se ejecutan en segundos, preservando las cuotas durante campañas continuas de 24/7. Las fábricas satisfacen con exactitud las demandas de llenado, mientras que la garantía de 3 años cubre la puesta en marcha in situ, el soporte mediante video y el reemplazo de componentes esenciales a través de Tianjin ENAK una red de servicio especializada.

Tabla de Contenido

- Tres fallos de palets vacíos cuestan a las fábricas 4000 USD por hora

- Depuración del sistema de visión: parámetros de cámara e iluminación

- Ajuste del agarre por vacío: botellas de vidrio frente a latas de estaño

- Desprendimiento por capas con servo: 2 capas por minuto

- Activaciones falsas de la valla de seguridad: reinicio de la cortina de luz

- Protocolo diario de prueba de 5 minutos con palet vacío

- Lista de comprobación de puesta en servicio ENKM-02-X para líneas de envasado en lata