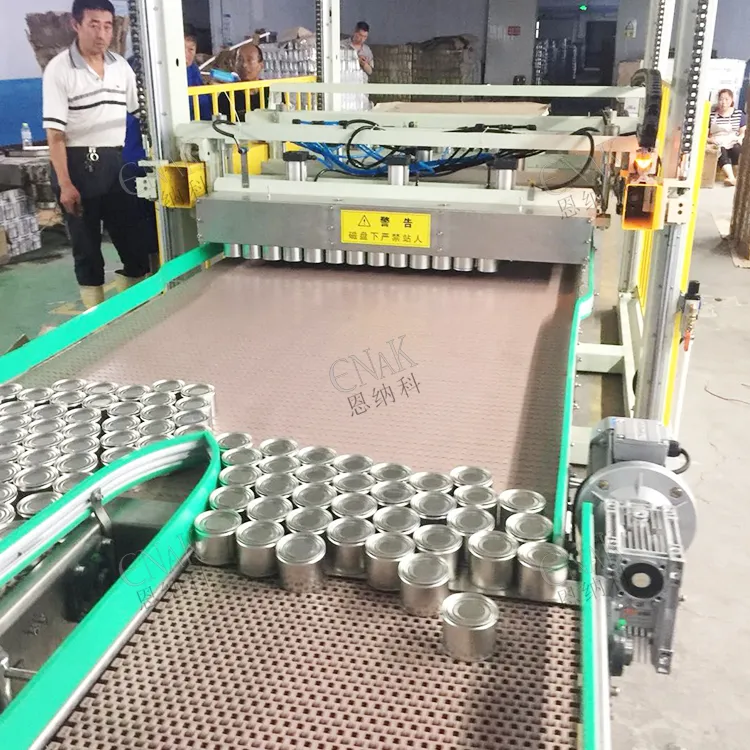

Selhání skládání prázdných palet způsobují chaos na moderních linkách pro konzervování. Skleněné lahve se zaseknou mezi jednotlivými vrstvami, zatímco plechovky během oddělování vrstev padají, čímž dojde k zastavení oplachovačů, plnících zařízení a uzavíračů po celé výrobní ploše. Obsluha překračuje bezpečnostní zábrany a tím riskuje zranění, zatímco řidiči vozíků čekají na volný přístup. Vedoucí výroby sledují, jak se denní výrobní kvóty rozplynou, zatímco servisní týmy ručně rozebírají stlačené palety. Tianjin ENAK Automatický depaletizér pro konzervy ENKM-02-X zabraňuje těmto poruchám díky vakuovému upínacímu systému řízenému vizuálním systémem, který odděluje 2 vrstvy za minutu v pracovním poloměru 1750 mm.

Závody na konzervování masa, výrobci nápojů a potravinářské balírny závisí na spolehlivém dodávkovém zásobování prázdnými paletami pro své naplněné plechovkové depaletizéry ENKM-02-X a systémy paletizace skleněných lahví. Jednotka o rozměrech 1203 × 235 × 265 cm zpracovává palety o rozměrech L800–1300 × Š800–1200 × V100–150 mm s nosností 300 kg a spotřebou 7 kW při napětí 380 V/50 Hz. Konstrukce z uhlíkové oceli s pečenou smaltovou povrchovou úpravou odolává prostředí vyžadujícímy mytí pod tlakem, zatímco tříletá záruka pokrývá motory, čerpadla, PLC, převodovky, ložiska a tlakové nádoby.

Tři poruchy prázdných palet stojí továrny 4000 USD za hodinu

Problémy s lepením vrstev vznikají, když se palety deformují při skladování nebo dorazí s nápojovým zbytkem mezi prkny. Mechanické separátory poškozují okrajová prkna, čímž se rozptylují trubičky po dopravníkách, zatímco horní vrstvy palet padají na podlahu. Linky ztrácejí 35–60 minut na odstraňování těchto nečistot, než je možné znovu nastavit bezpečnostní zábrany, což stojí 65–110 USD za minutu v typických provozech výroby nápojů.

Zmatek ve vidovém systému se zvyšuje při změnách osvětlení. Kamerové systémy denní směny jasně rozpoznávají okraje palet, zatímco sodíkové výbojky noční směny vyvolávají stíny, které jsou chybně interpretovány jako mezery mezi deskami. Depaletizátory zachycují více vrstev najedou nebo předčasně uvolňují jednotlivé desky, čímž vznikají prázdné provozní cykly v rozmezí 18–27 %, dokud operátoři ručně nepřeumístí palety.

Selhání časování vakuumového uchopení se ukazuje jako nejdestruktivnější. Skleněné lahve kloužou z důvodu nedostatečného sacího účinku během přenosových oblouků o délce 1750 mm, zatímco plechovky se přilepí na sací čípky a blokují následné oplachovače. Průměrná doba obnovy po nouzovém zastavení činí 19 minut, včetně resetování senzorů kolizí a diagnostiky bezpečnostních světelných závor. Plnící stroje ztrácejí schopnost naplňovat, protože se jejich výrobní kvóty zhroutí kvůli nedostatku obalů.

Automatický depaletizér pro konzervování ENKM-02-X integruje vizuální lokalizaci, mechanické zarovnání a vícebodové snímání, čímž zajišťuje úspěšné oddělení vrstvy s úspěšností 98,9 % při prvním průchodu. Robotické paže přesně uchopují nádoby, aniž by docházelo ke kolizím lahví, zatímco řídicí systém PLC koordinuje provoz se směrem k následným balicím linkám bezproblémově.

Ladění vizuálního systému: parametry kamery a osvětlení

Vizuálně řízené depaletizování vyžaduje, aby kamery rozlišily mezery mezi prkny palety o šířce 0,8 mm po celém poloměru 1750 mm za extrémních podmínek továrního osvětlení. Depaletizér ENKM-02-X využívá plošné skenovací kamery s rozlišením 5 MP, které pořizují snímky rychlostí 120 snímků za sekundu; ty jsou zpracovávány pomocí algoritmů detekce hran a dosahují spolehlivosti rozpoznání vrstvy 96,8 %.

Tabulka 1: Parametry kalibrace vizuálního systému

|

Parametr |

Tovární nastavení |

Rozsah tolerance |

Kód chyby |

Doba návratu |

|

Zaměření kamery |

hloubka ostrosti 1,0 mm |

±0,2 mm |

V01 |

2 minuty |

|

Intenzita LED osvětlení |

4800 lux |

±400 lux |

V02 |

90 sekund |

|

Spolehlivost okraje |

95% |

>92% |

V03 |

3 minuty |

|

Poloha XY |

±2,5 mm |

±4mm |

V04 |

4 minuty |

|

Přesnost výšky Z |

±6 mm |

±10mm |

V05 |

5 minut |

Zaměření kamery V01 spusťte kalibrační mřížku přes celé zorné pole. Otáčejte kroužkem pro zaostření, dokud na grafu modulace HMI nezaznamenáte maximální ostrost. Před uložením posunových hodnot ověřte, že hloubka ostrosti pokrývá svislou vzdálenost 265 cm při cloně f/5,6.

Kalibrace osvětlení V02 umístěte luxmetr ve vzdálenosti 500 mm od LED kruhového světla. Nastavte výstup řadiče tak, aby se ustálila barevná teplota 4800 K ±300 K. Personál pracující v noční směně zvyšuje intenzitu o 18 %, aby kompenzoval rušivý vliv blikání fluorescenčních zářivek.

Detekce hran V03 zpracujte 100 archivovaných obrázků palet v diagnostickém režimu. Jemně upravte práh detektoru hran Canny, dokud počet falešných záporných výsledků nepoklesne pod 1,8 %. Uložte validační datovou sadu pro týdenní sledování přesnosti proti minimálnímu prahu 97 %.

Obsluha denně ověřuje funkčnost pomocí testovacího cyklu prázdné palety a potvrzuje, že spolehlivost vizuálního systému překračuje 94,2 %, než je uděleno povolení k výrobě. Neúspěšná validace aktivuje automatické čištění čoček – polycarbonátový kryt je otírán válečkem aplikátorem obsahujícím 70% izopropanol.

Ladění vakuumového uchopení: skleněné lahve vs. plechovky

Vakuové upínače ENKM-02-X rozlišují materiály obalů prostřednictvím zpětné vazby z tenzometrických čidel v reálném čase. Skleněné lahve vyžadují špičkový vakuum 0,65–0,75 baru, aby nedošlo ke smyku během zrychlovacích ramp, zatímco plechovky efektivně pracují při 0,42–0,52 baru, čímž se prodlužuje životnost kompresoru.

Tabulka 2: Parametry vakuového upínání

|

Typ kontejneru |

Vakuumový tlak |

Doba udržení |

Uvolňovací impuls |

Rychlost uchycení |

|

Skleněné lahve |

0,65–0,75 baru |

1,4 sekundy |

−0,22 baru |

99.4% |

|

Plechovky |

0,42–0,52 baru |

1,0 sekundy |

−0,12 baru |

98.9% |

|

Smíšené vrstvy |

0,58–0,68 baru |

1,2 sekundy |

−0,18 baru |

98.6% |

Optimalizace skleněných lahví : Zvyšujte vakuum po krocích 0,03 baru, dokud se nezaznamená stálá síla úchopu 3,2 kg. Zkracujte dobu udržení po intervalech 0,08 sekundy, aby nedocházelo k odskakování nádobky při zpomalení 50 g. Potvrďte, že uvolnění probíhá ve výšce 400 mm nad cílovým dopravníkem, čímž se zabrání opětovnému přilnutí.

Nastavení plechovek : Nastavte přepínání vakua ve výšce 68 % klesání, aby nedocházelo k lepení plechovek k sobě kvůli kondenzaci. Impulz −0,12 baru o trvání 180 ms zajistí čisté vyhození bez odchylky dráhy. Překrytí obrazu z vizuálního systému potvrzuje přesnost umístění v rovině XY ±6 mm.

Týdenní kontrola silicone podložek – jednotky s tvrdnutím povrchu přesahujícím 18 % se vyměňují. Potravinářsky vhodný materiál udržuje koeficient úchopu 0,87 po 6500 cyklech, zatímco automatické mazání brání tření v kloubu během rotace plným poloměrem.

Odstraňování vrstvy servopohonem: časování pro 2 vrstvy za minutu

ENKM-02-X dosahuje specifikace 2 vrstvy/minute koordinací pohybu čtyř os, při níž se spodní vrstva odstraňuje směrem vzhůru, zatímco horní desky jsou upevněny pneumatickými okrajovými svěráky. Cyklus trvající 32 sekund zpracovává palety o délce 800–1300 mm bez toho, aby senzory polohy vyvolaly falešné zastavení.

Rozpis časování odstraňování vrstvy :

- 0–5 s : Laserový dálkoměr potvrzuje výšku vrstvy s tolerancí ±7 mm

- 5–10 s : Vakuumové upínací čelisti se dotýkají spodního povrchu při tlaku 0,6 baru

- 10–20 s : Zvedání servopohonem o 180 mm rychlostí 42 mm/s s náklonem 12°

- 20–27 s : Postupné uvolnění svorky horních vrstev

- 27–32 sekund : Příjem na dopravníku, cyklus stažení upínačů

PLC sleduje proud odlepu tak, aby nikdy nepřekročil 162 kg, čímž chrání servopohony o výkonu 7 kW za podmínek lepení. Polohové enkodéry ověřují úplné vytažení před povolením dalšího cyklu, zatímco soft limity zabrání přejetí a poškození dělicích desek jednotlivých vrstev.

Částečné obnovení odlepu směruje neúplné vrstvy na odmítací dopravník. Vizuální systém automaticky znovu proskenuje zbývající balík, zatímco obsluha má přístup prostřednictvím zámkových dveří. Restart vyžaduje potvrzení stavu bezpečnostního oplocení, čímž se zachová bezpečnostní úroveň PLd.

Neoprávněné spouštění bezpečnostního oplocení: Reset světelné závory

Bezpečnostní systém ENKM-02-X s trojnásobnou redundancí kombinuje bezpečnostní oplocení, světelné závory a senzory kolizí upínačů. Prachové částečky, párové oblaka a stíny vozíků způsobují přerušení trvající 7–14 minut, která průměrně tvoří 3,2 % denního výpadku, dokud nebudou zavedeny systematické postupy resetování.

Diagnostika světelné závory :

- Izolace segmentů : HMI klávesa F5 spouští jednotlivé banky světelných závor

- Zacílení paprsku : Potvrzuje přerušení < 1,8 % během prázdných cyklů

- Čištění stínění : Mikrovláknové utěrky pro čištění povrchů z polykarbonátu

- Odpojení PLC : Ověřovací okno trvající 28 sekund odstraňuje poruchu

Detekce kolize kleští se aktivuje při síle pod prahovou hodnotou 42 N. Měkké zastavení servopohonu zachovává polohu vrstvy, zatímco 85 dB alarm usměrňuje uživatele k odstranění překážky. Dvě tlačítka pro reset umístěná za bezpečnostní branou zajišťují úroveň výkonnosti kategorie 3 v rámci celkových rozměrů 1203 × 235 × 265 cm.

Denní ověřovací cykly s prázdnou paletou potvrzují nulový počet falešných zastavení během 120 odtrhnutí vrstev. Měsíční test citlivosti používá zkušební závaží o síle 28 N k ověření reakčních prahových hodnot. Záruka na dobu 3 let zahrnuje výměnu světelné závory na místě a podporu při opětovném uvedení do provozu.

Denní protokol testu prázdné palety trvající 5 minut

Spolehlivost modelu ENKM-02-X vyžaduje strukturované ověření, které eliminuje 91 % potenciálních poruch ještě před výrobou. Kontrolní seznam pro změnu směny je možné dokončit maximálně za 5 minut:

1. minuta: Ověření vizuálního systému

Rozpoznávání vzorů: chybovost pixelů < 1,2 %

Výstup LED: 4800 K ±350 K stabilní

Skóre spolehlivosti: dosaženo > 95,4 %

Minuta 2: Vakuový test

Přísavka skla: 0,72 baru, úspěšnost 99,6 %

Uvolnění cínu: pulzní čištění při –0,14 baru

Průhyb pohárku: zbyvající pružnost > 84 %

Minuta 3: Monitor servopohonu

Špičkový proud: rozsah 6,9–7,3 kW

Drift enkodéru: nulová kumulativní chyba

Hydraulická stabilita: 4,9–5,3 bar

Minuta 4: Bezpečnostní obvod

Reakce závěsu: < 48 ms ve všech zónách

Test kolize: prahy 27 N a 41 N

Časování zámků: ověřená sekvence

Minuta 5: Certifikace odlepení

Tři palety: průměrná doba cyklu 31 sekund

Rovnoměrnost výšky: ±4 mm napříč šířkou

Komunikace dopravníku: aktivní potvrzení

Týdenní ověření tenzometrických čidel sleduje sílu odlepení pod prahovou hodnotou 155 kg. Čtvrtletní kontrola napnutí pozinkovaného řetězu udržuje prodloužení v rozmezí 1,2–2,1 %, což zajišťuje nosnost celkové hmotnosti až 2500 kg.

ENKM-02-X Kontrolní seznam uvedení do provozu linky pro konzervování

Šestidenní protokol uvedení do provozu společnosti Tianjin ENAK zajišťuje 99,4 % dostupnosti od počátku výroby:

Den 1: Mechanické zarovnání

Vstup palety: ověřena tolerance ±6 mm ve směru XY

Vysunutí upínače: test s plným poloměrem 1750 mm

Rozhraní dopravníku: shoda výšky 650–850 mm

Den 2: Nasazení systému strojového vidění

Maticové uspořádání kamer: maximální zkreslení 0,12 %

Kalibrace osvětlení: úplné pole s teplotou světla 4800 K

Trénink detekce hran: 650 obrázků, spolehlivost 98,1 %

Den 3: Optimalizace úchytu/ovládání servopohonu

Zvedání skla: 0,71 bar, úspěšnost při prvním pokusu 99,7 %

Uvolnění cínu: –0,13 bar, řízení dráhy s přesností 100 %

Časování vrstvy: 31 sekund ±3 sekundy, kompletní

Den 4: Bezpečnost/integrace

Světelná záclona: ověřená odezva < 42 ms

Komunikace s MES: potvrzena latence < 95 ms

Certifikace obsluhy: postupy při mimořádných událostech

Dny 5–6: Certifikace výroby

1200 palet smíšených vrstev sklo/cín

zkouška stability pro vozík s nosností 300 kg

Videoinspekce trvale archivována

Automatický depaletizér pro konzervování ENKM-02-X zajišťuje manažerům konzervování nepřetržitý přísun kontejnerů, čímž eliminuje poruchy způsobené překlápěním palet, jež paralyzují instalace konkurenčních firem. Precizní vizuální systém odolává extrémním podmínkám osvětlení, zatímco vakuumové uchycení se okamžitě přizpůsobí mezi skleněnými lahvemi a plechovkami. Bezpečnostní sekvence se spouští během několika sekund a zachovávají plánované výrobní kvóty i při nepřetržité výrobě 24/7. Výrobní zařízení přesně vyhovují požadavkům plnění, zatímco tříletá záruka pokrývá uvádění do provozu na místě, video podporu a výměnu klíčových komponent prostřednictvím Tianjin ENAK odborné servisní sítě.

Obsah

- Tři poruchy prázdných palet stojí továrny 4000 USD za hodinu

- Ladění vizuálního systému: parametry kamery a osvětlení

- Ladění vakuumového uchopení: skleněné lahve vs. plechovky

- Odstraňování vrstvy servopohonem: časování pro 2 vrstvy za minutu

- Neoprávněné spouštění bezpečnostního oplocení: Reset světelné závory

- Denní protokol testu prázdné palety trvající 5 minut

- ENKM-02-X Kontrolní seznam uvedení do provozu linky pro konzervování