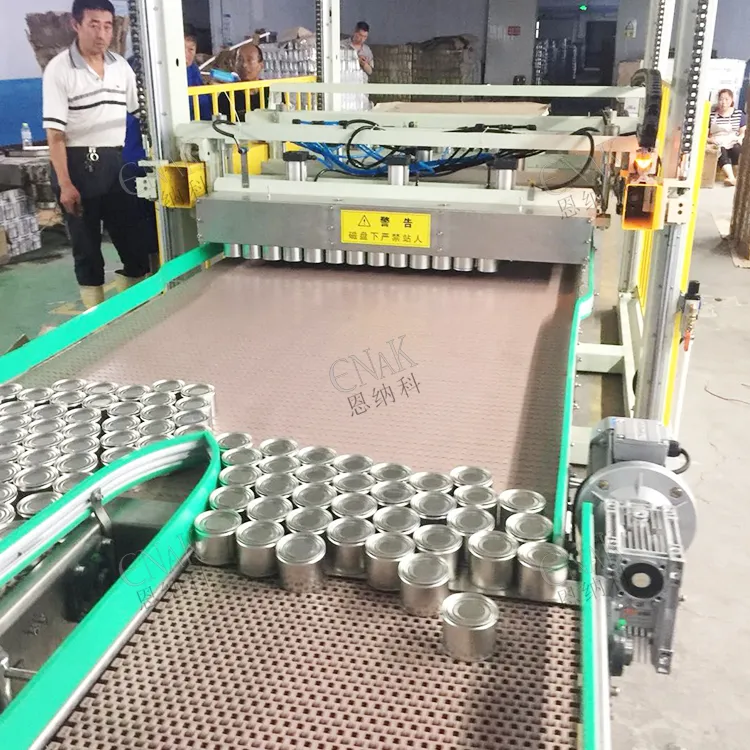

I guasti nell’impilamento di bancali vuoti generano caos sulle moderne linee di inscatolamento. Le bottiglie di vetro rimangono incastrate tra uno strato e l’altro, mentre le lattine cadono durante la separazione degli strati, arrestando risciacquatori, riempitrici e inscatolatrici in interi impianti produttivi. Gli operatori superano le recinzioni di sicurezza, mettendo a rischio la propria incolumità, mentre gli autisti dei carrelli elevatori attendono di poter accedere liberamente. I responsabili della produzione vedono evaporare quotidianamente i propri obiettivi produttivi, mentre i team di manutenzione devono smontare manualmente i bancali compressi. Tianjin ENAK Macchina depallettizzatrice automatica per inscatolamento ENKM-02-X previene questi guasti grazie a una presa a vuoto guidata da sistema di visione che separa 2 strati al minuto su un raggio operativo di 1750 mm.

Gli impianti di inscatolamento della carne, i produttori di bevande in bottiglia e le aziende di confezionamento alimentare dipendono da un approvvigionamento affidabile di bancali vuoti per alimentare le loro macchine depallettizzatrici per lattine piene modello ENKM-02-X e i sistemi pallettizzatori per bottiglie di vetro. L’unità, dalle dimensioni di 1203x235x265 cm, gestisce bancali di dimensioni L800-1300xL800-1200xA100-150 mm con una capacità di carico di 300 kg, utilizzando una potenza di 7 kW a 380 V/50 Hz. La struttura in acciaio al carbonio con rivestimento smaltato a forno resiste ad ambienti soggetti a lavaggi intensivi, mentre la garanzia triennale copre motore, pompa, PLC, ingranaggi, cuscinetti e componenti del recipiente a pressione.

Tre guasti causati da bancali vuoti costano alle fabbriche 4.000 USD all’ora

L’adesione tra strati si verifica quando i bancali si comprimono durante lo stoccaggio o arrivano con residui di bevande tra le assi. I separatori meccanici schiacciano le assi perimetrali, disperdendo schegge lungo i nastri trasportatori, mentre gli strati superiori cadono a cascata sul pavimento. Le linee subiscono fermi di 35–60 minuti per la rimozione dei detriti prima che le barriere di sicurezza possano essere ripristinate, con un costo compreso tra 65 e 110 USD al minuto nelle tipiche operazioni nel settore delle bevande.

La confusione del sistema di visione si moltiplica durante i cambiamenti di illuminazione. Le telecamere del turno diurno individuano con precisione i bordi dei pallet, mentre l’illuminazione a vapore di sodio del turno notturno genera ombre scambiate erroneamente per separazioni tra le tavole. I depallettizzatori afferrano più strati contemporaneamente o rilasciano prematuramente singole tavole, causando cicli di funzionamento vuoti nell’ordine del 18-27% fino a quando gli operatori non riposizionano manualmente i pallet.

I guasti nella temporizzazione della presa a vuoto si rivelano i più distruttivi. Le bottiglie di vetro scivolano via a causa di una depressione insufficiente durante gli archi di trasferimento di 1750 mm, mentre le lattine di latta restano attaccate alle ventose, ostruendo i risciacquatori a valle. Gli arresti di emergenza richiedono in media 19 minuti per il ripristino, compresi il reset dei sensori di collisione e la diagnostica delle barriere fotoelettriche di sicurezza. Gli obiettivi produttivi crollano poiché i riempitrici rimangono fermi per mancanza di contenitori.

Il depallettizzatore automatico per inscatolamento ENKM-02-X integra il posizionamento basato sulla visione, l’allineamento meccanico e la rilevazione multi-punto, garantendo un tasso di separazione del primo strato pari al 98,9%. Bracci robotici prelevano con precisione evitando collisioni tra le bottiglie, mentre il PLC coordina in modo fluido le linee di imballaggio a valle.

Debug del sistema di visione: parametri della telecamera e dell’illuminazione

Il depallettizzatore guidato dalla visione richiede che le telecamere risolvano gli interstizi tra le assi del pallet di 0,8 mm su tutto il raggio di 1750 mm, anche nelle condizioni estreme di illuminazione presenti in fabbrica. L’ENKM-02-X utilizza telecamere a scansione area da 5 MP in grado di acquisire immagini a 120 fotogrammi al secondo, elaborate tramite algoritmi di rilevamento dei contorni per raggiungere un livello di affidabilità del 96,8% nel riconoscimento degli strati.

Tabella 1: Parametri di calibrazione della visione

|

Parametri |

Impostazione di fabbrica |

Campo di Tolleranza |

Codice di errore |

Tempo di reset |

|

Messafuoco della telecamera |

profondità di campo di 1,0 mm |

±0.2mm |

V01 |

2 minuti |

|

Intensità LED |

4800 lux |

±400 lux |

V02 |

90 secondi |

|

Affidabilità del bordo |

95% |

>92% |

V03 |

tre minuti. |

|

Posizionamento XY |

±2,5 mm |

±4mm |

V04 |

4 minuti |

|

Precisione dell’altezza Z |

±6 mm |

±10mm |

V05 |

5 minuti |

Messafuoco della telecamera V01 eseguire la griglia di calibrazione attraverso il campo visivo. Ruotare l’anello di messa a fuoco fino a quando sul grafico di modulazione dell’HMI non viene visualizzata la massima nitidezza. Verificare che la profondità di campo copra un movimento verticale di 265 cm con diaframma f/5,6 prima di salvare i valori di offset.

Calibrazione dell'illuminazione V02 : Posizionare il misuratore di illuminamento a 500 mm dall'anello LED. Regolare l'uscita del driver fino a quando la temperatura colore di 4800 K ±300 K non risulti stabile. Il personale del turno notturno aumenta l'intensità del 18% per compensare l'interferenza dovuta al flicker delle lampade fluorescenti.

Rilevamento dei bordi V03 : Elaborare 100 immagini archiviate di pallet in modalità diagnostica. Affinare la soglia di Canny fino a quando le falsi negativi scendano al di sotto dell'1,8%. Archiviare il dataset di validazione per il monitoraggio settimanale dell'accuratezza rispetto alla soglia minima del 97%.

Gli operatori verificano quotidianamente il ciclo di prova con pallet vuoti, confermando che l'affidabilità del sistema di visione superi il 94,2% prima dell'autorizzazione alla produzione. In caso di esito negativo della verifica, viene attivata automaticamente la pulizia delle lenti, che avviene mediante un applicatore a rullo contenente isopropanolo al 70% su copertura in policarbonato.

Regolazione dell'aspirazione: bottiglie di vetro vs lattine di latta

Pinze a vuoto ENKM-02-X differenziare i materiali dei contenitori tramite il feedback in tempo reale delle celle di carico. Le bottiglie di vetro richiedono un vuoto di picco compreso tra 0,65 e 0,75 bar per prevenire lo slittamento durante le rampe di accelerazione, mentre le lattine di latta funzionano in modo efficiente a un vuoto compreso tra 0,42 e 0,52 bar, preservando la durata del compressore.

Tabella 2: Parametri di presa a vuoto

|

Tipo di contenitore |

Pressione a vuoto |

Durata del blocco |

Impulso di rilascio |

Frequenza di prelievo |

|

Bottiglie di vetro |

0,65–0,75 bar |

1,4 secondi |

−0,22 bar |

99.4% |

|

Scatole |

0,42–0,52 bar |

1,0 secondo |

−0,12 bar |

98.9% |

|

Strati misti |

0,58–0,68 bar |

1,2 secondi |

-0,18 bar |

98.6% |

Ottimizzazione della bottiglia in vetro : Incrementare il vuoto a passi di 0,03 bar fino al raggiungimento di una forza di presa costante di 3,2 kg. Ridurre il tempo di mantenimento a intervalli di 0,08 secondi per eliminare il rimbalzo del bicchiere durante la decelerazione di 50 g. Verificare che il rilascio avvenga a 400 mm sopra il nastro trasportatore di destinazione, prevenendo il riadesivo.

Regolazione della lattina in latta : Programmare il passaggio al vuoto all’altezza del 68 % della discesa, per evitare l’adesione tra lattine causata dalla condensa. Una pulsazione a -0,12 bar della durata di 180 ms garantisce un’eiezione pulita senza deviazioni della traiettoria. L’overlay visivo conferma un’accuratezza di posizionamento XY di ±6 mm.

Ispezione settimanale delle guarnizioni in silicone: sostituire le unità con indurimento superficiale superiore al 18 %. Il materiale idoneo al contatto con gli alimenti mantiene un coefficiente di aderenza di 0,87 per 6500 cicli, mentre la lubrificazione automatica previene l’attrito nei perni durante la rotazione su raggio completo.

Strappo strato a strato con servoazionamento: 2 strati al minuto

L'ENKM-02-X raggiunge la specifica di 2 strati/minuto grazie al coordinamento su quattro assi, che stacca il livello inferiore verso l’alto mentre i pannelli superiori sono trattenuti mediante morse pneumatiche per bordo. Il ciclo di 32 secondi elabora pallet da 800–1300 mm senza che sensori di posizione causino arresti falsi.

Suddivisione dei tempi di stacco :

- 0–5 sec : Il telemetro laser conferma l’altezza dello strato con una tolleranza di ±7 mm

- 5–10 sec : Le ventose a vuoto entrano in contatto con la superficie inferiore a 0,6 bar

- 10–20 sec : Sollevamento servocontrollato di 180 mm a 42 mm/sec con angolo di inclinazione di 12°

- 20–27 sec : Rilascio progressivo delle molle di fissaggio degli strati superiori

- 27-32 sec : Ciclo di accettazione del nastro trasportatore e ritrazione della pinza

Il PLC monitora la corrente di distacco, che non deve mai superare i 162 kg, proteggendo così i servomotori da 7 kW in condizioni di blocco. Gli encoder di posizione verificano il completo allungamento prima di autorizzare il ciclo successivo, mentre i limiti molli impediscono escursioni eccessive che potrebbero danneggiare i separatori di strato.

Il recupero parziale del distacco indirizza gli strati incompleti verso il nastro di rifiuto. Il sistema di visione esegue automaticamente una nuova scansione dello stack residuo, mentre gli operatori possono accedere tramite porte interbloccate. Il riavvio richiede la conferma della recinzione di sicurezza, mantenendo il livello di sicurezza PLd.

Attivazioni errate della recinzione di sicurezza: reimpostazione della barriera fotoelettrica

Il sistema di sicurezza triplo ridondante ENKM-02-X integra recinzioni di sicurezza, barriere fotoelettriche e sensori di collisione della pinza. Polveri sottili, nuvole di vapore e ombre di carrelli elevatori causano interruzioni di 7-14 minuti, con un’arresto medio giornaliero del 3,2 % fino all’adozione di procedure sistematiche di reimpostazione.

Diagnostica della barriera fotoelettrica :

- Isolamento per segmento : Il tasto F5 dell’HMI attiva ciclicamente singoli gruppi di barriere fotoelettriche

- Allineamento del fascio : Conferma un’interruzione inferiore all’1,8 % durante le prove a vuoto

- Pulizia dello schermo : Salviettine in microfibra per superfici in policarbonato

- Sblocco PLC : Finestra di verifica di 28 secondi che annulla il guasto

Il rilevamento di collisione della pinza si attiva al di sotto della soglia di 42 N. L'arresto morbido del servo motore preserva la posizione del livello, mentre un allarme da 85 dB guida l’operatore nella rimozione dell’ostacolo. Due pulsanti di ripristino, accessibili attraverso la porta di sicurezza, garantiscono il mantenimento del livello di prestazione Categoria 3 su un’impronta di 1203x235x265 cm.

I cicli giornalieri di validazione su pallet vuoto confermano l’assenza di falso arresto in tutti i 120 distacchi di strato. I test mensili di sensibilità impiegano pesi di prova da 28 N per verificare le soglie di risposta. La garanzia triennale include la sostituzione in campo della barriera fotoelettrica con supporto per la riconfigurazione.

Protocollo giornaliero di test su pallet vuoto della durata di 5 minuti

L'affidabilità dell'ENKM-02-X richiede una verifica strutturata che elimina il 91% dei potenziali guasti prima della produzione. Il controllo alla fine del turno viene completato entro un massimo di 5 minuti:

Minuto 1: Validazione della visione

Riconoscimento del modello: tasso di errore sui pixel < 1,2%

Uscita LED: 4800 K ±350 K costante

Punteggio di affidabilità: >95,4% raggiunto

Minuto 2: Test a vuoto

Presatura vetro: 0,72 bar, successo al 99,6%

Rilascio stagno: impulso pulito a -0,14 bar

Deformazione ventosa: >84% della flessibilità residua

Minuto 3: Monitoraggio servo

Corrente di picco: intervallo 6,9–7,3 kW

Deriva encoder: errore cumulativo nullo

Pressione idraulica costante: 4,9–5,3 bar

Minuto 4: Circuito di sicurezza

Tempo di risposta della tenda: <48 ms per tutte le zone

Test di collisione: soglie di 27 N e 41 N

Temporizzazione dell’interblocco: sequenza verificata

Minuto 5: Certificazione del distacco (peel)

Tre pallet: ciclo medio di 31 secondi

Uniformità dell’altezza: ±4 mm su tutta la larghezza

Interfaccia con il nastro trasportatore: confermata attiva

La verifica settimanale delle celle di carico monitora la forza di distacco (peel force) al di sotto della soglia di 155 kg. La tensione trimestrale della catena zincata mantiene la specifica di allungamento compresa tra l’1,2% e il 2,1%, supportando una capacità di carico lordo di 2500 kg.

Checklist di collaudo ENKM-02-X per linee di inscatolamento

Il protocollo di messa in servizio di 6 giorni di Tianjin ENAK garantisce un tempo di attività del 99,4% a partire dalla produzione iniziale:

Giorno 1: Allineamento meccanico

Ingresso pallet: tolleranza XY verificata pari a ±6 mm

Estensione pinza: test su raggio completo di 1750 mm

Interfaccia nastro trasportatore: corrispondenza dell’altezza tra 650 e 850 mm

Giorno 2: Installazione del sistema di visione

Matrice della telecamera: distorsione massima dello 0,12%

Calibrazione dell’illuminazione: 4800 K su campo completo

Addestramento dei bordi: 650 immagini con livello di affidabilità del 98,1%

Giorno 3: Ottimizzazione della pinza/servomotore

Raccolta del vetro: 0,71 bar, 99,7% di successo al primo tentativo

Rilascio dello stagno: -0,13 bar, controllo completo della traiettoria al 100%

Tempistica degli strati: 31 secondi ±3 secondi, completata

Giorno 4: Sicurezza/integrazione

Cortina luminosa: convalida della risposta <42 ms

Handshake con il sistema MES: latenza confermata <95 ms

Certificazione dell’operatore: procedure di emergenza

Giorno 5-6: Certificazione della produzione

1200 pallet misti di vetro/stagno stratificati

test di stabilità da 300 kg con manovre del carrello elevatore

Ispezione video archiviata in modo permanente

Depallettizzatore automatico ENKM-02-X per inscatolamento fornisce ai responsabili dell’inscatolamento un rifornimento continuo di contenitori, eliminando i malfunzionamenti dovuti all’impilamento che paralizzano gli impianti dei concorrenti. La precisione della visione resiste a condizioni estreme di illuminazione, mentre la presa a vuoto si adatta istantaneamente tra bottiglie di vetro e lattine di latta. Le sequenze di sicurezza vengono eseguite in pochi secondi, garantendo il rispetto dei target produttivi durante campagne operative continue 24/7. Gli stabilimenti soddisfano con precisione le esigenze di riempimento, mentre la garanzia triennale copre la messa in servizio sul campo, l’assistenza video e la sostituzione dei componenti principali tramite Tianjin ENAK rete di assistenza specializzata.

Indice

- Tre guasti causati da bancali vuoti costano alle fabbriche 4.000 USD all’ora

- Debug del sistema di visione: parametri della telecamera e dell’illuminazione

- Regolazione dell'aspirazione: bottiglie di vetro vs lattine di latta

- Strappo strato a strato con servoazionamento: 2 strati al minuto

- Attivazioni errate della recinzione di sicurezza: reimpostazione della barriera fotoelettrica

- Protocollo giornaliero di test su pallet vuoto della durata di 5 minuti

- Checklist di collaudo ENKM-02-X per linee di inscatolamento