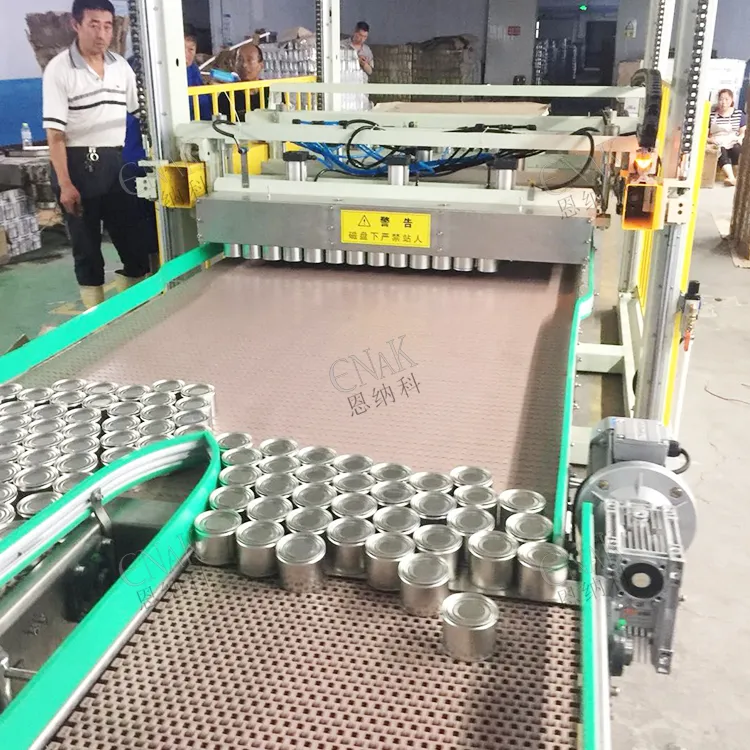

빈 팔레트 적재 실패는 현대식 캔 제조 라인에 혼란을 야기합니다. 유리병은 층 사이에 끼어 고착되고, 틴 캔은 층 분리 과정에서 굴러떨어지며, 세척기, 충진기, 마개 장착기 등 전체 생산 시설의 가동을 중단시킵니다. 작업자들은 안전 울타리를 넘어서 부상 위험을 무릅쓰고 대응에 나서고, 포크리프트 운전자는 접근 가능 여부를 기다리며 대기합니다. 생산 관리자들은 일일 생산 목표가 사라지는 것을 지켜보는 동안, 정비팀은 압축된 팔레트를 수작업으로 분리하느라 애를 먹습니다. 톈진 ENAK ENKM-02-X 자동 캔 디팔레타이저 기계 1750mm 작업 반경 내에서 분당 2층을 분리하는 비전 가이드 진공 그립 방식을 통해 이러한 고장을 예방합니다.

육류 통조림 공장, 음료수 병입업체, 식품 포장업체는 ENKM-02-X 충진 틴 캔 디팔레타이저 기계 및 유리병 팔레타이저 시스템에 안정적으로 공급되는 빈 팔레트를 필수적으로 의존합니다. 이 1203×235×265cm 규격 장치는 하중 용량 300kg, 전력 소비 7kW(380V/50Hz) 조건에서 L800–1300×W800–1200×H100–150mm 크기의 팔레트를 처리할 수 있습니다. 탄소강 베이크드 엔amel 구조는 세척 환경에도 견딜 수 있으며, 모터, 펌프, PLC, 기어, 베어링, 압력용기 부품을 포함한 3년 보증이 적용됩니다.

빈 팔레트 3건의 고장으로 인해 공장당 시간당 4,000달러 손실 발생

보관 중 팔레트가 압축되거나 음료 잔여물이 판재 사이에 남아 있을 경우, 층 간 접착 현상이 발생합니다. 기계식 분리기가 가장자리 판재를 으깨면서 파편이 컨베이어 전체로 흩어지고, 상부 층은 바닥으로 폭발적으로 쏟아집니다. 안전 울타리 재설정 전까지 잔해 제거 작업에 35~60분이 소요되며, 일반적인 음료 제조 공정에서는 분당 65~110달러의 비용 손실이 발생합니다.

조명 변화 시 비전 시스템의 오인식이 증가합니다. 주간 근무용 카메라는 팔레트 가장자리를 선명하게 인식하지만, 야간 근무 시 사용하는 나트륨 증기등 조명은 보드 간 간격으로 오인될 수 있는 그림자를 생성합니다. 디팔레타이저는 여러 층을 동시에 집어 들거나 단일 보드를 조기에 떨어뜨리는 등 오작동을 일으켜, 작업자가 팔레트를 수동으로 재배치할 때까지 18~27%의 공회전 사이클이 발생합니다.

진공 그립 타이밍 오류가 가장 파괴적인 문제로 나타납니다. 유리병은 1750mm 이송 궤적 중 흡입력 부족으로 미끄러지며, 양철 캔은 컵에 달라붙어 하류 세척기를 차단합니다. 충돌 센서 리셋 및 안전 광선 장벽 진단을 포함한 비상 정지 후 복구 시간은 평균 19분입니다. 용기 공급이 끊기면서 충진기가 가동되지 않아 생산 목표량이 급격히 감소합니다.

ENKM-02-X 자동 캔닝 디팔레타이저는 비전 위치 인식, 기계식 정렬 및 다중 포인트 센싱 기능을 통합하여 98.9%의 일차 레이어 분리 성공률을 유지합니다. 로봇 암은 병 간 충돌을 방지하면서 정확하게 피킹하며, PLC 제어가 하류 포장 라인과 원활하게 연동됩니다.

비전 시스템 디버깅: 카메라 + 조명 파라미터

비전 가이드 디팔레타이징은 공장 내 극단적인 조명 조건 하에서도 전체 1750mm 반경에 걸쳐 0.8mm 팔레트 보드 간 간격을 식별할 수 있는 해상도를 요구합니다. ENKM-02-X는 5MP 면적 스캔 카메라를 채택하여 초당 120프레임의 영상을 촬영하고, 엣지 검출 알고리즘을 통해 처리함으로써 96.8%의 레이어 인식 신뢰도를 달성합니다.

표 1: 비전 캘리브레이션 파라미터

|

매개변수 |

공장 설정 |

허용오차 범위 |

고장 코드 |

리셋 시간 |

|

카메라 초점 |

1.0mm DOF |

±0.2mm |

V01 |

2 분 |

|

LED 강도 |

4800 럭스 |

±400 럭스 |

V02 |

90 초 |

|

엣지 신뢰도 |

95% |

>92% |

V03 |

3분 |

|

XY 위치 측정 |

±2.5mm |

±4mm |

V04 |

4분 |

|

Z축 높이 정확도 |

±6mm |

±10mm |

V05 |

5 분 |

V01 카메라 초점 측정 영역 전체에 교정 격자를 실행합니다. HMI 변조 그래프에서 최대 선명도가 표시될 때까지 초점 링을 회전시킵니다. 오프셋 값을 저장하기 전에 f/5.6 조리개 설정에서 265cm의 수직 이동 범위 전체가 심도 내에 포함되는지 확인합니다.

V02 조명 교정 lED 링에서 500mm 떨어진 위치에 조도계를 배치합니다. 드라이버 출력을 조정하여 색온도가 4800K ±300K 범위 내에서 안정적으로 유지되도록 합니다. 야간 근무자는 형광등의 플리커 간섭을 보상하기 위해 조도를 18% 증가시킵니다.

V03 엣지 감지 진단 모드에서 보관된 팔레트 이미지 100장을 처리합니다. 캐니(Canny) 임계값을 미세 조정하여 오검출률(false negatives)을 1.8% 미만으로 낮춥니다. 주간 정확도 추이 분석을 위해 검증 데이터셋을 저장하며, 최소 기준치는 97%입니다.

운영자는 빈 팔레트 테스트 사이클을 통해 매일 점검하여 비전 신뢰도가 94.2%를 초과함을 확인한 후 생산을 승인합니다. 검증 실패 시 자동 렌즈 세척이 실행되며, 폴리카보네이트 커버는 70% 이소프로필 알코올을 함유한 롤러 도포기로 닦습니다.

진공 그립 조정: 유리 병 대 금속 캔

ENKM-02-X 진공 그립퍼 실시간 로드셀 피드백을 통해 용기 재질을 구분합니다. 유리 병은 가속 구간 동안 미끄러짐을 방지하기 위해 0.65–0.75 바의 최대 진공압을 요구하는 반면, 금속 캔은 압축기 수명을 보존하기 위해 0.42–0.52 바에서 효율적으로 작동합니다.

표 2: 진공 그립 파라미터

|

컨테이너 유형 |

진공 압력 |

유지 시간 |

해제 펄스 |

픽업 비율 |

|

유리 병 |

0.65–0.75 바 |

1.4초 |

-0.22 바 |

99.4% |

|

통 |

0.42–0.52 바 |

1.0초 |

-0.12 바 |

98.9% |

|

혼합 레이어 |

0.58-0.68 바 |

1.2초 |

-0.18 바 |

98.6% |

유리병 최적화 : 진공을 0.03 바 단위로 점진적으로 증가시켜, 3.2kg의 그립력을 일관되게 측정할 때까지 조정합니다. 홀드 시간을 0.08초 단위로 점진적으로 감소시켜 50g 감속 시 컵의 튕김 현상을 제거합니다. 방출이 대상 컨베이어 상단 400mm 높이에서 완료되어 재부착이 발생하지 않도록 확인합니다.

주석 캔 조정 : 응축으로 인한 캔 간 접착을 방지하기 위해 하강 높이의 68% 지점에서 진공 전환을 프로그래밍합니다. -0.12 바 펄스 지속 시간 180ms로 깔끔하게 분리되며, 비행 경로 편차가 없습니다. 비전 오버레이를 통해 ±6mm XY 배치 정확도를 확인합니다.

주간 실리콘 패드 점검 시, 표면 경화율이 18% 초과인 패드는 교체합니다. 식품 등급 소재는 6500회 사이클 동안 0.87의 그립 계수를 유지하며, 자동 윤활 기능이 전체 반경 회전 시 피벗 마찰을 방지합니다.

서보 레이어 필: 분당 2층 타이밍

ENKM-02-X는 4축 협조 방식을 통해 하부 층을 위로 박리하면서 상부 보드를 공압 엣지 클램프로 고정함으로써 분당 2층의 성능을 달성합니다. 위치 센서가 오작동하여 정지를 유발하지 않으며, 32초 사이클로 800–1300mm 팔레트를 처리합니다.

박리 타이밍 분석 :

- 0–5초 : 레이저 거리측정기로 층 높이를 ±7mm 이내로 확인

- 5–10초 : 진공 그리퍼가 하면에 접촉(진공 압력 0.6바)

- 10–20초 : 서보 리프트가 42mm/초 속도로 180mm 상승하며 12° 기울기 각도 유지

- 20–27초 : 상부 층에 대한 점진적 클램프 해제

- 27–32초 : 컨베이어 수용 및 그립퍼 후퇴 사이클

PLC가 박리 시 전류가 162kg을 초과하지 않도록 모니터링하여 바인딩 조건 하에서 7kW 서보 드라이브를 보호합니다. 위치 인코더는 다음 사이클을 허가하기 전에 완전 신장 여부를 확인하며, 소프트 리밋이 레이어 분리기의 과도 이동으로 인한 손상을 방지합니다.

부분 박리 복구 기능은 불완전한 레이어를 폐기 컨베이어로 유도합니다. 비전 시스템은 잔여 스택을 자동 재스캔하며, 운영자는 연동된 도어를 통해 접근할 수 있습니다. 재시작은 안전 펜스의 확인을 필요로 하며, 이는 PLd 안전 등급을 유지합니다.

안전 펜스 오작동: 광선 차단막 리셋

ENKM-02-X 삼중 중복 안전 시스템은 안전 펜스, 광선 차단막 및 그립퍼 충돌 센서를 통합합니다. 미세한 먼지 입자, 증기 기둥, 포크리프트 그림자 등이 발생하면 7–14분간 중단이 유발되며, 이는 일일 가동 중단 시간의 평균 3.2%를 차지합니다. 체계적인 리셋 절차가 도입될 때까지 이러한 현상이 지속됩니다.

광선 차단막 진단 :

- 세그먼트 격리 : HMI F5 키로 개별 광선 차단막 뱅크를 순환 제어

- 빔 정렬 : 공회전 시 <1.8%의 중단률을 확인

- 실드 청소 : 마이크로파이버 웨이프로 폴리카보네이트 표면을 닦음

- PLC 언래치 : 28초 검증 창이 오류를 해제함

그리퍼 충돌 감지 기능은 42N 이하의 임계값에서 작동하며, 서보 소프트스톱 방식으로 레이어 위치를 유지하고 85dB 경고음으로 이탈 공간 확보를 안내합니다. 안전 게이트를 통한 이중 리셋 버튼 설계로 1203×235×265cm 설치 면적 내에서 카테고리 3 성능 수준을 보장합니다.

일일 검증 사이클을 통해 빈 팔레트를 사용하여 120회의 레이어 박리 동안 가짜 정지가 전혀 발생하지 않음을 확인합니다. 월간 감도 테스트에서는 28N 시험 중량을 적용하여 반응 임계값을 검증합니다. 3년 보증에는 현장용 광학 커튼 교체 및 재시운전 지원이 포함됩니다.

일일 5분 빈 팔레트 테스트 프로토콜

ENKM-02-X 신뢰성 요구사항은 사전 양산 단계에서 잠재적 결함의 91%를 제거하는 구조화된 검증을 요구합니다. 교대 점검 체크리스트는 최대 5분 이내에 완료되어야 합니다:

1분: 비전 검증

패턴 인식: 픽셀 오차율 <1.2%

LED 출력: 4800K ±350K 안정

신뢰도 점수: 95.4% 이상 달성

2분차: 진공 테스트

유리 집게: 0.72 바에서 99.6% 성공률

주석 방출: -0.14 바 펄스 클린

컵 변위: 남은 유연성 84% 이상

3분차: 서보 모니터링

피크 전류: 6.9–7.3kW 범위

인코더 드리프트: 누적 오차 없음

유압 안정: 4.9–5.3 바

4분: 안전 회로

커튼 반응: 모든 구역에서 <48ms

충돌 테스트: 27N, 41N 임계값

인터록 타이밍: 검증된 시퀀스

5분: 필름 박리 인증

세 개의 팔레트: 평균 사이클 시간 31초

높이 균일성: 폭 방향 ±4mm

컨베이어 핸드셰이크: 활성화 확인됨

주간 로드셀 검증은 필름 박리력을 155kg 임계값 이하로 모니터링합니다. 분기별 아연도금 체인 장력 조정은 2500kg 총 중량 용량을 지원하기 위해 1.2–2.1% 신장 규격을 유지합니다.

ENKM-02-X 캔닝 라인 시운전 점검표

톈진 ENAK 6일 시운전 프로토콜은 초기 양산 단계부터 99.4%의 가동률을 보장합니다:

1일차: 기계 정렬

팔레트 진입: ±6mm XY 허용 오차 검증

그리퍼 연장: 1750mm 전체 반경 테스트

컨베이어 인터페이스: 650–850mm 높이 일치

2일차: 비전 시스템 구축

카메라 매트릭스: 최대 왜곡률 0.12%

조명 캘리브레이션: 4800K 전 영역 균일 조명

엣지 학습: 650장의 이미지, 신뢰도 98.1%

3일차: 그리핑/서보 최적화

유리 피킹: 0.71 바, 99.7% 일회성 성공률

주석 방출: -0.13 바, 100% 경로 제어

층별 타이밍: 31초 ±3초 완료

4일차: 안전/통합

광학 커튼: <42ms 응답 검증

MES 핸드셰이크: <95ms 지연 시간 확인됨

작업자 인증: 비상 절차

5~6일차: 양산 인증

유리/주석 혼합 층 1,200개 팔레트

300kg 안정성 테스트(지게차 조작)

비디오 점검 기록이 영구적으로 보관됨

ENKM-02-X 자동 캔 포장 디팔레타이저 캔 포장 관리자에게 끊김 없는 컨테이너 공급을 제공하여 경쟁사 설치 시스템에서 발생하는 적재 실패 문제를 근본적으로 해결합니다. 비전 정밀도는 조명 조건의 극단적 변화에도 견딜 수 있으며, 진공 그립은 유리병과 틴 캔 사이를 즉시 전환하여 대응합니다. 안전 시퀀스는 수초 이내에 실행되어 24시간 연속 가동 캠페인 내에서 생산 목표량을 확실하게 유지합니다. 공장은 충진 요구량을 정확히 충족할 수 있으며, 3년 무상 보증은 현장 설치 지원, 비디오 기반 원격 지원 및 핵심 부품 교체를 포함합니다. 톈진 ENAK 전문 서비스 네트워크.