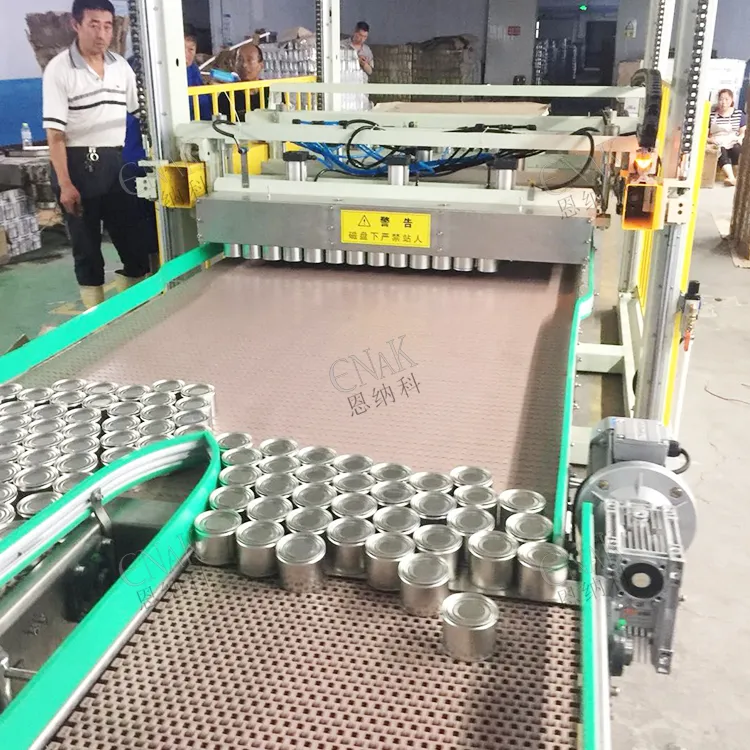

تؤدي أخطاء تكدس البالتات الفارغة إلى فوضى كبيرة على خطوط التعبئة الحديثة. فتتمسك الزجاجات الزجاجية بين الطبقات بينما تتدحرج العلب المصنوعة من القصدير أثناء فصل الطبقات، مما يؤدي إلى توقف آلات الشطف والتعبئة والتسديد عبر كامل المرافق الإنتاجية. ويضطر المشغلون إلى تسلق الحواجز الأمنية ما يعرّضهم لخطر الإصابات، بينما ينتظر سائقو الرافعات الشوكية الحصول على إذنٍ واضحٍ بالوصول. ويتابع مدراء الإنتاج كيف تتلاشى الكميات اليومية المستهدفة أمام أعينهم بينما تكافح فرق الصيانة يدويًّا لفصل البالتات المضغوطة عن بعضها. شركة تيانجين إيناك ماكينة إزالة البالتات الأوتوماتيكية للعلب ENKM-02-X تمنع هذه الأعطال عبر قبضة شفط فراغية مُوجَّهة بنظام الرؤية الآلية، والتي تفصل طبقتين في الدقيقة على امتداد نصف قطر تشغيلي يبلغ ١٧٥٠ مم.

تعتمد مصانع تعبئة اللحوم، وشركات تعبئة المشروبات في زجاجات، وشركات تغليف الأغذية على إمدادٍ موثوقٍ من البالات الفارغة لتغذية آلة فك التكديس الخاصة بالعلب المعدنية المملوءة طراز ENKM-02-X وأنظمة تكديس الزجاجات. ويبلغ حجم الوحدة ١٢٠٣ × ٢٣٥ × ٢٦٥ سم، وهي قادرة على التعامل مع بالات بأبعاد تتراوح بين الطول: ٨٠٠–١٣٠٠ مم، والعرض: ٨٠٠–١٢٠٠ مم، والارتفاع: ١٠٠–١٥٠ مم، وبسعة تحميل تصل إلى ٣٠٠ كجم، وتستهلك طاقةً قدرها ٧ كيلوواط عند جهد ٣٨٠ فولت/٥٠ هرتز. ويتكون هيكل الوحدة من فولاذ كربوني مُغطّى بطلاء إيناميل مشوي يتحمل بيئات الغسل الشديد، بينما يغطي الضمان لمدة ثلاث سنوات المكونات التالية: المحرك، والمضخة، ووحدة التحكم المنطقية القابلة للبرمجة (PLC)، والترس، والمحامل، والوعاء الخاضع للضغط.

ثلاث حالات فشل في البالات الفارغة تكلّف المصانع ٤٠٠٠ دولار أمريكي في الساعة

يحدث التصاق الطبقات عندما تنضغط البالات أثناء التخزين أو تصل وهي تحتوي على بقايا مشروبات بين ألواحها. وتؤدي الفواصل الميكانيكية إلى سحق حواف الألواح، مما يُسبب تطاير شظايا خشبية على نواقل الحركة، بينما تسقط الطبقات العلوية بشكل متتابع على الأرض. وتتوقف خطوط الإنتاج لمدة ٣٥–٦٠ دقيقة لتنظيف الحطام قبل إعادة ضبط الحواجز الأمنية، ما يُكبّد العمليات النموذجية لإنتاج المشروبات تكلفة تتراوح بين ٦٥ و١١٠ دولارًا أمريكيًّا لكل دقيقة.

تتضاعف حالات الالتباس في نظام الرؤية أثناء التغيرات في الإضاءة. فتلتقط كاميرات وردية النهار حواف البالتات بوضوح، بينما تُحدث إضاءة بخار الصوديوم المستخدمة في وردية الليل ظلالاً يُخطَأ في اعتبارها فواصل بين الألواح. وتقوم آلات إزالة البالتات بالتقاط طبقات متعددة أو إسقاط ألواح فردية مبكراً، ما يؤدي إلى دورات تشغيل فارغة بنسبة تتراوح بين ١٨٪ و٢٧٪ حتى يقوم المشغلون بإعادة وضع البالتات يدوياً.

وتُعتبر أخطاء توقيت قبضة الفراغ الأكثر تدميراً. إذ تنزلق زجاجات الزجاج من قبضة المصّاص غير الكافية أثناء حركات النقل التي يبلغ طولها ١٧٥٠ مم، بينما تلتصق العلب المصنوعة من القصدير بالكؤوس مانعةً بذلك عمل غسالات الخطوط التالية. ويبلغ متوسط وقت الاستعادة بعد عمليات الإيقاف الطارئ ١٩ دقيقة، ويشمل ذلك إعادة ضبط مستشعرات التصادم وتشخيص ستائر الضوء الأمنية. وتنخفض حصص الإنتاج بشكل حاد مع توقف ماكينات التعبئة عن العمل بسبب انقطاع إمداد الحاويات.

جهاز تفريغ العبوات الأوتوماتيكي ENKM-02-X يدمج تحديد المواقع بالرؤية الآلية، والمحاذاة الميكانيكية، والاستشعار المتعدد النقاط للحفاظ على نسبة فصل الطبقات من المحاولة الأولى بنسبة ٩٨,٩٪. وتقوم الذراعان الروبوتيتان باختيار العبوات بدقة عالية لتفادي الاصطدامات بين الزجاجات، بينما تُنسّق وحدة التحكم المنطقية القابلة للبرمجة (PLC) عمليات التشغيل بسلاسة مع خطوط التعبئة والتغليف اللاحقة.

تصحيح أخطاء نظام الرؤية: الكاميرا + معايير الإضاءة

يتطلب التفريغ الآلي الموجَّه بالرؤية أن تلتقط الكاميرات الفراغات بين ألواح البالتات البالغ عرضها ٠,٨ مم عبر نصف قطر كامل قدره ١٧٥٠ مم في ظل أقصى درجات الإضاءة المصنعية. ويستخدم جهاز ENKM-02-X كاميرات مسح مساحي بدقة ٥ ميجابكسل، تلتقط صورًا بمعدل ١٢٠ إطارًا في الثانية، وتُعالَج هذه الصور عبر خوارزميات كشف الحواف لتحقيق ثقة بنسبة ٩٦,٨٪ في التعرُّف على الطبقات.

الجدول ١: معايير معايرة نظام الرؤية

|

المعلمات |

إعدادات المصنع |

نطاق التسامح |

رمز خطأ |

وقت إعادة الضبط |

|

تركيز الكاميرا |

عمق مجال التركيز: ١,٠ مم |

±0.2 مم |

V01 |

2 دقائق |

|

شدة إضاءة الصمام الثنائي الضوئي (LED) |

٤٨٠٠ لوكس |

±٤٠٠ لوكس |

V02 |

90 ثانية |

|

ثقة الحواف |

95% |

>92% |

V03 |

3 دقائق |

|

تحديد الموضع في المحورين X وY |

± 2.5 ملم |

±4mm |

V04 |

4 دقائق |

|

دقة ارتفاع المحور Z |

±6 مم |

±10 مم |

V05 |

5 دقائق |

ضبط بؤرة كاميرا V01 : شغّل شبكة المعايرة عبر مجال الرؤية. قم بتدوير حلقة الضبط البؤري حتى تظهر أقصى درجة وضوح على مخطط التضخيم الخاص بشاشة واجهة المستخدم البشرية (HMI). تأكّد من أن عمق المجال يغطي مدى انتقال عمودي قدره ٢٦٥ سم عند فتحة عدسة تبلغ f/5.6 قبل حفظ قيم الإزاحة.

معايرة إضاءة V02 ضع مقياس الإضاءة في موضعه على بُعد ٥٠٠ مم من حلقة الصمامات الثنائية الباعثة للضوء (LED). وعَدِّل خرج السائق حتى يستقر قياس درجة حرارة اللون عند ٤٨٠٠ كلفن ±٣٠٠ كلفن. ويقوم العاملون في الوردية الليلية بزيادة شدة الإضاءة بنسبة ١٨٪ لتعويض تداخل الوميض الناتج عن المصابيح الفلورية.

كشف الحواف V03 قم بمعالجة ١٠٠ صورة محفوظة للمنصات عبر وضع التشخيص. وعَدِّل عتبة خوارزمية كانّي (Canny) بدقة حتى تنخفض نسبة الحالات السلبية الكاذبة إلى أقل من ١,٨٪. واحفظ مجموعة البيانات الخاصة بالتحقق من الصحة لاستخدامها في تتبع دقة الأداء أسبوعيًّا مقابل الحد الأدنى المطلوب البالغ ٩٧٪.

يتأكد المشغلون يوميًّا من خلال دورة الاختبار الخاصة بالمنصات الفارغة، ويُؤكَّد أن مستوى ثقة نظام الرؤية يتجاوز ٩٤,٢٪ قبل إصدار إذن بدء الإنتاج. ويؤدي فشل عملية التحقق من الصحة إلى تشغيل آلية تنظيف العدسات تلقائيًّا، حيث يتم مسح الغطاء البوليكربوناتي باستخدام أداة تطبيق دوَّارة تحتوي على كحول أيزوبروبيلي بنسبة ٧٠٪.

ضبط قبضة التفريغ: الزجاجات الزجاجية مقابل العلب المعدنية

ماسكات تفريغ ENKM-02-X تمييز مواد الحاويات من خلال رد فعل خلايا التحميل في الوقت الفعلي. وتتطلب الزجاجات الزجاجية ضغط تفريغ قصوى يتراوح بين ٠,٦٥ و٠,٧٥ بار لمنع الانزلاق أثناء منحنيات التسارع، بينما تعمل العلب المعدنية بكفاءة عند ضغط تفريغ يتراوح بين ٠,٤٢ و٠,٥٢ بار، مما يحافظ على عمر الضاغط.

الجدول ٢: معايير قبضة الفراغ

|

نوع الحاوية |

ضغط الفراغ |

مدة الإمساك |

نبضة الإطلاق |

معدل التقاط القطعة |

|

زجاجات زجاجية |

٠٫٦٥–٠٫٧٥ بار |

1.4 ثانية |

−٠٫٢٢ بار |

99.4% |

|

علب القصدير |

٠٫٤٢–٠٫٥٢ بار |

١٫٠ ثانية |

−٠٫١٢ بار |

98.9% |

|

طبقات مختلطة |

٠٫٥٨–٠٫٦٨ بار |

1.2 ثانية |

-0.18 بار |

98.6% |

تحسين زجاجة الزجاج : قم بزيادة الفراغ على خطوات مقدارها 0.03 بار حتى يُسجَّل قوة القبض البالغة ٣.٢ كجم باستمرار. وقلِّل زمن التثبيت على فترات مقدارها ٠.٠٨ ثانية للقضاء على ارتداد الكأس أثناء التباطؤ بمقدار ٥٠ غرامًا. وتأكد من أن عملية الإفلات تكتمل على ارتفاع ٤٠٠ مم فوق ناقل الهدف لمنع التصاقه مجددًا.

ضبط العلبة المصنوعة من القصدير : برمجة التحويل إلى الفراغ عند ارتفاع النزول المقدَّر بنسبة ٦٨٪ لتفادي التصاق العلب ببعضها البعض بسبب التكثُّف. ومدّة نبضة الفراغ البالغة -٠.١٢ بار هي ١٨٠ مللي ثانية لإخراج العلبة بسلاسة دون انحراف في مسارها. ويؤكد التراكب البصري دقة وضع العلبة ضمن نطاق ±٦ مم في المحورين X وY.

يتم فحص الوسادات السيليكونية أسبوعيًّا واستبدال الوحدات التي تظهر تصلُّبًا سطحيًّا يتجاوز ١٨٪. وتضمن المادة الصالحة للاستعمال في الأغذية معامل قبض ثابتًا قدره ٠.٨٧ على مدى ٦٥٠٠ دورة، بينما تمنع التشحيم الآلي احتكاك المفاصل أثناء الدوران الكامل بنصف قطر الدوران.

تقشير الطبقة بواسطة محرك مؤازر: توقيت تقشير طبقتين في الدقيقة

يحقِّق طراز ENKM-02-X مواصفة الطبقتين/الدقيقة من خلال تنسيق الحركة على أربعة محاور لتقشير الطبقة السفلية نحو الأعلى، بينما تُثبَّت اللوحات العلوية بواسطة مشابك حافة هوائية. وتستغرق دورة التشغيل ٣٢ ثانية لمعالجة باليهات يبلغ طولها من ٨٠٠ إلى ١٣٠٠ مم دون أن تؤدي أجهزة استشعار الموضع إلى إيقاف خاطئ.

تفكيك توقيت عملية التقشير :

- ٠–٥ ثوانٍ : يؤكد جهاز قياس المسافات بالليزر ارتفاع الطبقة ضمن مدى ±٧ مم

- ٥–١٠ ثوانٍ : تتلامس مصاعد الفراغ مع السطح السفلي عند ضغط ٠٫٦ بار

- ١٠–٢٠ ثانية : رفع سيرفو بارتفاع ١٨٠ مم وبسرعة ٤٢ مم/ثانية وزاوية ميل مقدارها ١٢°

- ٢٠–٢٧ ثانية : إفلات تدريجي للمشابك العلوية للطبقات العليا

- ٢٧–٣٢ ثانية : دورة قبول الناقل وانسحاب الماسك

يقوم وحدة التحكم المنطقية القابلة للبرمجة (PLC) بمراقبة تيار اللفّ بحيث لا يتجاوز أبداً ١٦٢ كجم، مما يحمي محركات السيرفو ذات القدرة ٧ كيلوواط أثناء ظروف التثبيت. وتتحقق مشفرات الموضع من اكتمال الامتداد قبل الترخيص للدورة التالية، بينما تمنع الحدود الناعمة التجاوز المفرط الذي قد يتسبب في تلف فواصل الطبقات.

يوجِّه استعادة اللف الجزئي الطبقات غير المكتملة إلى ناقل الرفض. ويُعيد نظام الرؤية فحص الكومة المتبقية تلقائيًّا، في حين يمكن للمُشغلين الوصول إليها عبر الأبواب المؤمنة تداخلاً. ويقتضي إعادة التشغيل تأكيد حالة سلامة السياج الوقائي للحفاظ على تصنيف السلامة PLd.

تحفيز خاطئ لسياج السلامة: إعادة تعيين ستارة الضوء

وحدة السلامة ثلاثية التكرار ENKM-02-X تدمج السياجات الوقائية وستائر الضوء وأجهزة استشعار التصادم الخاصة بالماسكات. وتؤدي جزيئات الغبار، وسُحب البخار، وظلال الرافعات الشوكية إلى انقطاعات تتراوح مدتها بين ٧ و١٤ دقيقة، بمتوسط انقطاع يومي قدره ٣,٢٪ حتى يتم تنفيذ إجراءات إعادة التعيين المنهجية.

تشخيص ستارة الضوء :

- عزل القطاعات : تُفعِّل واجهة المستخدم البشرية (HMI) بالزر F5 كل مجموعة من ستائر الضوء بشكل منفصل

- محاذاة الشعاع : تؤكد حدوث انقطاع أقل من ١,٨٪ أثناء التشغيل الفارغ

- تنظيف الدرع : مناديل المايكروفايبر لتنظيف الأسطح البولي كربونية

- إلغاء قفل وحدة التحكم المنطقية القابلة للبرمجة (PLC) : نافذة التحقق لمدة ٢٨ ثانية تُزيل العطل

يتم تفعيل اكتشاف الاصطدام للمقبض عند قوة أقل من عتبة ٤٢ نيوتن. ويحافظ التوقف الناعم للمحركات على موضع الطبقة، بينما يرشد إنذار صوتي بقوة ٨٥ ديسيبل إلى إزالة العائق. وتوجد زرّا إعادة تعيين مزدوجان عبر البوابة الأمنية للحفاظ على مستوى الأداء من الفئة ٣ ضمن المساحة الكلية ١٢٠٣ × ٢٣٥ × ٢٦٥ سم.

تتضمن دورات التحقق اليومية تفريغ البالتة للتأكد من غياب أي توقفات خاطئة خلال ١٢٠ عملية تقشير طبقة. وتُجرى اختبارات الحساسية الشهرية باستخدام أوزان اختبارية بقوة ٢٨ نيوتن للتحقق من عتبات الاستجابة. وتغطي الضمانة المقدمة لمدة ٣ سنوات استبدال ستارة الضوء الميدانية مع دعم إعادة الإدخال التشغيلي.

بروتوكول الاختبار اليومي للبالتة الفارغة لمدة ٥ دقائق

يتطلب جهاز ENKM-02-X الموثوق به إجراءات تحقق منظمة تقضي على ٩١٪ من الأعطال المحتملة قبل مرحلة الإنتاج. ويتم إكمال قائمة مراجعة تغيير الوردية في غضون ٥ دقائق كحد أقصى:

الدقيقة الأولى: التحقق من نظام الرؤية

التعرف على الأنماط: معدل خطأ بكسل أقل من ١,٢٪

مخرجات الصمام الثنائي الباعث للضوء (LED): 4800 كلفن ±350 كلفن ثابت

درجة الثقة: تمت المُواكبة بنسبة >95.4%

الدقيقة ٢: اختبار الفراغ

التقاط الزجاج: ضغط ٠٫٧٢ بار بنجاح بنسبة ٩٩٫٦٪

إطلاق القصدير: نبضة تنظيف عند ضغط -٠٫١٤ بار

انحراف الكوب: مرونة متبقية تزيد على ٨٤٪

الدقيقة ٣: مراقبة المحرك المؤازر

أقصى تيار: نطاق من ٦٫٩ إلى ٧٫٣ كيلوواط

انجراف المشفر: خطأ تراكمي صفري

استقرار النظام الهيدروليكي: ضغط يتراوح بين ٤٫٩ و٥٫٣ بار

الدقيقة ٤: دائرة السلامة

استجابة الستارة: أقل من ٤٨ مللي ثانية في جميع المناطق

اختبار التصادم: عتبات تبلغ ٢٧ نيوتن و٤١ نيوتن

توقيت القفل التبادلي: تم التحقق من التسلسل

الدقيقة ٥: شهادة تقشير الغلاف

ثلاثة منصات: متوسط دورة ٣١ ثانية

توحُّد الارتفاع: ±٤ مم عبر العرض

التواصل مع الناقل: تم التأكيد على التشغيل النشط

يقوم التحقق الأسبوعي من خلايا التحميل برصد قوة التقشير لضمان بقائها دون عتبة ١٥٥ كجم. ويحافظ الفحص الربعي لتوتر سلسلة الزنك المغلفن على مواصفة استطالة تتراوح بين ١,٢٪ و٢,١٪، ما يدعم سعة الحمولة الإجمالية البالغة ٢٥٠٠ كجم.

قائمة مراجعة تشغيل النظام ENKM-02-X لخطوط التعبئة في العلب

بروتوكول التشغيل التجريبي لمدة ٦ أيام من شركة تيانجين إيناك يضمن وقت تشغيل بنسبة ٩٩,٤٪ منذ بدء الإنتاج:

اليوم الأول: المحاذاة الميكانيكية

دخول البالتات: التحقق من تحمل الانحراف في المحورين س-ص بمقدار ±٦ مم

امتداد المقبض: اختبار نصف القطر الكامل البالغ ١٧٥٠ مم

واجهة الناقل: مطابقة الارتفاع ضمن النطاق ٦٥٠–٨٥٠ مم

اليوم الثاني: نشر نظام الرؤية

مصفوفة الكاميرا: أقصى تشوه مسموح به ٠,١٢٪

معايرة الإضاءة: درجة حرارة لون ٤٨٠٠ كلفن لتغطية الحقل بالكامل

تدريب اكتشاف الحواف: استخدام ٦٥٠ صورة بثقة تبلغ ٩٨,١٪

اليوم الثالث: تحسين قبضة المقبض/المحركات المؤازرة

التقاط الزجاج: 0.71 بار، نسبة النجاح في المحاولة الأولى 99.7%

إطلاق القصدير: -0.13 بار، تحكم كامل بنسبة 100% في مسار الحركة

توقيت الطبقات: 31 ثانية ±3 ثوانٍ، اكتمال العملية

اليوم الرابع: السلامة/التكامل

الستارة الضوئية: التحقق من زمن الاستجابة (<42 مللي ثانية)

الاتصال مع نظام إدارة التصنيع (MES): تأكيد زمن التأخير (<95 مللي ثانية)

اعتماد المشغلين: إجراءات الطوارئ

اليومان الخامس والسادس: اعتماد الإنتاج

1200 لوحة زجاج/قصدير مختلطة على البالتات

اختبار استقرار بوزن 300 كغ لمناورات الرافعة الشوكية

فحص الفيديو محفوظ بشكل دائم

جهاز فك التحميل الآلي للعلب ENKM-02-X يوفّر لمدراء عمليات التعبئة إمدادًا غير منقطعٍ بالحاويات، ما يلغي حالات الانهيار الناتجة عن التراكم التي تُعطل أنظمة المنافسين. وتظل دقة نظام الرؤية البصرية ثابتةً حتى في ظروف الإضاءة القصوى، بينما يتكيف قابض الفراغ فورًا بين الزجاجات الزجاجية والعُلب المصنوعة من القصدير. وتتم تنفيذ متتاليات السلامة خلال ثوانٍ، مما يحافظ على الكميات المستهدفة طوال الحملات التشغيلية على مدار ٢٤ ساعة/٧ أيام في الأسبوع. وتتمكّن المصانع من تلبية متطلبات التعبئة بدقة، بينما يشمل الضمان لمدة ثلاث سنوات تركيب المعدات في الموقع، والدعم عبر الفيديو، واستبدال المكونات الأساسية عبر تيانجين ENAK شبكة الخدمة الخبرائية.

جدول المحتويات

- ثلاث حالات فشل في البالات الفارغة تكلّف المصانع ٤٠٠٠ دولار أمريكي في الساعة

- تصحيح أخطاء نظام الرؤية: الكاميرا + معايير الإضاءة

- ضبط قبضة التفريغ: الزجاجات الزجاجية مقابل العلب المعدنية

- تقشير الطبقة بواسطة محرك مؤازر: توقيت تقشير طبقتين في الدقيقة

- تحفيز خاطئ لسياج السلامة: إعادة تعيين ستارة الضوء

- بروتوكول الاختبار اليومي للبالتة الفارغة لمدة ٥ دقائق

- قائمة مراجعة تشغيل النظام ENKM-02-X لخطوط التعبئة في العلب