空パレットの積み失敗は、現代の缶詰生産ラインに混乱を引き起こします。ガラス瓶が層間にはさまれたり、スチール缶が層分離時に転倒したりすることで、洗浄機、充填機、キャップ機など、工場全体の工程が停止します。作業員は安全フェンスを越えて作業し、怪我のリスクを負い、フォークリフト運転者は通行可能になるのを待たざるを得ません。生産管理者は、保守チームが圧縮されたパレットを手作業で分解する様子を見守りながら、毎日の生産目標が次第に達成不能になっていくのを目の当たりにします。天津ENAK ENKM-02-X自動缶詰デパレタイザー機械 ビジョン制御型真空グリップにより、1750mmの作業半径内で1分間に2層の分離を実現し、こうした故障を未然に防止します。

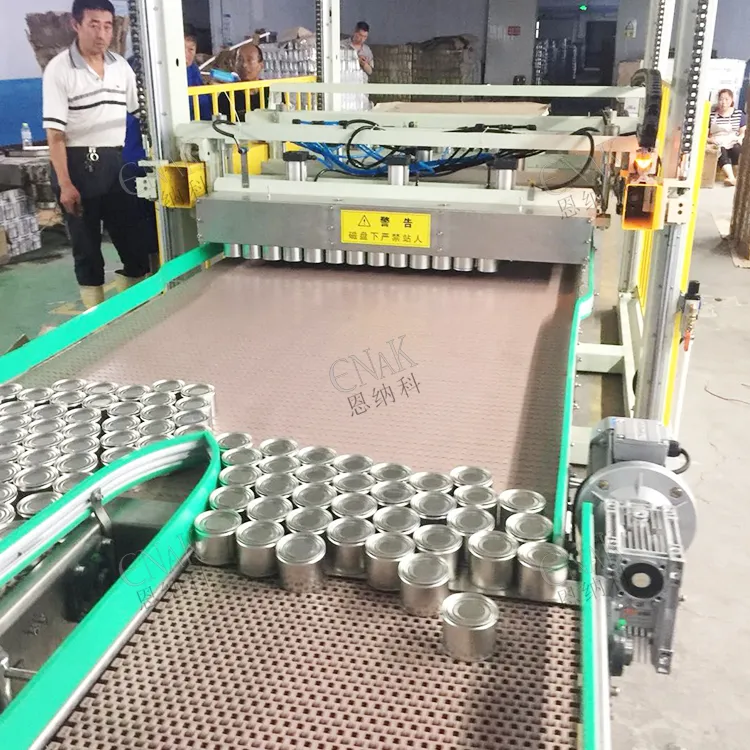

肉缶詰工場、飲料ボトル詰め工場、および食品包装工場は、充填済みスチール缶用デパレタイザー機械ENKM-02-Xおよびガラス瓶用パレタイザー装置への信頼性の高い空パレット供給に依存しています。この1203×235×265cmの装置は、L800–1300×W800–1200×H100–150mmサイズのパレットを最大300kgの荷重で処理可能で、380V/50Hzで7kWの電力を使用します。炭素鋼製の焼き付けエナメル仕様により洗浄環境にも耐え、モーター、ポンプ、PLC、ギア、ベアリング、圧力容器などの主要部品には3年間の保証が適用されます。

空パレットの3つの故障が工場に1時間あたり4,000ドルの損失をもたらす

パレットが保管中に圧縮される、あるいはボード間に飲料の残留物が付着した状態で到着するなどすると、層間接着不良が発生します。機械式セパレーターが端板を破砕し、コンベア上に破片をまき散らす一方、上層のパレットが床へと崩れ落ちます。作業ラインは、安全フェンスを再設定する前に、破片の除去に35~60分を要し、典型的な飲料工場では1分あたり65~110ドルの損失が発生します。

ビジョンシステムの認識混乱は、照明変化時に増幅します。昼勤務時のカメラではパレットのエッジが明瞭に検出されますが、夜勤務時のナトリウム蒸気灯による照明下では影が発生し、それがボード間の隙間と誤認されます。デパレタイザは複数層を一度に掴んだり、単一のボードを過早に落下させたりしてしまい、オペレーターが手動でパレット位置を再調整するまで、18~27%の空運転サイクルが発生します。

真空グリップのタイミング不良が最も破壊的です。ガラス瓶は1750mmの搬送アールにおいて吸着力が不足し、滑落します。一方、スチール缶はカップに付着してダウンストリームのリンサーを閉塞します。緊急停止後の復旧には平均19分を要し、衝突センサーのリセットおよび安全光幕の診断作業が含まれます。容器供給が途絶えるため、フィラーがアイドリング状態となり、生産目標達成率は急落します。

ENKM-02-X 自動缶詰デパレタイザーは、ビジョン位置決め、機械式アライメント、およびマルチポイントセンシングを統合し、初回通過時のレイヤー分離率を98.9%に維持します。ロボットアームが高精度でピックアップを行い、ボトル同士の衝突を回避します。PLC制御により、下流の包装ラインとシームレスに連携します。

ビジョンシステムのデバッグ:カメラ+照明パラメーター

ビジョンガイド式デパレタイズでは、工場内の極端な照度条件下においても、全径1750mm範囲内で0.8mmのパレットボードギャップをカメラが明確に識別する必要があります。ENKM-02-Xは500万画素のエリアスキャンカメラを採用し、120fpsで画像を撮影し、エッジ検出アルゴリズムにより処理することで、レイヤー認識信頼度96.8%を達成しています。

表1:ビジョンキャリブレーションパラメーター

|

パラメータ |

工場出荷時設定 |

許容範囲 |

故障コード |

リセット時間 |

|

カメラ焦点距離 |

1.0mmの被写界深度(DOF) |

±0.2mm |

V01 |

2分 |

|

LED照度 |

4800ルクス |

±400ルクス |

V02 |

90 秒 |

|

エッジ信頼度 |

95% |

>92% |

V03 |

3分 |

|

XY位置決め |

±2.5mm |

±4mm |

V04 |

4分 |

|

Z軸高さ精度 |

±6mm |

±10mm |

V05 |

5分 |

V01カメラフォーカス :キャリブレーショングリッドを視野内に通過させます。HMIのモジュレーショングラフにピークシャープネスが表示されるまで、フォーカスリングを回転させます。オフセット値を保存する前に、f/5.6絞りにおける被写界深度が265cmの垂直移動範囲をカバーしていることを確認してください。

V02 照明キャリブレーション :ルクスメーターをLEDリングから500mmの位置に設置する。ドライバー出力を調整し、色温度が4800K ±300Kで安定するまで設定する。夜勤スタッフは、蛍光灯のフリッカー干渉を補償するために、照度を18%増加させる。

V03 エッジ検出 :診断モードで、アーカイブ済みのパレット画像100枚を処理する。Canny閾値を微調整し、偽陰性率を1.8%未満に低下させる。検証用データセットを保存し、毎週の精度推移を97%という最低基準と比較する。

オペレーターは、空パレット試験サイクルを通じて毎日確認を行い、生産承認前にビジョン信頼度が94.2%を超えることを確認する。検証失敗時には、自動レンズ洗浄が作動し、ポリカーボネートカバーを70%イソプロピルアルコールを含浸させたローラー applicator で拭き取る。

真空グリップのチューニング:ガラス瓶 vs 缶詰

ENKM-02-X 真空グリッパー リアルタイムのロードセルフィードバックを通じて容器素材を区別します。ガラス瓶には、加速時のスリップを防止するため、0.65~0.75 barのピーク真空度が必要です。一方、缶(錫めっき鋼板製)は、コンプレッサーの寿命を延ばすために0.42~0.52 barの低い真空度で効率的に動作します。

表2:真空グリップパラメーター

|

容器の種類 |

真空圧 |

保持時間 |

リリースパルス |

ピックアップレート |

|

ガラスボトル |

0.65~0.75 bar |

1.4秒 |

-0.22 bar |

99.4% |

|

缶詰 |

0.42~0.52 bar |

1.0秒 |

-0.12 bar |

98.9% |

|

混合層 |

0.58–0.68 bar |

1.2秒 |

−0.18 bar |

98.6% |

ガラス瓶の最適化 :真空度を0.03 bar刻みで増加させ、グリップ力が一貫して3.2 kgを示すまで調整する。保持時間を0.08秒刻みで短縮し、50 gの減速時にカップの跳ね返り(バウンス)を解消する。放出がターゲットコンベア上方400 mmで確実に完了することを確認し、再吸着を防止する。

缶詰の調整 :下降高さの68%時点で真空切り替えをプログラムし、結露による缶同士の貼りつきを回避する。−0.12 barのパルス持続時間は180 msで、軌道のずれを生じさせずにクリーンな排出を実現する。ビジョンオーバーレイにより、XY方向の配置精度が±6 mm以内であることを確認する。

シリコーンパッドの週次点検を行い、表面硬化率が18%を超えるものを交換する。食品対応素材を用いることで、6500回のサイクルにわたり0.87のグリップ係数を維持するとともに、自動潤滑機構により全半径回転時のピボット摩擦を防止する。

サーボ式層剥離:1分あたり2層

ENKM-02-Xは、4軸協調制御により下層を上方へ剥離するとともに、上部の板を空気圧式エッジクランプで拘束することで、2層/分という仕様を達成します。32秒のサイクル時間で、位置センサによる誤検出停止を引き起こさずに800~1300mmのパレットを処理可能です。

剥離タイミングの内訳 :

- 0~5秒 :レーザー距離計により層高を±7mmで確認

- 5~10秒 :真空グリッパーが下表面に0.6バールで接触

- 10~20秒 :サーボリフトにより180mmを42mm/秒で昇降(傾斜角12°)

- 20~27秒 :上層を段階的にクランプ解放

- 27~32秒 :コンベア受入・グリッパー収縮サイクル

PLCは、剥離時の電流が162kgを超えないことを監視し、7kWサーボドライブを継続的なバインディング条件下から保護します。位置エンコーダは、次のサイクルを許可する前に完全伸長を確認し、ソフトリミットによりレイヤーセパレータの過走行による損傷を防止します。

部分的剥離回復機能により、不完全な層はリジェクトコンベアへと自動的に案内されます。ビジョンシステムは、残りのスタックを自動的に再スキャンし、オペレータはインタロック付きドアからアクセスできます。再起動には、PLd安全等級を維持するための安全フェンスの確認が必要です。

安全フェンスの誤作動:ライトカーテンのリセット

ENKM-02-X トリプル冗長安全システムは、安全フェンス、ライトカーテン、およびグリッパー衝突センサを統合しています。粉塵粒子、蒸気噴出、フォークリフトの影などが原因で、7~14分間の中断が発生し、毎日のダウンタイム平均が3.2%に達しています。この問題は、体系的なリセット手順を導入するまで解消されません。

ライトカーテン診断 :

- セグメント単位の隔離 :HMIのF5キーで個別のカーテンバンクをサイクル制御

- ビームアラインメント :空運転時の中断率が1.8%未満であることを確認

- シールドの清掃 :マイクロファイバー布でポリカーボネート表面を拭く

- PLCのアンラッチ :28秒間の検証ウィンドウで異常を解除

グリッパーの衝突検出は42N以下の閾値で作動します。サーボソフトストップによりレイヤー位置が保持され、85dBのアラーム音で障害物の除去を案内します。安全ゲートを介した2つのリセットボタンにより、1203×235×265cmの設置面積全体でカテゴリ3の性能レベルを維持します。

毎日の検証サイクルでは、空パレットを用いて120回のレイヤー剥離において誤検出停止がゼロであることを確認します。月次感度試験では、28Nの試験重量を用いて応答閾値の検証を行います。3年保証には、現場でのライトカーテン交換および再据付支援が含まれます。

毎日の5分間空パレット試験手順

ENKM-02-Xの信頼性は、量産前の潜在的故障の91%を排除する構造化された検証を要求します。シフト交代時のチェックリストは、最大5分以内で完了します:

1分目:ビジョン検証

パターン認識:画素誤差率<1.2%

LED出力:4800K ±350K(安定)

信頼度スコア:95.4%以上を達成

2分目:真空試験

ガラス吸着:0.72 bar(成功率99.6%)

スズ放出:−0.14 bar(パルスクリーン)

カップ変形:残り柔軟性84%以上

3分目:サーボモニタ

ピーク電流:6.9–7.3 kW範囲

エンコーダドリフト:累積誤差ゼロ

油圧安定:4.9–5.3 bar

4分目:安全回路

カーテン応答:全ゾーンで<48ms

衝突試験:27N、41Nの閾値

インタロックタイミング:検証済みシーケンス

5分目:剥離認証

3パレット:平均サイクル時間31秒

高さ均一性:幅方向で±4mm

コンベアハンドシェイク:アクティブ確認済み

毎週のロードセル検証により、剥離力が155kgの閾値未満であることを監視しています。四半期ごとの亜鉛めっきチェーン張力調整により、伸び率1.2~2.1%の仕様を維持し、総重量容量2500kgをサポートします。

ENKM-02-X キャニングライン据付チェックリスト

天津ENAK社の6日間試運転プロトコルにより、量産開始直後から99.4%の稼働率を実現:

1日目:機械的アライメント

パレット入力:XY方向±6mmの許容誤差を確認

グリッパー伸長:全半径1750mmでの試験

コンベアインターフェース:高さ650–850mmの整合性確認

2日目:ビジョンシステム導入

カメラマトリクス:最大歪み0.12%

照明キャリブレーション:4800Kの均一照度(全視野)

エッジ学習:650枚の画像で信頼度98.1%

3日目:グリップ/サーボ最適化

ガラス吸着:0.71 bar、初回通過率99.7%

スズ離型:−0.13 bar、軌道制御率100%

層積みタイミング:31秒 ±3秒(完了)

4日目:安全/統合

ライトカーテン:応答時間<42ms(検証済み)

MES連携:遅延<95ms(確認済み)

オペレーター認定:緊急時対応手順

5~6日目:生産認定

ガラス/スズ混載1200層パレット

300kg安定性試験(フォークリフト操作)

動画検査記録を永続的にアーカイブ

ENKM-02-X 自動缶詰デパレタイザー 缶詰マネージャーに途切れのないコンテナ供給を実現し、競合他社の設備で発生する積み重ね失敗を完全に解消します。ビジョンによる高精度検出は、照明条件が極端に変化しても安定して機能し、真空グリップはガラス瓶と錫缶の間を瞬時に切り替えて対応します。安全制御シーケンスは数秒で実行され、24時間365日の連続運転においても生産目標を確実に維持します。工場は充填需要に正確に応えられる一方、3年間の保証期間には現地での据付作業、動画による技術支援、および主要部品の交換が含まれます。 天津ENAK 専門サービスネットワーク。