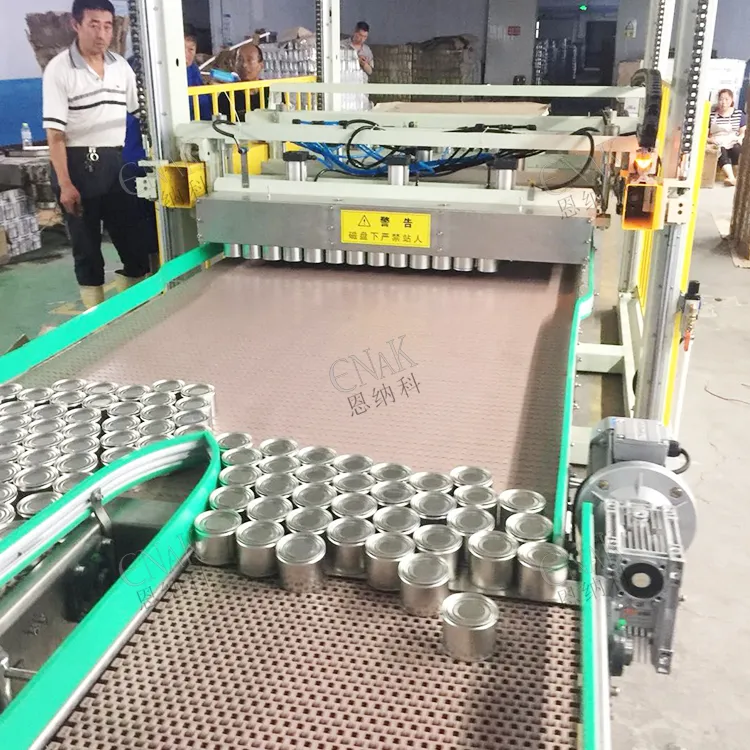

Les défaillances d’empilement de palettes vides créent le chaos sur les lignes modernes de conditionnement en conserve. Les bouteilles en verre restent coincées entre les couches, tandis que les boîtes de conserve basculent lors de la séparation des couches, entraînant l’arrêt des rinceuses, des remplisseuses et des bouchonneuses dans l’ensemble des installations de production. Les opérateurs escaladent les barrières de sécurité, s’exposant à des risques de blessure, tandis que les conducteurs de chariots élévateurs attendent un accès dégagé. Les responsables de production voient leurs objectifs quotidiens s’évaporer pendant que les équipes de maintenance doivent séparer manuellement des palettes compressées. Tianjin ENAK Machine dépalettiseur automatique pour conserves ENKM-02-X prévient ces pannes grâce à une préhension sous vide guidée par vision qui sépare 2 couches par minute sur un rayon de travail de 1750 mm.

Les usines de conservation de viande, les embouteilleurs de boissons et les conditionneurs alimentaires dépendent d’un approvisionnement fiable en palettes vides pour alimenter leurs machines de dépalettisation de boîtes de conserve remplies ENKM-02-X et leurs systèmes de palettisation de bouteilles en verre. L’unité de dimensions 1203 × 235 × 265 cm manipule des palettes de dimensions L800–1300 × l800–1200 × H100–150 mm avec une capacité de charge de 300 kg, fonctionnant à une puissance de 7 kW sous 380 V / 50 Hz. Sa construction en acier au carbone recouvert d’émail cuit résiste aux environnements nécessitant des nettoyages intensifs, tandis que la garantie de 3 ans couvre le moteur, la pompe, l’automate programmable (PLC), les engrenages, les roulements et le récipient sous pression.

Trois pannes de palettes vides coûtent aux usines 4 000 $ par heure

L’adhérence entre couches se produit lorsque les palettes se compriment pendant le stockage ou arrivent avec des résidus de boissons entre les planches. Les séparateurs mécaniques écrasent les planches latérales, projetant des échardes sur les convoyeurs, tandis que les couches supérieures s’effondrent sur le sol. Les lignes perdent de 35 à 60 minutes pour éliminer les débris avant la réinitialisation des barrières de sécurité, ce qui coûte entre 65 $ et 110 $ par minute dans les opérations typiques de boissons.

La confusion du système de vision s'accentue lors des changements d'éclairage. Les caméras utilisées pendant le quart de jour détectent nettement les bords des palettes, tandis que l'éclairage à vapeur de sodium utilisé pendant le quart de nuit crée des ombres prises à tort pour des séparations entre planches. Les dépalettiseurs saisissent plusieurs couches à la fois ou laissent tomber prématurément une seule planche, entraînant des cycles de fonctionnement à vide de 18 à 27 % jusqu’à ce que les opérateurs repositionnent manuellement les palettes.

Les défaillances de synchronisation de la prise par vide s’avèrent les plus destructrices. Les bouteilles en verre glissent en raison d’une aspiration insuffisante pendant les arcs de transfert de 1750 mm, tandis que les boîtes en fer-blanc restent collées aux ventouses, bloquant ainsi les rinceuses en aval. Les arrêts d’urgence nécessitent en moyenne 19 minutes de remise en service, y compris la réinitialisation des capteurs de collision et le diagnostic des rideaux lumineux de sécurité. Les objectifs de production s’effondrent car les remplisseuses restent à l’arrêt faute d’approvisionnement en récipients.

Le dépalettiseur automatique de boîtes ENKM-02-X intègre le positionnement par vision, l’alignement mécanique et la détection multipoint, assurant un taux de séparation des couches au premier passage de 98,9 %. Les bras robotisés saisissent les bouteilles avec une précision maximale, évitant tout risque de collision, tandis que le système de commande par automate programmable (API) s’harmonise sans heurt avec les lignes d’emballage en aval.

Mise au point du système de vision : paramètres de la caméra et de l’éclairage

Le dépalettisage guidé par vision exige que les caméras résolvent des intervalles de 0,8 mm entre les planches de palette sur tout le rayon de 1750 mm, même dans des conditions extrêmes d’éclairage industriel. L’ENKM-02-X utilise des caméras à balayage surfacique de 5 mégapixels capturant des images à 120 images par seconde, traitées par des algorithmes de détection de contours permettant d’atteindre un niveau de confiance de 96,8 % dans la reconnaissance des couches.

Tableau 1 : Paramètres d’étalonnage de la vision

|

Paramètre |

Réglage d'usine |

Plage de tolérance |

Code de panne |

Temps de réinitialisation |

|

Mise au point de la caméra |

profondeur de champ de 1,0 mm |

±0,2 mm |

V01 |

2 minutes |

|

Intensité de la LED |

4800 lux |

±400 lux |

V02 |

90 secondes |

|

Confiance au niveau des bords |

95% |

>92% |

V03 |

3 Minutes |

|

Positionnement XY |

± 2,5 mm |

±4mm |

V04 |

4 minutes |

|

Précision de la hauteur Z |

±6 mm |

±10mm |

V05 |

5 minutes |

Mise au point de la caméra V01 exécuter la grille d’étalonnage dans le champ de vision. Faire tourner la bague de mise au point jusqu’à ce que la netteté maximale apparaisse sur le graphique de modulation de l’IHM. Vérifier que la profondeur de champ couvre une course verticale de 265 cm à une ouverture f/5,6 avant d’enregistrer les valeurs de décalage.

Étalonnage de l’éclairage V02 positionner le luxmètre à 500 mm de l’anneau LED. Régler la sortie du pilote jusqu’à ce que la température de couleur de 4800 K ± 300 K s’affiche de manière stable. Le personnel de poste de nuit augmente l’intensité de 18 % pour compenser les interférences dues aux scintillements des lampes fluorescentes.

Détection des bords V03 traiter 100 images archivées de palettes en mode diagnostic. Ajuster finement le seuil de Canny jusqu’à ce que le taux de faux négatifs tombe en dessous de 1,8 %. Enregistrer l’ensemble de données de validation pour suivre hebdomadairement la précision, avec un seuil minimal de 97 %.

Les opérateurs vérifient quotidiennement, via un cycle d’essai sur palettes vides, que la confiance du système de vision dépasse 94,2 % avant toute autorisation de production. Une vérification échouée déclenche automatiquement un nettoyage des lentilles, essuyant la protection en polycarbonate à l’aide d’un applicateur roulant contenant 70 % d’isopropanol.

Réglage de la prise sous vide : bouteilles en verre contre boîtes métalliques

Pinces sous vide ENKM-02-X différencier les matériaux des récipients grâce aux retours en temps réel des capteurs de charge. Les bouteilles en verre nécessitent une pression de vide maximale de 0,65 à 0,75 bar afin d’éviter tout glissement lors des phases d’accélération, tandis que les boîtes métalliques fonctionnent efficacement à une pression de 0,42 à 0,52 bar, préservant ainsi la durée de vie du compresseur.

Tableau 2 : Paramètres de la prise sous vide

|

Type de conteneur |

Pression d'aspiration |

Durée de maintien |

Impulsion de relâchement |

Taux de préhension |

|

Bouteilles en verre |

0,65-0,75 bar |

1,4 seconde |

-0,22 bar |

99.4% |

|

Boîtes de conserve |

0,42-0,52 bar |

1,0 seconde |

-0,12 bar |

98.9% |

|

Couches mixtes |

0,58-0,68 bar |

1,2 seconde |

-0,18 bar |

98.6% |

Optimisation des bouteilles en verre : Augmenter progressivement la dépression par paliers de 0,03 bar jusqu’à l’obtention d’une force d’adhérence stable de 3,2 kg. Réduire le temps de maintien par intervalles de 0,08 seconde afin d’éliminer les rebonds de la ventouse lors d’une décélération de 50 g. Vérifier que le relâchement s’effectue à 400 mm au-dessus du convoyeur cible, empêchant toute réadhésion.

Réglage des boîtes de conserve en fer-blanc : Programmer la commutation de la dépression à 68 % de la hauteur de descente afin d’éviter l’adhérence entre boîtes causée par la condensation. Une impulsion à -0,12 bar d’une durée de 180 ms permet un éjection nette sans déviation de trajectoire. Un calque visuel confirme une précision de positionnement XY de ±6 mm.

Inspection hebdomadaire des patins en silicone : remplacer les éléments présentant un durcissement de surface supérieur à 18 %. Le matériau alimentaire maintient un coefficient d’adhérence de 0,87 sur 6 500 cycles, tandis qu’une lubrification automatique empêche les frottements au niveau des pivots lors de rotations à rayon complet.

Détachement couche par couche par servo-moteur : 2 couches par minute

L'ENKM-02-X atteint la spécification de 2 couches/minute grâce à une coordination quadriaxiale qui décolle la couche inférieure vers le haut, tandis que les planches supérieures sont maintenues par des pinces pneumatiques sur les bords. Un cycle de 32 secondes traite des palettes de 800 à 1300 mm sans capteurs de position déclenchant d’arrêts intempestifs.

Répartition du temps de décollement :

- 0-5 s : Télémètre laser confirmant la hauteur de couche à ±7 mm

- 5-10 s : Ventouses sous vide entrant en contact avec la face inférieure à 0,6 bar

- 10-20 s : Levage servo de 180 mm à 42 mm/s avec un angle d’inclinaison de 12°

- 20-27 s : Déserrage progressif des pinces sur les couches supérieures

- 27-32 s : Cycle d’acceptation du convoyeur et de retrait de la pince

L’API surveille en continu le courant d’arrachage, qui ne doit jamais dépasser 162 kg, afin de protéger les variateurs servo de 7 kW en cas de blocage pendant la reliure. Des codeurs de position vérifient l’extension complète avant d’autoriser le cycle suivant, tandis que des butées logicielles empêchent tout dépassement de course susceptible d’endommager les séparateurs de couches.

La récupération partielle d’arrachage redirige les couches incomplètes vers le convoyeur de rejet. Le système de vision rescane automatiquement la pile restante, tandis que les opérateurs peuvent y accéder via des portes verrouillées par sécurité. Le redémarrage exige une confirmation de la clôture de sécurité afin de maintenir le niveau de sécurité PLd.

Déclenchements intempestifs de la clôture de sécurité : réinitialisation du rideau lumineux

Le dispositif de sécurité triplement redondant ENKM-02-X intègre des clôtures de sécurité, des rideaux lumineux et des capteurs de collision de pinces. Des poussières en suspension, des panaches de vapeur et des ombres de chariots élévateurs provoquent des interruptions de 7 à 14 minutes, représentant en moyenne 3,2 % de temps d’arrêt quotidien, jusqu’à la mise en œuvre de procédures systématiques de réinitialisation.

Diagnostics du rideau lumineux :

- Isolation par segment : La touche F5 de l’IHMI active séquentiellement les bancs individuels de rideaux lumineux

- Alignement du faisceau : Confirme une interruption inférieure à 1,8 % lors des cycles à vide

- Nettoyage du bouclier : Essuie-glaces en microfibre pour surfaces en polycarbonate

- Déverrouillage PLC : Fenêtre de vérification de 28 secondes effaçant le défaut

La détection de collision de la pince s’active en dessous du seuil de 42 N. L’arrêt souple du servo-moteur préserve la position de la couche, tandis qu’une alarme de 85 dB guide le dégagement. Deux boutons de réinitialisation, accessibles via la porte de sécurité, maintiennent le niveau de performance Catégorie 3 sur l’empreinte au sol de 1203 × 235 × 265 cm.

Les cycles de validation quotidiens avec palette vide confirment l’absence d’arrêts intempestifs sur 120 décollements de couches. Les essais mensuels de sensibilité utilisent des masses d’essai de 28 N pour vérifier les seuils de réponse. La garantie de 3 ans comprend le remplacement sur site du rideau lumineux ainsi que le soutien à la recommissioning.

Protocole quotidien de test de 5 minutes avec palette vide

La fiabilité de l’ENKM-02-X exige une vérification structurée éliminant 91 % des défaillances potentielles avant la production. La liste de contrôle de changement de poste est complétée en un maximum de 5 minutes :

Minute 1 : Validation de la vision

Reconnaissance de motifs : taux d’erreur pixel inférieur à 1,2 %

Sortie LED : 4800 K ±350 K stable

Score de confiance : >95,4 % atteint

Minute 2 : Essai sous vide

Prise du verre : 0,72 bar, taux de réussite de 99,6 %

Dégagement de l’étain : impulsion à −0,14 bar, nettoyage efficace

Déformation de la ventouse : flexibilité restante >84 %

Minute 3 : Surveillance du servo-moteur

Courant maximal : plage de 6,9 à 7,3 kW

Dérive de l’encodeur : erreur cumulative nulle

Pression hydraulique stable : 4,9 à 5,3 bar

Minute 4 : Circuit de sécurité

Réponse du rideau : < 48 ms dans toutes les zones

Essai de collision : seuils de 27 N et 41 N

Synchronisation des verrous : séquence vérifiée

Minute 5 : Certification d’arrachage

Trois palettes : cycle moyen de 31 secondes

Uniformité de hauteur : ± 4 mm sur toute la largeur

Interface convoyeur : activée et confirmée

La vérification hebdomadaire des cellules de charge surveille la force d’arrachage en dessous du seuil de 155 kg. La tension trimestrielle de la chaîne galvanisée maintient une élongation comprise entre 1,2 % et 2,1 %, garantissant une capacité de charge brute de 2500 kg.

Liste de vérification de mise en service ENKM-02-X pour les lignes de conditionnement

Le protocole de mise en service de 6 jours de Tianjin ENAK garantit un temps de fonctionnement de 99,4 % dès la production initiale :

Jour 1 : Alignement mécanique

Entrée des palettes : tolérance XY vérifiée à ±6 mm

Extension de la pince : essai sur rayon complet de 1750 mm

Interface avec le convoyeur : correspondance de hauteur entre 650 et 850 mm

Jour 2 : Déploiement du système de vision

Matrice de caméras : distorsion maximale de 0,12 %

Étalonnage de l’éclairage : champ entier à 4800 K

Entraînement du contour : 650 images, confiance de 98,1 %

Jour 3 : Optimisation de la pince / des servomoteurs

Prise du verre : 0,71 bar, taux de réussite au premier passage de 99,7 %

Dégagement de l’étain : -0,13 bar, contrôle total de la trajectoire à 100 %

Synchronisation des couches : 31 secondes ± 3 secondes, opération complète

Jour 4 : Sécurité/intégration

Rideau lumineux : validation du temps de réponse < 42 ms

Échange avec le système MES : latence confirmée < 95 ms

Certification des opérateurs : procédures d’urgence

Jours 5-6 : Certification de la production

1 200 palettes mixtes verre/étain

essai de stabilité de 300 kg avec manœuvres de chariot élévateur

Inspection vidéo archivée de façon permanente

Dépalettiseur automatique ENKM-02-X pour boîtes fournit aux responsables de la mise en conserve un approvisionnement ininterrompu en récipients, éliminant ainsi les pannes d’empilement qui paralysent les installations concurrentes. La précision visuelle résiste aux extrêmes d’éclairage, tandis que la préhension sous vide s’adapte instantanément entre les bouteilles en verre et les boîtes en fer-blanc. Les séquences de sécurité s’exécutent en quelques secondes, préservant les quotas sur des campagnes continues 24/7. Les usines répondent précisément aux besoins de remplissage, tandis que la garantie de trois ans couvre la mise en service sur site, l’assistance vidéo et le remplacement des composants essentiels via Tianjin ENAK un réseau de services experts.

Table des Matières

- Trois pannes de palettes vides coûtent aux usines 4 000 $ par heure

- Mise au point du système de vision : paramètres de la caméra et de l’éclairage

- Réglage de la prise sous vide : bouteilles en verre contre boîtes métalliques

- Détachement couche par couche par servo-moteur : 2 couches par minute

- Déclenchements intempestifs de la clôture de sécurité : réinitialisation du rideau lumineux

- Protocole quotidien de test de 5 minutes avec palette vide

- Liste de vérification de mise en service ENKM-02-X pour les lignes de conditionnement