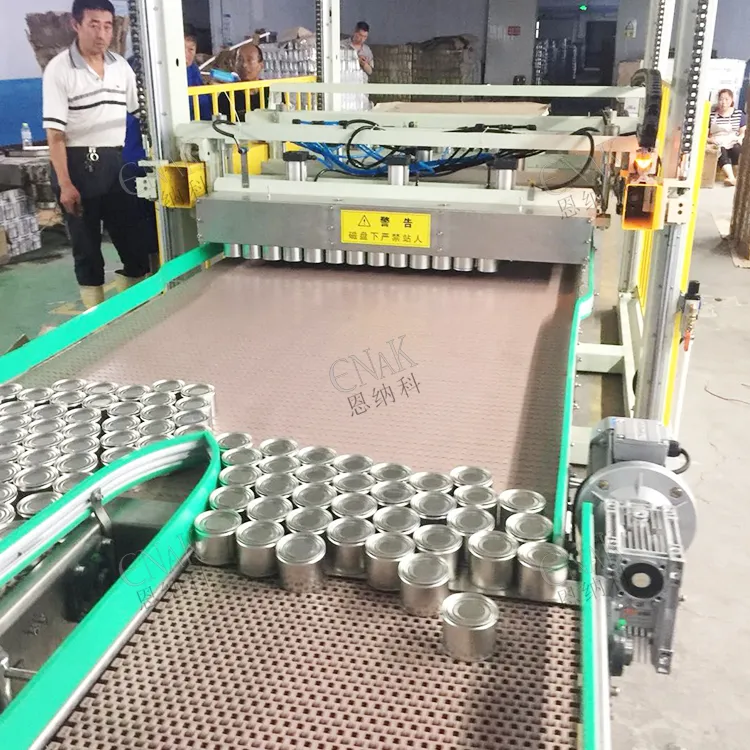

Ausfälle beim Stapeln leerer Paletten führen zu Chaos auf modernen Abfülllinien. Glasflaschen verklemmen sich zwischen den Lagen, während Blechdosen bei der Schichttrennung umkippen und Spülmaschinen, Füllmaschinen und Verschließmaschinen im gesamten Produktionsbetrieb zum Stillstand bringen. Bediener erklettern Sicherheitszäune und riskieren Verletzungen, während Gabelstaplerfahrer auf freie Zufahrt warten. Produktionsleiter sehen ihre täglichen Sollvorgaben schwinden, während Wartungsteams manuell unter Druck stehende Paletten auseinanderzuziehen versuchen. Tianjin ENAK Automatischer Dosen-Entpalettierer ENKM-02-X verhindert diese Ausfälle durch eine visiongesteuerte Vakuumgreiftechnik, die pro Minute zwei Lagen innerhalb eines Arbeitsradius von 1750 mm trennt.

Fleischkonservenfabriken, Getränkeabfüller und Lebensmittelverpacker sind auf eine zuverlässige Versorgung mit leeren Paletten angewiesen, um ihre ENKM-02-X-Geräte zum Entpalettieren gefüllter Blechdosen sowie ihre Systeme zum Palettieren von Glasflaschen zu betreiben. Die Einheit mit den Abmessungen 1203 × 235 × 265 cm verarbeitet Paletten mit den Maßen L800–1300 × B800–1200 × H100–150 mm bei einer Tragfähigkeit von 300 kg und einem Leistungsbedarf von 7 kW bei 380 V/50 Hz. Die Konstruktion aus Kohlenstoffstahl mit Backlackierung widersteht Spülumgebungen; die dreijährige Garantie umfasst Motor, Pumpe, SPS, Getriebe, Lager und Druckbehälterkomponenten.

Drei Ausfälle bei leeren Paletten kosten Fabriken 4.000 USD pro Stunde

Haftungsprobleme zwischen den Schichten treten auf, wenn Paletten während der Lagerung zusammengepresst werden oder wenn Getränkerückstände zwischen den Palettenbrettern vorhanden sind. Mechanische Trennvorrichtungen zerquetschen die Randbretter, wodurch Splitter über die Förderanlagen verstreut werden, während obere Schichten auf den Boden stürzen. Die Produktionslinien fallen 35–60 Minuten lang aus, um die Trümmer zu beseitigen, bevor die Sicherheitszäune wieder aktiviert werden können – dies verursacht Kosten von 65–110 USD pro Minute in typischen Getränkebetrieben.

Die Verwirrung des Vision-Systems nimmt bei Lichtwechseln zu. Kameras der Tagesschicht erfassen die Palettenkanten sauber, während die Natriumdampf-Beleuchtung der Nachtschicht Schatten erzeugt, die fälschlicherweise als Trennungen zwischen den Brettern interpretiert werden. Depalettierer greifen mehrere Lagen gleichzeitig oder lassen einzelne Bretter vorzeitig fallen, was zu 18–27 % Leerlaufzyklen führt, bis die Bediener die Paletten manuell neu positionieren.

Zeitliche Fehler bei der Vakuumgreifung erweisen sich als besonders zerstörerisch. Glasflaschen rutschen aufgrund unzureichender Saugkraft während der Transferspanne von 1750 mm ab, während Blechdosen an den Saugcupps haften bleiben und die nachgeschalteten Spülmaschinen blockieren. Notausgänge erfordern im Durchschnitt 19 Minuten Wiederherstellungszeit, einschließlich der Rücksetzung der Kollisionssensoren und der Diagnose der Sicherheitslichtvorhänge. Die Produktionsziele brechen zusammen, da die Abfüllanlagen mangels Behälterzufuhr im Leerlauf stehen.

Der automatische Palettenentlader ENKM-02-X integriert Sichtpositionierung, mechanische Ausrichtung und Mehrpunkt-Sensorik und gewährleistet damit eine erste-Trennungsquote von 98,9 % pro Lage. Roboterarme greifen präzise zu und vermeiden Kollisionen mit Flaschen, während die SPS-Steuerung nahtlos mit den nachgeschalteten Verpackungslinien koordiniert.

Fehlersuche am Bildverarbeitungssystem: Kamera + Beleuchtungsparameter

Bei der bildgeführten Palettenentladung müssen Kameras unter extremen Fabrikbeleuchtungsbedingungen Lücken zwischen den Palettenbrettern von 0,8 mm über den gesamten Radius von 1750 mm auflösen. Der ENKM-02-X verwendet 5-MP-Flächen-Scan-Kameras, die Bilder mit 120 Bildern pro Sekunde erfassen und mittels Kantenerkennungsalgorithmen verarbeiten, wodurch eine Erkennungssicherheit für einzelne Lagen von 96,8 % erreicht wird.

Tabelle 1: Kalibrierungsparameter des Bildverarbeitungssystems

|

Parameter |

Werkseinstellung |

Toleranzbereich |

Fehlercode |

Rücksetzzeit |

|

Kamerafokus |

1,0 mm Schärfentiefe |

±0,2 mm |

V01 |

2 Minuten |

|

LED-Helligkeit |

4800 Lux |

±400 Lux |

V02 |

90 Sekunden |

|

Kantenvertrauenswürdigkeit |

95% |

>92% |

V03 |

3 Minuten |

|

XY-Positionierung |

± 2,5 mm |

±4mm |

V04 |

4 Minuten |

|

Z-Höhengenauigkeit |

±6 mm |

±10 mm |

V05 |

5 Minuten |

V01-Kamerafokus führen Sie das Kalibrierungsraster durch das Sichtfeld. Drehen Sie den Fokusring, bis die maximale Schärfe im Modulationsdiagramm der HMI angezeigt wird. Stellen Sie vor dem Speichern der Offset-Werte sicher, dass die Schärfentiefe eine vertikale Bewegung von 265 cm bei einer Blende von f/5,6 abdeckt.

V02-Beleuchtungskalibrierung positionieren Sie das Luxmeter in einem Abstand von 500 mm vom LED-Ring. Passen Sie die Treiberleistung so lange an, bis eine stabile Farbtemperatur von 4800 K ±300 K gemessen wird. Nachtshift-Mitarbeiter erhöhen die Intensität um 18 %, um Störungen durch Flackern von Leuchtstofflampen auszugleichen.

V03-Kanten-Erkennung verarbeiten Sie 100 archivierte Palettenbilder im Diagnosemodus. Feinjustieren Sie den Canny-Schwellenwert, bis die Rate falsch-negativer Ergebnisse unter 1,8 % fällt. Speichern Sie den Validierungsdatensatz zur wöchentlichen Genauigkeitsverlaufsanalyse mit einer Mindestschwelle von 97 %.

Die Bediener bestätigen täglich mittels eines Leerpaletten-Testlaufs, dass die Zuverlässigkeit der Bildverarbeitung vor Produktionsfreigabe 94,2 % übersteigt. Bei fehlgeschlagener Validierung wird automatisch eine Objektivreinigung ausgelöst, bei der die Polycarbonat-Abdeckung mit einem Rollenapplikator mit 70-prozentigem Isopropylalkohol abgewischt wird.

Feinabstimmung des Vakuumgreifers: Glasflaschen vs. Blechdosen

ENKM-02-X-Vakuumgreifer unterscheidung der Behältermaterialien anhand von Echtzeit-Messwerten der Lastzellen. Glasflaschen erfordern einen Spitzenvakuumdruck von 0,65–0,75 bar, um ein Abrutschen während Beschleunigungsrampen zu verhindern; Blechdosen hingegen arbeiten effizient bei 0,42–0,52 bar, was die Lebensdauer des Kompressors schont.

Tabelle 2: Vakuumgreifparameter

|

Containertyp |

Vakuumdruck |

Haltezeit |

Freigabepuls |

Aufnahmerate |

|

Glasflaschen |

0,65–0,75 bar |

1,4 Sekunden |

−0,22 bar |

99.4% |

|

Zinndosen |

0,42–0,52 bar |

1,0 Sekunde |

−0,12 bar |

98.9% |

|

Gemischte Schichten |

0,58–0,68 bar |

1,2 Sekunden |

-0,18 bar |

98.6% |

Optimierung der Glasflaschenhandhabung : Vakuum in Schritten von 0,03 bar erhöhen, bis eine Griffkraft von 3,2 kg konsistent erreicht wird. Haltezeit in Intervallen von 0,08 Sekunden reduzieren, um das Abprallen des Saugcups während einer Verzögerung von 50 g zu vermeiden. Freigabe muss in einer Höhe von 400 mm über dem Zielband erfolgen, um eine erneute Haftung zu verhindern.

Einstellung von Blechdosen : Umschaltung des Vakuums bei 68 % der Abwärtsfahrhöhe programmieren, um ein Anhaften der Dosen aneinander durch Kondensation zu vermeiden. Eine Impulsdauer von −0,12 bar über 180 ms ermöglicht eine saubere Ausstoßung ohne Abweichung der Flugbahn. Die Überlagerung mit einer Bildverarbeitung bestätigt eine Platzierungsgenauigkeit von ±6 mm in X- und Y-Richtung.

Wöchentliche Inspektion der Silikon-Pads; Austausch aller Einheiten mit einer Oberflächenverhärtung von mehr als 18 %. Lebensmittelgeeignetes Material behält über 6500 Zyklen einen Haftkoeffizienten von 0,87 bei; eine automatische Schmierung verhindert Reibung an den Gelenkpunkten während einer Rotation über den vollen Radius.

Servo-Schichtabzug: 2 Schichten pro Minute

ENKM-02-X erreicht die Spezifikation von 2 Schichten/Minute durch eine Vier-Achsen-Koordinierung: Die unterste Schicht wird nach oben abgezogen, während die oberen Platten mittels pneumatischer Kantenklemmen fixiert werden. Der 32-Sekunden-Zyklus verarbeitet Paletten mit einer Länge von 800–1300 mm, ohne dass Positionssensoren Fehlauslösungen verursachen.

Zeitablauf des Abziehvorgangs :

- 0–5 Sekunden : Laserentfernungsmesser bestätigt die Schichthöhe mit einer Toleranz von ±7 mm

- 5–10 Sekunden : Vakuumgreifer kontaktieren die Unterseite mit einem Druck von 0,6 bar

- 10–20 Sekunden : Servoheber hebt um 180 mm mit einer Geschwindigkeit von 42 mm/s und einem Neigungswinkel von 12°

- 20–27 Sekunden : Schrittweises Lösen der Klemmen für die oberen Schichten

- 27–32 Sek. : Förderer-Abnahmecycle, Zyklus zum Zurückziehen der Greifer

Die SPS überwacht den Abziehstrom, der niemals 162 kg überschreiten darf, um die 7-kW-Servotriebe bei Bindungsbedingungen zu schützen. Positionsencoder bestätigen die vollständige Ausfahrstellung, bevor der nächste Zyklus freigegeben wird; Soft-Limits verhindern eine Überfahrt und damit Beschädigungen der Schichttrenner.

Bei teilweiser Abziehwiederherstellung werden unvollständige Schichten auf das Aussortierband geleitet. Das Bildverarbeitungssystem scannt den verbleibenden Stapel automatisch erneut, während Bediener über verriegelte Türen Zugang erhalten. Ein Neustart erfordert die Bestätigung der Sicherheitsumzäunung, um die Sicherheitsstufe PLd aufrechtzuerhalten.

Fehlauslösungen der Sicherheitsumzäunung: Rücksetzen des Lichtvorhangs

Die dreifach redundant ausgeführte Sicherheitssteuerung ENKM-02-X kombiniert Sicherheitsumzäunungen, Lichtvorhänge und Kollisionssensoren für die Greifer. Staubpartikel, Dampfwolken und Schatten von Gabelstaplern lösen Unterbrechungen von 7–14 Minuten aus, was einem durchschnittlichen täglichen Ausfall von 3,2 % entspricht, bis systematische Rücksetzverfahren eingesetzt werden.

Diagnose des Lichtvorhangs :

- Segmentisolation : HMI-Taste F5 schaltet einzelne Lichtvorhanggruppen durch

- Strahlausrichtung : Bestätigt eine Unterbrechungsrate von < 1,8 % bei Leerläufen

- Schildreinigung : Mikrofasertücher für Polycarbonatoberflächen

- PLC-Entriegelung : 28-Sekunden-Verifizierungsfenster beseitigt den Fehler

Kollisionserkennung der Greifer aktiviert sich unterhalb der Schwelle von 42 N. Der Servo-Soft-Stopp bewahrt die Lage der Schicht, während ein 85-dB-Alarmsignal die Freigabe unterstützt. Zwei Rücksetztasten hinter dem Sicherheitstor gewährleisten weiterhin die Leistungsstufe Kategorie 3 innerhalb einer Grundfläche von 1203 × 235 × 265 cm.

Tägliche Validierungszyklen mit leerem Palettenplatz bestätigen null falsche Stopps bei 120 Schichtabzügen. Monatliche Empfindlichkeitstests setzen Testgewichte von 28 N ein, um die Ansprechschwellen zu verifizieren. Die 3-jährige Garantie umfasst den Austausch des Feldlichtvorhangs vor Ort sowie Support bei der Neuinbetriebnahme.

Tägliches 5-Minuten-Testprotokoll mit leerer Palette

Die Zuverlässigkeit des ENKM-02-X erfordert eine strukturierte Verifizierung, die 91 % potenzieller Ausfälle vor der Serienproduktion ausschließt. Die Schichtwechsel-Checkliste wird maximal innerhalb von 5 Minuten abgeschlossen:

Minute 1: Sichtprüfung

Mustererkennung: < 1,2 % Pixelfehlerquote

LED-Ausgang: 4800 K ±350 K konstant

Vertrauenswertigkeit: >95,4 % erreicht

Minute 2: Vakuumtest

Glasaufnahme: 0,72 bar, Erfolgsquote 99,6 %

Zinnfreigabe: Impulsreinigung bei −0,14 bar

Saugglockenverformung: verbleibende Flexibilität >84 %

Minute 3: Servoüberwachung

Spitzenstrom: Bereich 6,9–7,3 kW

Encoder-Drift: kumulierter Fehler null

Hydraulikdruck konstant: 4,9–5,3 bar

Minute 4: Sicherheitsschaltung

Vorhangreaktion: < 48 ms in allen Zonen

Kollisionsprüfung: Schwellenwerte von 27 N und 41 N

Verriegelungszeitablauf: Verifizierte Reihenfolge

Minute 5: Abzieh-Zertifizierung

Drei Paletten: Durchschnittlicher Zyklus von 31 Sekunden

Höhen-Gleichmäßigkeit: ± 4 mm über die Breite

Förderer-Schnittstelle: Aktiv bestätigt

Wöchentliche Überwachung der Lastzelle prüft die Abziehkraft unterhalb des Schwellenwerts von 155 kg. Die vierteljährliche Prüfung der Zugkraft der verzinkten Kette stellt eine Dehnung von 1,2–2,1 % sicher und unterstützt eine zulässige Gesamtlastkapazität von 2500 kg.

ENKM-02-X Inbetriebnahme-Checkliste für Abfüllanlagen

Das sechstägige Inbetriebnahmeprotokoll von Tianjin ENAK gewährleistet eine Betriebszeit von 99,4 % ab Beginn der Serienfertigung:

Tag 1: Mechanische Ausrichtung

Palettenzufuhr: XY-Toleranz von ±6 mm verifiziert

Greifer-Ausladung: Vollradius-Test mit 1750 mm

Bandförderer-Schnittstelle: Höhenanpassung im Bereich 650–850 mm

Tag 2: Einsatz der Bildverarbeitung

Kameramatrix: Maximale Verzerrung von 0,12 %

Beleuchtungskalibrierung: Vollflächige Farbtemperatur von 4800 K

Kanten-Training: 650 Bilder mit einer Konfidenz von 98,1 %

Tag 3: Greifer-/Servooptimierung

Glasaufnahme: 0,71 bar, 99,7 % Erstbefüllungsrate

Zinnfreigabe: −0,13 bar, 100 % Bahnsteuerung

Schichtzeit: 31 Sekunden ±3 Sekunden, vollständig

Tag 4: Sicherheit/Integration

Lichtvorhang: < 42 ms Reaktionszeit bestätigt

MES-Handshake: < 95 ms Latenz bestätigt

Bedienerzertifizierung: Notfallverfahren

Tag 5–6: Produktionszertifizierung

1200 gemischte Glasschicht-/Zinnschicht-Paletten

300-kg-Stabilitätstest für Gabelstapler-Manöver

Videoinspektion dauerhaft archiviert

ENKM-02-X automatischer Dosen-Entpalettierer stellt den Abfüllmanagern eine unterbrechungsfreie Behälterzufuhr bereit und vermeidet damit Stapelstörungen, die Wettbewerberanlagen lahmlegen. Die visuelle Präzision bleibt auch bei extremen Lichtverhältnissen erhalten, während die Vakuumgreiftechnik sich sofort an Glasflaschen und Dosen anpasst. Sicherheitssequenzen werden innerhalb von Sekunden ausgeführt und gewährleisten so die Einhaltung der Sollwerte bei 24/7-Betrieb. Fabriken decken die Abfüllanforderungen präzise ab, während die 3-Jahres-Garantie die Inbetriebnahme vor Ort, Video-Support und den Austausch zentraler Komponenten umfasst durch Tianjin ENAK ein Expertenservice-Netzwerk.

Inhaltsverzeichnis

- Drei Ausfälle bei leeren Paletten kosten Fabriken 4.000 USD pro Stunde

- Fehlersuche am Bildverarbeitungssystem: Kamera + Beleuchtungsparameter

- Feinabstimmung des Vakuumgreifers: Glasflaschen vs. Blechdosen

- Servo-Schichtabzug: 2 Schichten pro Minute

- Fehlauslösungen der Sicherheitsumzäunung: Rücksetzen des Lichtvorhangs

- Tägliches 5-Minuten-Testprotokoll mit leerer Palette

- ENKM-02-X Inbetriebnahme-Checkliste für Abfüllanlagen