Защита на клиента

Като проектен мениджър, отговарящ за опаковане на напитки и потребителски стоки в големи обеми, забелязвам, че оперативната ефективност и гъвкавостта на линията са ключови фактори за съвременните производствени обекти. Наш клиент, средно голяма производствена компания, специализирана в опаковани напитки, се изправи пред нарастващо търсене на кратки серийни производствени серии с множество варианти на продукти. Сезонни промоции, нови продукти и чести промени в поръчките изискваха опаковъчната линия бързо да се адаптира, без да компрометира производителността или качеството.

Традиционно компанията разчиташе на ръчно оформяне на кашони и полуавтоматични системи, което създаваше бутилкови вратове по време на пикови периоди. Разходите за ръчен труд бяха високи, грешките нарастваха с увеличаването на асортимента, а спиранията по време на смяна на кашоните засягаха общата ефективност на линията. Освен това честите настройки за различни размери кашони често водеха до производствени закъснения, увеличена загуба и по-висок риск от механични повреди поради неправилно подреждане или обработване.

Компанията търсеше решения, които да подобрят автоматизацията, намалят зависимостта от ръчен труд и повишат гъвкавостта на цялата линия. Освен проста автоматизация, проектът изискваше оборудване, способно да се интегрира безпроблемно с процесите нагоре и надолу по веригата, да осигурява висока оперативна стабилност и бързо да се адаптира към различни размери на кашони. Идеалното решение трябваше също да поддържа предиктивно поддържане, минимизирайки непланираните спирания и гарантирайки последователна производителност в множество производствени линии.

След внимателна оценка на наличното оборудване, автоматичният картонен еректор на Tianjin ENAK се оказа подходящ кандидат. Комбинацията от стабилна работа, съвместимост с различни размери на кутии и бързи функции за настройка го направиха привлекателен избор за нашия клиент. Освен това системата с контрол чрез PLC и модулно проектиране гарантира по-висока ефективност на работния процес, опростена поддръжка и надеждна платформа за бъдещи разширения на линията.

Изисквания за проекта и характеристики на продукта

Екипът по проекта очертава няколко основни изисквания за модернизацията на опаковъчната линия. Първо, автоматичният устройство за сглобяване на кутии трябва да осигурява бързо формиране на кутии при запазване на постоянството на качеството. Предишни системи показваха грешни подавания, задръствания и несъосни кутии, което водеше до прекъсвания в последващите процеси. Второ, съвместимостта с различни размери на кутии беше от съществено значение, за да се отчетат сезонните промени в опаковките и промоционалните комплекти. Трето, оборудването трябваше да е удобно за употреба, с бързопроменящи се настройки, за да се намали времето на престой при смяната на форматите.

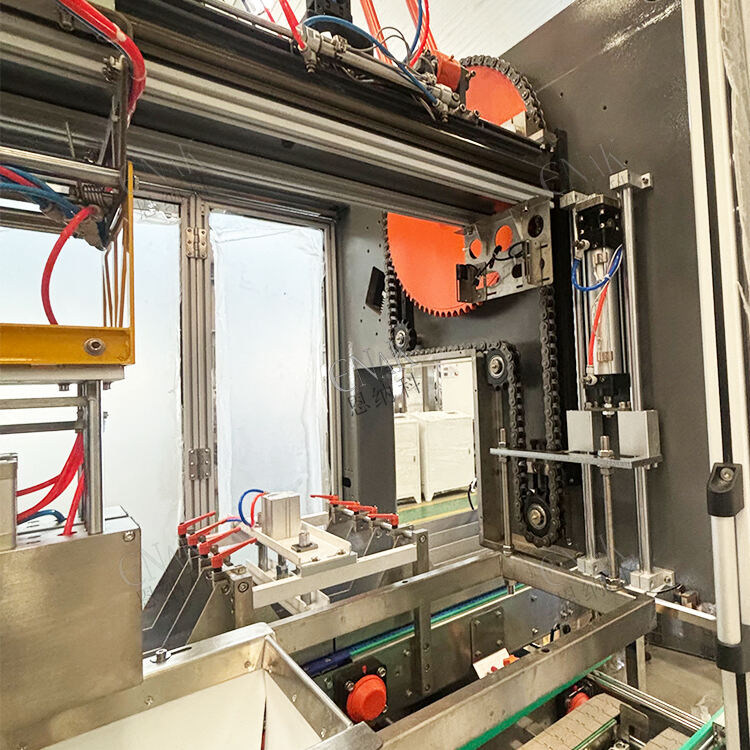

Автоматичният поставяч на кутии от Тианджин ENAK директно отговаря на тези нужди. Неговата здрава механична конструкция осигурява стабилна работа при непрекъснато производство с нисък процент на повреди дори при продължителна 24/7 експлоатация. Компоненти с висока якост, прецизни серво механизми и надеждни сензори работят заедно, за да минимизират грешките при обработката и оформянето на кашоните. Съвместимостта на системата с множество размери кашони позволява на производствените инженери да превключват между различни размери без дълги ръчни настройки. Регулируеми водачи, модулни подаващи ленти и програмируеми PLC контроли улесняват процеса и значително съкращават времето за преустройване.

Друга важна характеристика е възможността за бързо настройване. Машината осигурява бърза смяна на форматите, като позволява на операторите да превключват между малки, средни и големи размери кутии за минимално време. Тази гъвкавост подпомага производствените графици при голямо разнообразие от артикули (SKU), намалява отпадъците и гарантира спазването на сроковете за доставка до клиентите. Освен това автоматичният монтиращ апарат за кутии е проектиран да се интегрира със съществуващи транспортни ленти, пълнежни машини и уплътняващи устройства, осигурявайки непрекъснат поток на работа в рамките на опаковъчната линия.

Експлоатационната стабилност и надеждност се повишават допълнително чрез функции за предиктивно поддържане. Сензори следят ключови параметри на производителността, като натоварване на двигателя, подаване на материала и откриване на кутии, като предупреждават операторите за възможни проблеми преди да се появят повреди. Такъв проактивен подход минимизира непланирани прекъсвания и осигурява постоянство на производството, което допринася за подобряване на общата ефективност на оборудването (OEE).

Обобщено, изискванията за проекта подчертаваха ефективност, гъвкавост и надеждност, всички те са основни предимства на автоматичния картонен еректор на Tianjin ENAK. Комбинацията от стабилна работа, съвместимост с множество размери и бързо регулиране гарантира производствените линии да останат чувствителни към пазарните изисквания, без да жертват качеството или производителността.

Процес на приложение на продукта

Внедряването на автоматичния картонен еректор включваше няколко структурирани стъпки, за да се осигури гладка интеграция в съществуващата производствена линия. Първата фаза беше оценка и подготовка на линията. Инженерите по производство проведоха детайлен анализ на съществуващия работен процес, като идентифицираха тесни места, проблеми със съвместимостта и точки, в които автоматизацията може да осигури най-големи печалби в ефективността. Модулният дизайн на автоматичния картонен еректор на ENAK позволи на екипа да симулира интеграцията без значителни промени в гористоящото и низходящото оборудване.

Монтажът включва внимателно подравняване на фунията за подаване, водачите и транспортьорите, за да съответстват на работното пространство на линията. Системата за управление с PLC на автоматичния формовъч на кашони беше настроена да синхронизира работа с машините за пълнене и етикетиране отгоре по веригата, осигурявайки формиране и подаване на кашони с постоянна скорост, за предотвратяване на натрупване или закъснения. По време на настройката бяха тествани сензорите и аварийните блокировки, за да се гарантира правилното функциониране, особено при високи скорости.

Експлоатационните изпитвания показаха ефективността на системата при работа с различни размери кашони. Операторите извършиха многократни смяны на формат, за да проверят леснотата на настройката и да потвърдят, че машината може да обработва различни продуктови формати без задръствания или грешки при подаване. Възможността за бърза настройка позволява промяна на размера за по-малко от 10 минути — значително подобрение спрямо предишните системи, които изискваха ръчна преустройка и простоюване до един час.

По време на пълноценно функциониране, въздействието на автоматичния формовъч на кашони върху производителността на линията беше незабавно очевидно. Кашоните се формираха последователно с прецизна подравняване, което намаляваше грешките в следващите процеси на пълнене и запечатване. Стабилността на системата минимизираше задръстванията и грешните подавания, които по-рано причиняваха прекъсвания и изискваха ръчно намесване. Освен това, интеграцията с конвейерната система осигуряваше гладко преместване на кашоните по цялата опаковъчна линия, намалявайки сблъсъците и повредите на продуктите.

Процедурите за поддръжка бяха опростени благодарение на модулни компоненти и лесно достъпни точки за сервизно обслужване. Операторите можеха да извършват рутинни проверки, смазване и смяна на части, без да спират цялата линия, което подобряваше времето на работа и намаляваше трудовите разходи. Предупрежденията за предиктивна поддръжка също допринасяха за проактивното управление, като помагаха на екипа да идентифицира компоненти, достигнали прага на износване, и да планира своевремена смяна.

По време на целия процес на кандидатстване автоматичният картонен монтажник показа не само надеждност в работата, но и гъвкавост при обработката на различни формати на картон. Съвместимостта му с малки, средни и големи кутии позволява на планиращите производството бързо да се адаптират към поръчките на клиентите и сезонните изисквания, като поддържа динамична и отзивчива опаковъчна среда.

Резултати и постижения

След няколко месеца на работа, ползите от автоматичния картонен монтажник на Tianjin ENAK станаха ясни. Гъвкавостта на производствената линия се подобри значително, което позволи на съоръжението да обработва по-голямо разнообразие от големини на картоните с минимални прекъсвания. Времената за преминаване са били намалени с над 70%, което позволява по-бърз отговор на търсенето на пазара и на краткосрочните производствени графици.

Експлоатационната стабилност беше значително подобрена. Ниската честота на повреди и здравата механична конструкция намалиха прекъсванията, което подобри общата ефективност на оборудването (OEE) и намали нуждата от ръчно вмешателство и трудови усилия за отстраняване на неизправности. Плавната обработка на кашони и прецизното формиране намалиха възможността за неправилно подреждане на кашоните и повреди по продуктите, което доведе до по-малко отпадъци и по-високо качество на изходната продукция.

От управленска гледна точка автоматичният монтаж на кашони допринесе за постигането на стратегически цели като оперативна ефективност, контрол върху разходите и гъвкавост в производството. Възможността за бърза смяна на формати и съвместимост с различни размери позволи на компанията да оптимизира линиите за опаковане без допълнителни капитали за закупуване на отделни машини. Функции за предиктивно поддържане допълнително засилиха дългосрочната надеждност, като намалиха непланираните прекъсвания и свързаните оперативни рискове.

В заключение, автоматичният уред за сглобяване на кашони от Тианджин ENAK осигури измерими подобрения в гъвкавостта, ефективността и надеждността на опаковъчната линия. Чрез интегриране на тази система обектът постигна високо ниво на автоматизация, намали зависимостта от ръчен труд и повиши способността си да реагира на разнообразни производствени изисквания. Този случай е пример как добре проектирани решения за автоматизация могат да трансформират опаковъчните операции, като предлагат както непосредствени оперативни ползи, така и дългосрочни стратегически предимства.