Latar belakang pelanggan

Sebagai pengurus projek yang mengawasi pengepakan minuman dan barangan pengguna berkelantjutan tinggi, saya telah memerhatikan bahawa kecekapan operasi dan fleksibiliti talian adalah pemacu utama bagi kemudahan pengeluaran moden. Pelanggan kami, sebuah syarikat pengilangan berskala sederhana yang khusus dalam minuman bungkus, menghadapi permintaan yang semakin meningkat untuk pengeluaran larian pendek dengan pelbagai varian produk. Promosi musiman, pelancaran produk baharu, dan perubahan pesanan yang kerap memerlukan talian pengepakan menyesuaikan diri dengan cepat tanpa mengorbankan kelancaran atau kualiti.

Secara sejarah, syarikat itu bergantung kepada pembentukan kardus secara manual dan sistem separa automatik, yang mencipta kebuntuan semasa tempoh puncak. Kos tenaga kerja manual adalah tinggi, kadar ralat meningkat dengan pelbagai produk, dan masa henti semasa pertukaran kardus menjejaskan kecekapan keseluruhan talian. Selain itu, penyesuaian kerap untuk menampung saiz kardus yang berbeza sering menyebabkan kelewatan pengeluaran, pembaziran yang lebih tinggi, dan risiko kegagalan mekanikal yang lebih besar akibat salah susunan atau pemegangan yang tidak betul.

Syarikat itu mencari penyelesaian yang mampu meningkatkan automasi, mengurangkan pergantungan kepada tenaga kerja, dan meningkatkan fleksibilitas keseluruhan talian. Di luar automasi ringkas, projek ini memerlukan peralatan yang mampu bersepadu dengan lancar bersama proses hulu dan hilir, mengekalkan kestabilan operasi yang tinggi, serta menyesuaikan dengan cepat terhadap dimensi kardus yang berbeza. Penyelesaian yang ideal juga akan menyokong penyelenggaraan awasan, meminimumkan masa henti yang tidak dirancang dan memastikan prestasi yang konsisten merentasi beberapa talian pengeluaran.

Setelah menilai secara teliti peralatan yang tersedia, pengangkat kotak automatik Tianjin ENAK muncul sebagai pilihan yang sesuai. Gabungan operasinya yang stabil, keserasian dengan pelbagai saiz kotak, dan ciri laras pantas menjadikannya pilihan menarik bagi klien kami. Selain itu, kawalan berbasis PLC dan rekabentuk modular sistem tersebut menjanjikan peningkatan kecekapan aliran kerja, memudahkan penyelenggaraan, serta menyediakan platform yang boleh dipercayai untuk pengembangan lini pada masa depan.

Keperluan Projek dan Ciri Produk

Pasukan projek telah menetapkan beberapa keperluan utama untuk peningkatan lini pengepakan. Pertama, pembentuk kotak automatik perlu mencapai pembentukan kotak pada kelajuan tinggi sambil mengekalkan kualiti yang konsisten. Sistem sebelumnya mengalami masalah suapan salah, kesumbat dan kotak yang tidak sejajar, menyebabkan gangguan dalam proses hulu. Kedua, keserasian dengan pelbagai saiz kotak adalah penting untuk menampung variasi pengepakan mengikut musim dan pakej promosi. Ketiga, peralatan perlu mesra pengguna, dengan tetapan pertukaran pantas untuk mengurangkan masa hentian semasa pertukaran format.

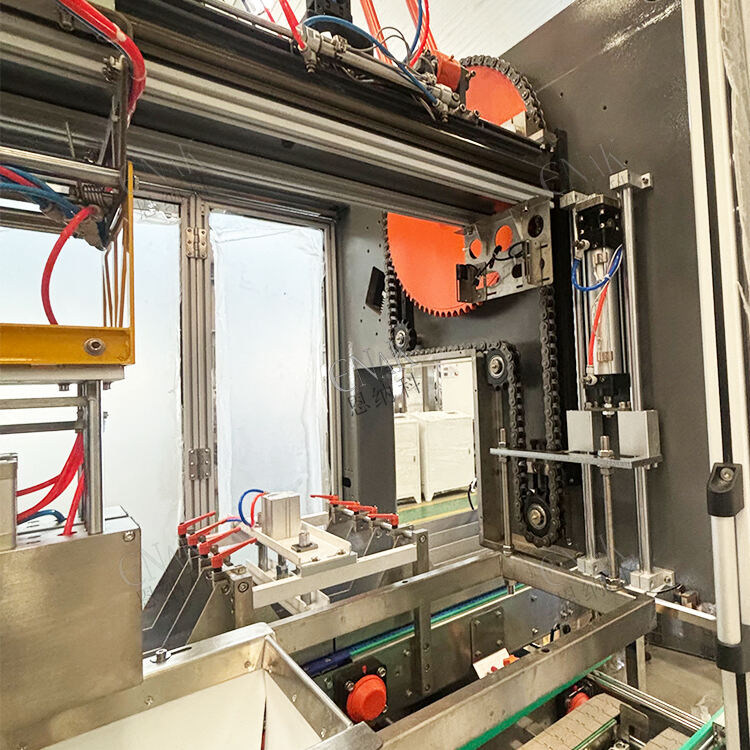

Pembentuk kotak automatik Tianjin ENAK secara langsung memenuhi keperluan ini. Reka bentuk mekanikalnya yang kukuh memastikan operasi yang stabil di bawah pengeluaran berterusan, dengan kadar kegagalan yang rendah walaupun dalam operasi berterusan 24/7. Komponen struktur berkekuatan tinggi, mekanisme servo tepat, dan sensor yang boleh dipercayai bekerja bersama untuk meminimumkan ralat dalam pengendalian dan pembentukan kotak. Keserasian sistem dengan pelbagai dimensi kotak membolehkan jurutera pengeluaran menukar antara saiz tanpa penyesuaian manual yang panjang. Panduan boleh laras, dulang suapan modular, dan kawalan PLC boleh atur cara memudahkan proses tersebut, mengurangkan masa penukaran secara ketara.

Ciri penting lain adalah keupayaan pelarasan pantas. Mesin ini membolehkan perubahan format yang cepat, memungkinkan operator menukar antara saiz kadbod kecil, sederhana, dan besar dalam masa yang minima. Fleksibiliti ini menyokong jadual pengeluaran dengan kepelbagaian SKU yang tinggi, mengurangkan pembaziran, dan memastikan tempoh penghantaran kepada pelanggan dipenuhi. Selain itu, pemasang kadbod automatik direka untuk bersepadu dengan konveyor sedia ada, mesin pengisi, dan peralatan penutup, memastikan aliran kerja yang lancar merentasi talian pengepakan.

Kestabilan dan kebolehpercayaan operasi ditingkatkan lagi melalui ciri penyelenggaraan awalan. Sensor memantau parameter prestasi utama seperti beban motor, penyelarasan suapan, dan pengesanan kadbod, memberitahu operator tentang kemungkinan masalah sebelum kerosakan berlaku. Pendekatan proaktif ini meminimumkan masa hentian tidak dirancang dan mengekalkan pengeluaran yang konsisten, menyumbang kepada peningkatan keberkesanan peralatan secara keseluruhan (OEE).

Secara ringkas, keperluan projek menekankan kecekapan, fleksibiliti, dan kebolehpercayaan, yang semuanya merupakan kekuatan utama mesin pemasang kotak automatik Tianjin ENAK. Gabungan operasi yang stabil, keserasian pelbagai saiz, dan penyesuaian pantas memastikan bahawa talian pengeluaran kekal responsif terhadap permintaan pasaran tanpa mengorbankan kualiti atau kelancaran pengeluaran.

Proses Aplikasi Produk

Pelaksanaan mesin pemasang kotak automatik melibatkan beberapa langkah berstruktur untuk memastikan integrasi yang lancar ke dalam talian pengeluaran sedia ada. Fasa pertama adalah penilaian dan persediaan talian. Jurutera pengeluaran telah menjalankan analisis terperinci terhadap aliran kerja sedia ada, mengenal pasti kesesakan, isu keserasian, dan titik di mana automasi boleh memberikan peningkatan kecekapan yang maksimum. Reka bentuk modular mesin pemasang kotak automatik ENAK membolehkan pasukan tersebut mensimulasikan integrasi tanpa perlu melakukan perubahan besar pada peralatan hulu dan hilir.

Pemasangan diikuti dengan penyelarasan teliti dulang suapan, panduan, dan penghantar untuk menepati tapak operasi talian. Sistem kawalan PLC pengotor kotak automatik telah dikonfigurasikan untuk bersinambung dengan mesin pengisian dan pelabelan di bahagian atas aliran, memastikan kotak dibentuk dan dihantar pada kadar yang konsisten bagi mengelakkan pengumpulan atau kelewatan. Semasa pemasangan, sensor dan kunci keselamatan diuji untuk memastikan operasi yang betul, terutamanya dalam keadaan kelajuan tinggi.

Ujian operasi menunjukkan keberkesanan sistem dalam mengendalikan pelbagai saiz kotak. Operator melakukan pertukaran berulang untuk mengesahkan kemudahan pelarasan dan memastikan mesin mampu menampung format produk yang berbeza tanpa menyebabkan kesumbatan atau suapan salah. Ciri pelarasan pantas membolehkan perubahan saiz dalam masa kurang daripada 10 minit, satu peningkatan ketara berbanding sistem sebelumnya yang memerlukan konfigurasi manual dan masa hentian sehingga satu jam.

Ketika beroperasi sepenuhnya, kesan penggunaan mesin pemasang kotak automatik terhadap prestasi talian kelihatan dengan serta-merta. Kotak dibentuk secara konsisten dengan penyelarasan yang tepat, mengurangkan ralat dalam proses pengisian dan penutupan seterusnya. Kestabilan sistem meminimumkan kesumbatan dan hantaran salah, yang sebelum ini menyebabkan gangguan dan memerlukan campur tangan manual. Selain itu, integrasi dengan sistem konveyor memastikan perpindahan kotak yang lancar merentasi talian pengepakan, mengurangkan perlanggaran dan kerosakan produk.

Prosedur penyelenggaraan dipermudah berkat komponen modul dan titik perkhidmatan yang mudah diakses. Pengendali boleh melakukan pemeriksaan rutin, pelinciran, dan penggantian bahagian tanpa perlu memberhentikan keseluruhan talian, meningkatkan masa operasi dan mengurangkan kos buruh. Amaran penyelenggaraan ramalan juga menyumbang kepada pengurusan proaktif, membantu pasukan mengenal pasti komponen yang hampir mencapai had haus dan menjadualkan penggantian pada waktunya.

Sepanjang proses aplikasi, penggerak kotak automatik menunjukkan bukan sahaja kebolehpercayaan operasi tetapi juga fleksibiliti dalam mengendalikan pelbagai format kotak. Keserasiannya dengan kotak kecil, sederhana, dan besar membolehkan perancang pengeluaran menyesuaikan diri dengan cepat terhadap pesanan pelanggan dan permintaan musiman, menyokong persekitaran pengepakan yang dinamik dan responsif.

Keputusan dan Pencapaian

Selepas beberapa bulan beroperasi, manfaat penggerak kotak automatik Tianjin ENAK menjadi jelas. Fleksibiliti lini pengeluaran meningkat secara ketara, membolehkan kemudahan tersebut mengendalikan lebih banyak variasi saiz kotak dengan masa hentian minimum. Masa penukaran berkurang sebanyak lebih daripada 70%, membolehkan tindak balas yang lebih pantas terhadap permintaan pasaran dan jadual pengeluaran jangka pendek.

Kestabilan operasi meningkat secara ketara. Kadar kegagalan yang rendah dan rekabentuk mekanikal yang kukuh mengurangkan gangguan, memperbaiki keberkesanan peralatan secara keseluruhan (OEE) serta mengurangkan keperluan tenaga kerja untuk penyelesaian masalah dan campur tangan manual. Pengendalian kotak kadbod yang lancar dan pembentukan yang tepat mengurangkan kejadian kotak kadbod tidak sejajar dan kerosakan produk, menghasilkan kurang sisa dan output berkualiti tinggi.

Dari perspektif pengurusan, pembina kotak kadbod automatik menyumbang kepada matlamat strategik seperti kecekapan operasi, kawalan kos, dan kelenturan pengeluaran. Pelarasan format yang pantas dan keserasian pelbagai saiz membolehkan syarikat mengoptimumkan talian pengepakan tanpa perbelanjaan modal tambahan untuk mesin berasingan. Ciri penyelenggaraan ramalan turut mengukuhkan kebolehpercayaan jangka panjang, mengurangkan masa hentian tidak dirancang dan risiko operasi berkaitan.

Secara kesimpulannya, mesin pemasang kotak automatik Tianjin ENAK memberikan peningkatan yang nyata dalam fleksibiliti, kecekapan dan kebolehpercayaan lini pengepakan. Dengan mengintegrasikan sistem ini, kemudahan tersebut mencapai tahap automasi yang tinggi, mengurangkan pergantungan terhadap tenaga kerja, serta meningkatkan keupayaan untuk menangani pelbagai keperluan pengeluaran. Kes ini menjadi contoh bagaimana penyelesaian automasi yang direkabentuk dengan baik boleh mengubah operasi pengepakan, memberikan faedah operasional yang segera serta kelebihan strategik jangka panjang.