Kundebakgrunn

Som prosjektleder med ansvar for emballering av store volumer drikkevarer og konsumvarer, har jeg observert at driftseffektivitet og linjefleksibilitet er avgjørende faktorer for moderne produksjonsanlegg. Vårt klient, et mellomstort manufacturing-selskap som spesialiserer seg på emballerte drikkevarer, stod overfor økende etterspørsel etter kortproduksjon av flere produktvarianter. Sesongbestemte kampanjer, lansering av nye produkter og hyppige ordreendringer krevde at emballagelinjen kunne tilpasse seg raskt uten å kompromittere kapasitet eller kvalitet.

Tidligere var selskapet avhengig av manuell eskeformning og halvautomatiske systemer, noe som skapte flaskehalser i høysesongen. Manuelle arbeidskostnader var høye, feilrater økte med produktvariasjon, og nedetid under eskeskifte påvirket den totale linjeytelsen. I tillegg førte hyppige justeringer for å tilpasse ulike eskedimensjoner ofte til produksjonsforsinkelser, økt avfall og større risiko for mekaniske feil på grunn av feiljustering eller feil håndtering.

Selskapet lette etter løsninger som kunne forbedre automatisering, redusere avhengighet av manuelt arbeid og øke fleksibiliteten i hele linjen. Ut over enkel automatisering, måtte prosjektet ha utstyr som kunne integreres sømløst med oppstrøms og nedstrøms prosesser, opprettholde høy driftsstabilitet og raskt tilpasse seg ulike eskedimensjoner. Den ideelle løsningen ville også støtte prediktiv vedlikehold, minimere uplanlagt nedetid og sikre konsekvent ytelse over flere produksjonslinjer.

Etter en grundig vurdering av tilgjengelig utstyr, viste Tianjin ENAKs automatiske kasseopretter seg som et egnet alternativ. Kombinasjonen av stabil drift, kompatibilitet med ulike kassostørrelser og rask justeringsfunksjon gjorde den til et attraktivt valg for vår klient. I tillegg lovet systemets PLC-baserte styring og modulære design å forbedre arbeidsflyten, forenkle vedlikehold og gi en pålitelig plattform for fremtidige linjeutvidelser.

Prosjektkrav og produktfunksjoner

Prosjektgruppen skisserte flere grunnkrav til oppgraderingen av emballagelinjen. For det første måtte den automatiske kasseopretteren kunne danne kasser i høy hastighet samtidig som den opprettholdt konsekvent kvalitet. Tidligere systemer hadde problemer med feilmatning, blokkeringer og usymmetriske kasser, noe som førte til avbrudd i nedstrøms prosesser. For det andre var kompatibilitet med flere kassostørrelser nødvendig for å kunne håndtere sesongbetonte emballasjevariasjoner og kampanjepakninger. For det tredje måtte utstyret være brukervennlig, med hurtiginnstillinger for å redusere stillestående tid ved formatbytter.

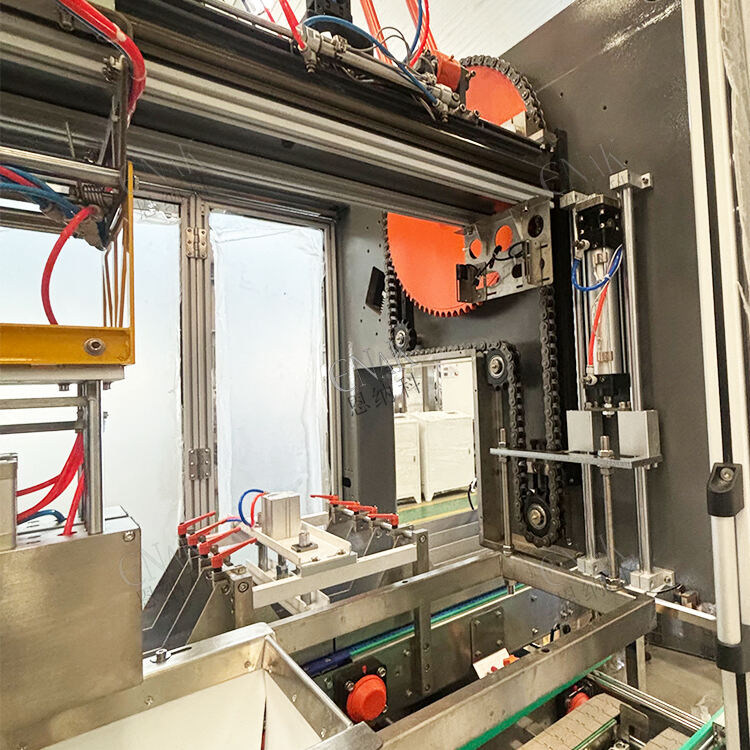

Tianjin ENAKs automatiske kasseopretter løste direkte disse behovene. Dens robuste mekaniske design sikrer stabil drift under kontinuerlig produksjon, med lave feilrater selv under utvidet 24/7-drift. Komponenter i høyfasthetskonstruksjon, presisjons-servomekanismer og pålitelige sensorer arbeider sammen for å minimere feil ved håndtering og formasjon av kasser. Systemets kompatibilitet med flere kassdimensjoner gjør at produksjonsingeniører kan bytte mellom størrelser uten omfattende manuelle justeringer. Justerbare guider, modulære fôreskuffer og programmerbare PLC-kontroller forenkler prosessen og reduserer betydelig tid brukt på omstilling.

En annen viktig funksjon er muligheten for rask justering. Maskinen tillater rask omstilling, slik at operatører kan bytte mellom små, mellomstore og store eskeformater på minimal tid. Denne fleksibiliteten støtter produksjonsplaner med høy SKU-diversitet, reduserer avfall og sikrer at leveringstidspunkter til kunder blir overholdt. I tillegg er den automatiske eskemaskinen designet for å integreres med eksisterende transportbånd, fyllingsmaskiner og forseglingsutstyr, noe som sikrer en jevn arbeidsflyt gjennom hele emballagelinjen.

Driftsstabilitet og pålitelighet forbedres ytterligere gjennom funksjoner for prediktiv vedlikehold. Sensorer overvåker nøkkelytelser som motorbelastning, tilførselsjustering og eskedeteksjon, og varsler operatører om potensielle problemer før feil oppstår. Denne proaktive tilnærmingen minimerer uplanlagt nedetid og holder produksjonen stabil, noe som bidrar til forbedret total utstyrsytelse (OEE).

Til sammen, la prosjektets krav vekt på effektivitet, fleksibilitet og pålitelighet, som alle er sentrale styrker ved Tianjin ENAKs automatiske kasseopretter. Kombinasjonen av stabil drift, kompatibilitet med flere størrelser og rask justering sikrer at produksjonslinjer forblir reaktive overfor markedskrav uten å ofre kvalitet eller kapasitet.

Produktapplikasjonsprosess

Implementeringen av den automatiske kasseopretteren innebar flere strukturerte trinn for å sikre en smidig integrasjon i den eksisterende produksjonslinjen. Den første fasen var vurdering og forberedelse av linjen. Produksjonsingeniører utførte detaljerte analyser av eksisterende arbeidsflyt, identifiserte flaskehalser, kompatibilitetsproblemer og punkter der automatisering kunne gi størst effektivitetsgevinst. Den modulære designen til ENAKs automatiske kasseopretter tillot teamet å simulere integrasjonen uten store endringer i oppstrøms og nedstrøms utstyr.

Installasjon fulgt av nøyaktig justering av fôrtray, guider og transportbånd for å tilpasse seg linjens operative plassbehov. PLC-styresystemet for den automatiske kartongopprettelsen ble konfigurert for å synkronisere med oppstrøms fyllings- og etiketteringsmaskiner, slik at kartonger ble dannet og levert i jevn takt for å unngå opphopning eller forsinkelser. Under oppsettet ble sensorer og sikkerhetslås tester for å sikre korrekt funksjon, spesielt under høyhastighetsforhold.

Driftsforsøk viste systemets effektivitet i håndtering av flere kartongstørrelser. Operatører utførte gjentatte omstillinger for å bekrefte enkel justering og verifisere at maskinen kunne håndtere ulike produktformater uten å forårsake klemming eller feilmatting. Den raske justeringsfunksjonen tillot størrelsesendringer på under 10 minutter, en betydelig forbedring i forhold til tidligere systemer som krevde manuell omkonfigurering og nedetid på opptil én time.

Under fullskala drift var den automatiske kasseopretterens innvirkning på linjeytelsen umiddelbart synlig. Kassene ble konsekvent dannet med nøyaktig justering, noe som reduserte feil i nedstrøms fylling og lukking. Systemets stabilitet minimerte blokkeringer og feilmatninger, som tidligere hadde forårsaket avbrytelser og manuell inngripen. I tillegg sikret integrasjonen med transportbåndsystemet en jevn overføring av kasser langs emballagelinjen, noe som reduserte kollisjoner og produktskader.

Vedlikeholdsprosedyrer ble forenklet takket være modulære komponenter og godt tilgjengelige servicepunkter. Operatører kunne utføre rutinemessige sjekker, smøring og utskifting av deler uten å stoppe hele linjen, noe som økte oppetid og reduserte arbeidskostnader. Forutseende vedlikeholdsvarsler bidro også til proaktiv styring, og hjalp teamet med å identifisere komponenter som nærmet seg slitasjegrensen og planlegge tidsbestemte utskiftninger.

Under søknadsprocessen viste den automatiske kartongoppsetjaren ikkje berre driftstillit, men òg fleksibilitet i å handsama ulike kartongformat. Samføyrleik med små, mellomstore og store boksar gjorde at produksjonsplanleggjarar kunne tilpasse seg raskt til kundordrar og sesongmessige etterspurnader, og støtta eit dynamisk og lydhjartig emballasjemiljø.

Resultater og Prestasjoner

Etter fleire månader med drift, vart fordelene med Tianjin ENAK sin automatiske kartongoppsette tydelege. Flexibiliteten på produksjonslinja gjekk betydeleg opp, og det gav anlegget høve til å handsama eit større utvalg av kartongstørringar med minimal nedetid. Omstillingstidene vart reduserte med over 70%, slik at det kunne bli raskere å svara på etterspurnaden på marknaden og på korttidsspor.

Operasjonell stabilitet blei markant forbetra. Den lave feilfrekvensen og robuste mekaniske utforminga minimerte forstyrringar, forbetra den generelle effektiviteten til utstyret (OEE) og reduserte arbeidskraften for feilsøking og manuelle inngrep. Glat handsaming av kartong og presis forming reduserte forekomsten av feil justeringar av kartong og produktskader, som resulterte i mindre avfall og høgare kvalitet på produksjonen.

Frå eit leidsperspektiv bidrog den automatiske kartongoppstillinga til strategiske mål som drifts effektivitet, kostnadskontroll og produksjonsflistighet. Dei raske formatjusteringane og kompatibiliteten mellom mange storleikar gjorde at selskapet kunne optimalisera pakkingar utan ekstra kapitalutgift på særskilde maskiner. Det prediktive vedlikeholdet har auka påliteligheten på lang sikt og reduserte utilsiktede nedetid og tilhørande driftsrisikar.

Til sammenligning leverte Tianjin ENAKs automatiske kasseopretter målbare forbedringer av fleksibilitet, effektivitet og pålitelighet i emballeringslinjen. Ved å integrere dette systemet oppnådde anlegget et høyt nivå av automatisering, reduserte avhengigheten av manuelt arbeid og økte evnen til å imøtekomme ulike produksjonskrav. Dette eksemplet viser hvordan godt utformede automatiseringsløsninger kan omforme emballeringsoperasjoner og gi både umiddelbare driftsfordeler og langsiktige strategiske fordeler.