Procesul de evaluare

Ca manager de proiect care supraveghează ambalarea la mare viteză a băuturilor și a produselor de larg consum, am observat că eficiența operațională și flexibilitatea liniei sunt factori critici pentru instalațiile moderne de producție. Clientul nostru, o companie mijlocie de fabricație specializată în băuturi ambalate, se confrunta cu o cerere tot mai mare pentru producția în serii mici a mai multor variante de produse. Promoțiile sezoniere, lansările de produse noi și schimbările frecvente ale comenzilor necesitau ca linia de ambalare să se adapteze rapid fără a compromite debitul sau calitatea.

În trecut, compania se baza pe formarea manuală a cutiilor și pe sisteme semiautomate, ceea ce crea blocaje în perioadele de vârf. Costurile cu forța de muncă erau ridicate, ratele de eroare creșteau odată cu varietatea produselor, iar opririle în funcționare în timpul schimbării tipurilor de cutii afectau eficiența generală a liniei. În plus, ajustările frecvente necesare pentru a adapta diferite dimensiuni de cutii duceau adesea la întârzieri în producție, la creșterea deșeurilor și la un risc mai mare de defecțiuni mecanice datorită nealiniamentului sau manipulării incorecte.

Compania a căutat soluții care să poată îmbunătăți automatizarea, să reducă dependența de forța de muncă și să sporească flexibilitatea generală a liniei. Pe lângă automatizarea simplă, proiectul necesita echipamente capabile să se integreze perfect cu procesele amonte și aval, să mențină o stabilitate operațională ridicată și să se adapteze rapid la diferite dimensiuni ale cutiilor. Soluția ideală ar fi trebuit să susțină, de asemenea, întreținerea predictivă, minimizând opririle neprogramate și asigurând o performanță constantă pe mai multe linii de producție.

După o evaluare atentă a echipamentelor disponibile, montatorul automat de cutii al Tianjin ENAK s-a dovedit a fi un candidat potrivit. Combinarea funcționării stabile, compatibilității cu diverse dimensiuni de cutii și caracteristicilor de reglare rapidă l-au transformat într-o opțiune atrăgătoare pentru clientul nostru. În plus, sistemul cu control bazat pe PLC și designul modular promiteau să îmbunătățească eficiența fluxului de lucru, să faciliteze întreținerea și să ofere o platformă fiabilă pentru extinderile viitoare ale liniei.

Cerințe ale proiectului și caracteristici ale produsului

Echipa de proiect a prezentat mai multe cerințe esențiale pentru modernizarea liniei de ambalare. În primul rând, instalația automată de înălțare a cutiilor trebuia să realizeze formarea rapidă a cutiilor, menținând în același timp o calitate constantă. Sistemele anterioare au avut probleme de alimentare incorectă, blocaje și cutii nealiniate, ceea ce a dus la întreruperi ale proceselor ulterioare. În al doilea rând, compatibilitatea cu mai multe dimensiuni de cutii a fost esențială pentru a se putea adapta variațiilor sezoniere de ambalare și pachetelor promoționale. În al treilea rând, echipamentul trebuia să fie ușor de utilizat, cu setări rapide de schimbare pentru a reduce timpul de staționare în timpul schimbărilor de format.

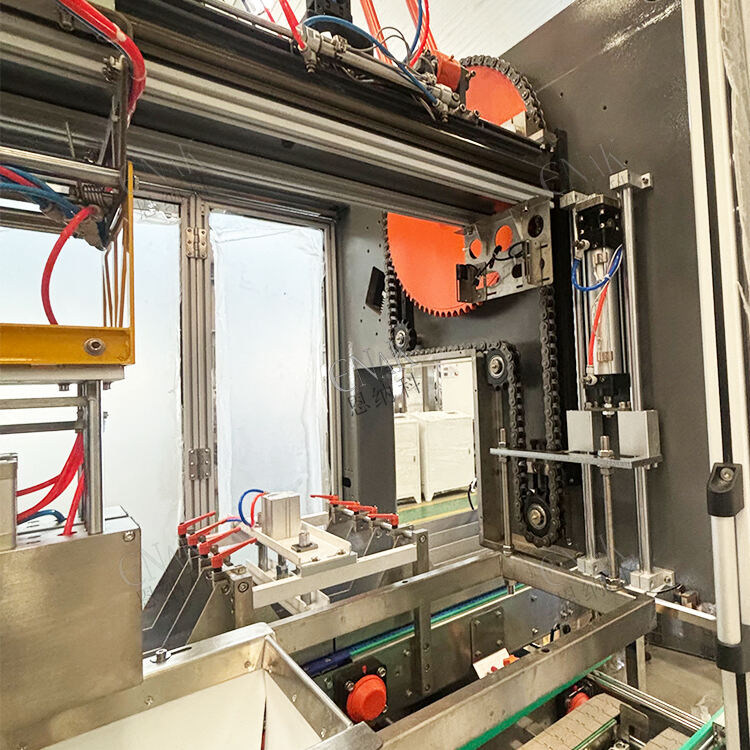

Erectorul automat de cartoane al Tianjin ENAK a răspuns direct acestor nevoi. Designul său mecanic robust asigură o funcționare stabilă în condiții de producție continuă, cu rate scăzute de defectare chiar și în regim de funcționare prelungit 24/7. Componentele structurale de înaltă rezistență, mecanismele servo de precizie și senzorii fiabili lucrează împreună pentru a minimiza erorile în manipularea și formarea cartoanelor. Compatibilitatea sistemului cu mai multe dimensiuni de cartoane permite inginerilor de producție să comute între mărimi fără ajustări manuale lungi. Ghidajele reglabile, tăvile de alimentare modulare și controlul programabil prin PLC simplifică procesul, reducând semnificativ timpii de schimbare.

O altă caracteristică importantă este capacitatea de reglare rapidă. Mașina permite schimbări rapide de format, permițând operatorilor să comute între dimensiuni mici, medii și mari de cutii într-un timp minim. Această flexibilitate susține programele de producție cu o diversitate mare de SKU-uri, reduce deșeurile și asigură respectarea termenelor de livrare către clienți. În plus, montorul automat de cutii este conceput pentru a se integra cu benzile transportoare existente, mașinile de umplere și echipamentele de etanșare, asigurând un flux de lucru continuu pe linia de ambalare.

Stabilitatea și fiabilitatea operațională sunt îmbunătățite suplimentar prin funcțiile de întreținere predictivă. Senzorii monitorizează parametri cheie de performanță, cum ar fi sarcina motorului, alinierea alimentării și detectarea cutiilor, avertizând operatorii cu privire la eventuale probleme înainte ca defecțiunile să apară. Această abordare proactivă minimizează opririle neplanificate și menține producția constantă, contribuind la o eficacitate sporită a echipamentelor (OEE).

În concluzie, cerințele proiectului au subliniat eficiența, flexibilitatea și fiabilitatea, toate acestea fiind puncte forte ale echipamentului de înălțare automată a cutiilor produs de Tianjin ENAK. Combinarea funcționării stabile, compatibilității cu mai multe dimensiuni și reglajului rapid asigură faptul că liniile de producție rămân responsive la cerințele pieței, fără a compromite calitatea sau productivitatea.

Procesul de aplicare a produsului

Implementarea echipamentului de înălțare automată a cutiilor a implicat mai mulți pași structurați pentru a asigura o integrare fluentă în linia de producție existentă. Prima fază a constat în evaluarea și pregătirea liniei. Inginerii de producție au efectuat analize detaliate ale fluxului de lucru existent, identificând blocaje, probleme de compatibilitate și punctele în care automatizarea ar putea aduce cele mai mari câștiguri de eficiență. Proiectarea modulară a echipamentului de înălțare automată a cutiilor ENAK a permis echipei să simuleze integrarea fără modificări majore ale echipamentelor din amonte și din aval.

Instalarea a fost urmată de o aliniere atentă a tăvilor de alimentare, a ghidajelor și a transportoarelor pentru a se potrivi cu amprenta operațională a liniei. Sistemul de control PLC al erectorului automat de cutii a fost configurat pentru a se sincroniza cu mașinile amonte de umplere și etichetare, asigurând formarea și livrarea cutiilor într-un ritm constant pentru a preveni acumularea sau întârzierile. În timpul configurării, senzorii și blocările de siguranță au fost testați pentru a garanta funcționarea corectă, în special în condiții de viteză ridicată.

Probele operaționale au demonstrat eficacitatea sistemului în manipularea mai multor dimensiuni de cutii. Operatorii au efectuat schimbări repetitive pentru a verifica ușurința ajustării și pentru a confirma că mașina poate adapta diferite formate de produse fără a provoca blocaje sau alimentări greșite. Funcția de ajustare rapidă a permis schimbarea dimensiunilor în mai puțin de 10 minute, o îmbunătățire semnificativă față de sistemele anterioare care necesitau reconfigurare manuală și opriri programate de până la o oră.

În timpul funcționării la scară completă, impactul erectorului automat de cutii asupra performanței liniei a fost imediat evident. Cutiile erau formate în mod constant cu o aliniere precisă, reducând erorile în procesele ulterioare de umplere și închidere. Stabilitatea sistemului a minimizat blocajele și alimentările greșite, care anterior cauzau întreruperi și necesitau intervenție manuală. În plus, integrarea cu sistemul de transportoare a asigurat o transferare fluentă a cutiilor de-a lungul liniei de ambalare, reducând coliziunile și deteriorarea produselor.

Procedurile de întreținere au fost simplificate datorită componentelor modulare și a punctelor de service ușor accesibile. Operatorii puteau efectua verificări de rutină, ungere și înlocuirea pieselor fără a opri întreaga linie, ceea ce a crescut timpul de funcționare și a redus costurile cu forța de muncă. Alertele de întreținere predictivă au contribuit, de asemenea, la o gestionare proactivă, ajutând echipa să identifice componentele care se apropie de limitele de uzură și să programeze înlocuirile la timp.

Pe parcursul procesului de depunere a cererii, erectorul automat de carton a demonstrat nu numai fiabilitatea operațională, ci și flexibilitatea în manipularea diferitelor formate de carton. Compatibilitatea sa cu cutii mici, medii și mari a permis planificatorilor de producție să se adapteze rapid la comenzile clienților și la cererile sezoniere, susținând un mediu de ambalare dinamic și receptiv.

Rezultate și Realizări

După câteva luni de funcţionare, beneficiile erectorului automat de carton Tianjin ENAK au devenit evidente. Flexibilitatea liniei de producție a fost îmbunătățită semnificativ, permițând instalației să gestioneze o gamă mai mare de mărimi de carton cu un timp de oprire minim. Timpurile de schimbare au fost reduse cu peste 70%, ceea ce a permis un răspuns mai rapid la cererile pieței și la programele de producție pe termen scurt.

Stabilitatea operațională a fost semnificativ îmbunătățită. Rata scăzută de defectare și designul mecanic robust au minimizat perturbările, îmbunătățind eficiența generală a echipamentelor (OEE) și reducând necesarul de forță de muncă pentru depanări și intervenții manuale. Manipularea ușoară a cutiilor și formarea precisă au diminuat incidenta cutiilor mal aliniate și deteriorarea produselor, rezultând în reducerea deșeurilor și o calitate superioară a producției.

Din perspectiva managerială, montorul automat de cutii a contribuit la obiective strategice precum eficiența operațională, controlul costurilor și agilitatea producției. Ajustările rapide ale formatului și compatibilitatea multi-dimensiune au permis companiei să optimizeze liniile de ambalare fără cheltuieli suplimentare de capital pentru mașini separate. Funcțiile de întreținere predictivă au consolidat în continuare fiabilitatea pe termen lung, reducând opririle neplanificate și riscurile operaționale asociate.

În concluzie, montatorul automat de cutii al Tianjin ENAK a adus îmbunătățiri măsurabile în ceea ce privește flexibilitatea, eficiența și fiabilitatea liniei de ambalare. Prin integrarea acestui sistem, instalația a atins un nivel ridicat de automatizare, a redus dependența de forță de muncă și a sporit capacitatea de a răspunde la diverse cerințe de producție. Acest caz ilustrează modul în care soluțiile de automatizare bine concepute pot transforma operațiunile de ambalare, oferind atât beneficii operaționale imediate, cât și avantaje strategice pe termen lung.