Asiakkaan tausta

Projektinjohtajana, joka vastaa suurtilavuisten juomien ja kuluttajatuotteiden pakkauksesta, olen havainnut, että toiminnallinen tehokkuus ja linjan joustavuus ovat keskeisiä tekijöitä nykyaikaisissa tuotantolaitoksissa. Asiakkaamme, keskikokoinen pakattujen juomien erikoistunut valmistaja, kohtasi kasvavan tarpeen lyhyiden tuotantosarjojen monien tuotevarianttien osalta. Kausittaiset kampanjat, uudet tuotejulkistukset ja usein vaihtuvat tilaukset vaativat pakkauksen tuotantolinjan nopeaa sopeutumista ilman tuottavuuden tai laadun heikkenemistä.

Perinteisesti yritys on luottanut manuaaliseen laatikoiden muodostukseen ja puoliautomaattisiin järjestelmiin, mikä aiheutti pullonkauloja huippukuukausina. Manuaalisen työn kustannukset olivat korkeat, virhemäärät kasvoivat tuotemuunnelmien myötä, ja laatikonvaihdosten aikainen käyttökatko heikensi kokonaistehokkuutta. Lisäksi eri kokoisten laatikoiden säännölliset säädöt johtivat usein tuotantoviiveisiin, lisääntyneeseen hävikkiin sekä suurempaan riskiin mekaanisista vioista vääränlaisen käsittelyn tai epäsuoran asennuksen vuoksi.

Yritys etsi ratkaisuja, joilla voitaisiin parantaa automaatiota, vähentää riippuvuutta työvoimasta ja lisätä linjan joustavuutta. Yksinkertaisen automaation lisäksi projekti edellytti laitteistoa, joka pystyy integroitumaan saumattomasti ylä- ja alavirtaprosesseihin, ylläpitämään korkeaa toimintavakautta ja sopeutumaan nopeasti erilaisiin laatikkomittoihin. Ihanteellinen ratkaisu tuki myös ennakoivaa huoltoa, minimoimalla odottamattomat pysähtymiset ja varmistamalla tasalaatuista suorituskykyä useilla tuotantolinjoilla.

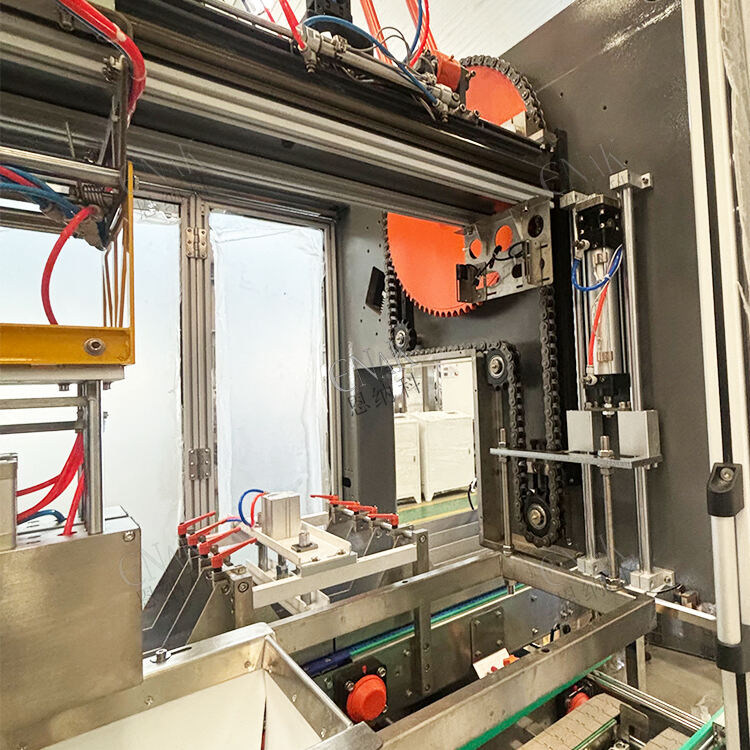

Perusteellisen saatavilla olevan varustuksen arvioinnin jälkeen Tianjin ENAKin automaattinen laatikkoasentaja nousi sopivaksi ehdokkaaksi. Sen vakaa toiminta, erilaisten laatikkokokojen yhteensopivuus ja nopeat säätömahdollisuudet tekivät siitä houkuttelevan valinnan asiakkaallemme. Lisäksi järjestelmän PLC-ohjaus ja modulaarinen rakenne lupasivat parantaa työnkulun tehokkuutta, yksinkertaistaa huoltoa ja tarjota luotettavan pohjan tuleville linjalaajennuksille.

Projektin vaatimukset ja tuotteen ominaisuudet

Projektitiimi määritteli useita keskeisiä vaatimuksia pakkaukseen liittyvän linjan päivitykselle. Ensinnäkin automaattisen kartonkikoon muodostimen piti saavuttaa korkeanopeutinen kartonkien muodostus samalla kun ylläpidetään johdonmukaista laatua. Aiemmissa järjestelmissä esiintyi syöttövirheitä, lukkiutumisia ja epätasaisia kartonkeja, mikä johti keskeytyksiin jälkimmäisissä prosesseissa. Toiseksi yhteensopivuus useiden kartonkikokojen kanssa oli välttämätöntä mahdollistamaan kausiluonteiset pakkausvaihtelut ja erityispaketit. Kolmanneksi laitteiston piti olla helppokäyttöinen nopeilla asetustenvaihdolla, jotta muutosajat lyhenisivät vaihtaessa eri muotoihin.

Tianjin ENAKin automaattinen laatikkoasentaja ratkaisi suoraan nämä tarpeet. Sen kestävä mekaaninen rakenne takaa vakaa toiminnan jatkuvassa tuotannossa, ja vikojen määrä on alhainen myös pitkän 24/7-käytön aikana. Korkean lujuuden rakennekomponentit, tarkat servomekanismit ja luotettavat anturit toimivat yhdessä vähentääkseen virheitä laatikon käsittelyssä ja muovaamisessa. Järjestelmän yhteensopivuus useiden laatikkokokojen kanssa mahdollistaa tuotantoinженöörien vaihtaa kokoa ilman pitkiä manuaalisia säätöjä. Säädettävät ohjaimet, modulaariset syöttölaatat ja ohjelmoitavat PLC-ohjaukset yksinkertaistavat prosessia ja vähentävät vaihtoaikoja merkittävästi.

Toinen keskeinen ominaisuus on nopea säätömahdollisuus. Laite mahdollistaa nopeat muotivaihdot, jolloin käyttäjät voivat vaihtaa pienien, keskikokoisten ja suurten pakkauksien välillä hyvin lyhyessä ajassa. Tämä joustavuus tukee tuotantosuunnitelmia, joissa on suuri SKU-määrä, vähentää hävikkiä ja varmistaa asiakkaiden toimitusaikataulujen noudattamisen. Lisäksi automaattinen pakkauksen pystytyslaitteisto on suunniteltu integroitumaan olemassa olevien kuljettimien, täyttölaitteiden ja sinetöintilaitteiden kanssa, mikä takaa saumattoman työnkulun koko pakkauslinjalla.

Käyttövakausta ja luotettavuutta parannetaan edelleen ennakoivan huollon ominaisuuksilla. Anturit seuraavat keskeisiä suorituskykyparametreja, kuten moottorikuormaa, syötön tasapainoa ja pakkauksen tunnistusta, ja varoittavat käyttäjiä mahdollisista ongelmista ennen kuin vikatilanteet esiintyvät. Tämä ennakoiva lähestymistapa vähentää odottamattomia seisokkeja ja pitää tuotannon tasaisena, mikä edistää laitteiston kokonaistehokkuuden (OEE) parantamista.

Yhteenvetona voidaan sanoa, että projektin vaatimukset korostivat tehokkuutta, joustavuutta ja luotettavuutta, jotka ovat kaikki Tianjin ENAKin automaattisen kartonkikotelon asentajan keskeisiä vahvuuksia. Sen vakaa toiminta, useiden kokojen yhteensopivuus ja nopeat säädöt varmistavat, että tuotantolinjat pysyvät herkkiä markkinoiden tarpeille laadun tai tuottavuuden kustannuksella.

Tuotteen sovellusprosessi

Automaattisen kartonkikotelon asentajan käyttöönottoon kuului useita järjestettyjä vaiheita, jotta integrointi nykyiseen tuotantolinjaan sujuisi ongelmitta. Ensimmäinen vaihe oli linjan arviointi ja valmistelu. Tuotantoinsinöörit tekivät yksityiskohtaisia analyyssejä olemassa olevasta työnkulusta tunnistaakseen pullonkaulat, yhteensopivuusongelmat ja kohdat, joissa automaatio voisi tuottaa suurimmat tehokkuusedut. ENAKin automaattisen kartonkikotelon asentajan modulaarinen rakenne mahdollisti integroinnin simuloinnin ilman merkittäviä muutoksia järjestelmän edellisiin ja seuraaviin laitteisiin.

Asennuksen yhteydessä suoritettiin tarkka kohdistus ruokintalaatikoiden, ohjaimien ja kuljettimien osalta, jotta ne vastaisivat linjan toiminnallista jalanjälkeä. Automaattisen kartonkinkoottimen PLC-ohjelmistojärjestelmä konfiguroitiin synkronoitumaan ylemmän tason täyttö- ja merkintäkoneiden kanssa, varmistaen että kartonkit muodostetaan ja toimitetaan tasaisella tahdilla estämällä kasaantumista tai viiveitä. Asennuksen aikana anturit ja turvavälitykset testattiin taatakseen moitteeton toiminta, erityisesti korkean nopeuden olosuhteissa.

Käyttökokeilut osoittivat järjestelmän tehokkuuden useiden kartonkikokojen käsittelyssä. Käyttäjät suorittivat toistuvia vaihdoksia varmistaakseen säätöjen helppouden ja vahvistaakseen, että kone pystyi sopeutumaan eri tuotemuotoihin aiheuttamatta tukoksia tai väärää syöttöä. Nopea säätöominaisuus mahdollisti kokomuutoksen alle 10 minuutissa, mikä oli merkittävä parannus edellisiin järjestelmiin verrattuna, jotka vaativat manuaalisen uudelleenkonfiguroinnin ja seisokin jopa tunnin mittaisine aikoina.

Kokonaisvaltaisessa käytössä automaattisen kartonkikoonmuodostimen vaikutus linjan suorituskykyyn oli välittömästi nähtävissä. Kartonkit muodostuivat johdonmukaisesti tarkalla kohdistuksella, mikä vähensi virheitä seuraavissa täyttö- ja suljontaprosesseissa. Järjestelmän vakaus minimoitiin lukkiutumiset ja väärät syötöt, jotka aiheuttivat aiemmin keskeytyksiä ja vaativat manuaalista puuttumista. Lisäksi kuljettimen järjestelmään integrointi varmistui ongelmattoman siirron kartonkeille pakkauslinjalla, vähentäen törmäyksiä ja tuotteen vaurioitumista.

Huoltomenettelyt yksinkertaistuivat modulaaristen komponenttien ja helposti saatavilla olevien huoltopisteiden ansiosta. Käyttäjät pystyivät suorittamaan tavallisia tarkastuksia, voitelua ja osien vaihtamista pysäyttämättä koko linjaa, mikä paransi käytettävyyttä ja vähensi työkustannuksia. Ennakoivat huoltoviestit edesauttoivat myös ennakoivaa hallintaa, auttaen tiimiä tunnistamaan kulumisrajoihin lähestyviä komponentteja ja suunnittelemaan ajankohtaiset vaihdot.

Hakuprosessin aikana automaattinen laatikkoasentaja osoittautui paitsi toiminnallisesti luotettavaksi myös joustavaksi erilaisten laatikkomallien käsittelyssä. Sen yhteensopivuus pienien, keskisuurten ja suurten laatikoiden kanssa mahdollisti tuotannon suunnittelijoiden nopean sopeutumisen asiakkaiden tilauksiin ja kausivaihteluihin, mikä tuki dynaamista ja reagoivaa pakkausympäristöä.

Tulokset ja saavutukset

Useiden kuukausien käyttöjakson jälkeen Tianjin ENAKin automaattisen laatikkoasentajan edut tulivat selviksi. Tuotantolinjan joustavuus parani merkittävästi, mikä mahdollisti laitoksen käsitellä suurempaa määrää erikokoisia laatikoita vähäisellä käyttökatkolla. Asettelun vaihtoajat lyhenivät yli 70 prosentilla, mikä mahdollisti nopeamman reagoinnin markkinoiden vaatimuksiin ja lyhyisiin tuotantosarjoihin.

Toiminnallinen vakaus parani huomattavasti. Alhainen vikaantumisaste ja kestävä mekaaninen rakenne vähensivät häiriöitä, mikä paransi kokonaistehokkuutta (OEE) ja vähensi tarvetta työvoimasta ongelmien ratkaisemiseen sekä manuaalisiin toimenpiteisiin. Sileä laatikon käsittely ja tarkka muotoilu vähensivät epäkeskisten laatikoiden esiintymistä ja tuotteen vaurioitumista, mikä johti jätteen vähentymiseen ja korkealaatuisempaan tuotantotulokseen.

Johtamisnäkökulmasta automaattinen laatikkokokojärjestelmä edisti strategisia tavoitteita, kuten toiminnallista tehokkuutta, kustannuskontrollia ja tuotantovaihteluiden nopeaa hallintaa. Sen nopeat muotimuutokset ja useiden kokojen yhteensopivuus mahdollistivat pakkauslinjojen optimoinnin ilman lisäinvestointeja erillisiin koneisiin. Ennakoivan huollon ominaisuudet vahvistivat lisäksi pitkän aikavälin luotettavuutta, vähentäen odottamattomia pysähdysajoja ja niihin liittyviä toiminnallisia riskejä.

Yhteenvetona voidaan todeta, että Tianjin ENAKin automaattinen laatikkojen pystyttäjä toi havaittavia parannuksia pakkauksen joustavuuteen, tehokkuuteen ja luotettavuuteen. Tämän järjestelmän integroinnilla laitos saavutti korkean automaation tason, vähensi työvoonariippuvuutta ja paransi kykyään vastata erilaisiin tuotantovaatimuksiin. Tämä esimerkki osoittaa, kuinka hyvin suunnitellut automaatiöratkaisut voivat muuttaa pakkaustoimintoja tarjoamalla sekä välittömiä käyttöön liittyviä etuja että pitkän aikavälin strategisia etuja.